AD700 - AD700 - Wikipedia

Bu makale için ek alıntılara ihtiyaç var doğrulama. (Aralık 2016) (Bu şablon mesajını nasıl ve ne zaman kaldıracağınızı öğrenin) |

AD700 teknoloji girişimi 1990'ların başında ana ve yeniden ısıtma buhar sıcaklıklarının yükseltilmesine izin verecek bir dizi gelişmiş malzeme geliştirme fikriyle başladı. pülverize yakıt kazanları 700 ° C'ye (1,292 ° F) ve ötesine.[1]

Temel özellikler ve faydalar

- İyileştirilmiş tesis verimliliği sayesinde daha düşük yakıt maliyetleri

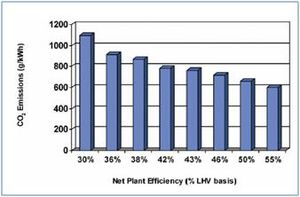

- Önemli azalma CO2 emisyonlar

- Mevcut kritik altı tesis ile karşılaştırılabilir mükemmel kullanılabilirlik

- Mükemmel kısmi yük verimliliği ve esnekliği

- Azaltılmış NOx, SOx ve Partikül emisyonları - Avrupa'daki emisyon azaltma taahhütlerini destekler. Kyoto Antlaşması[2]

- Uyumluluk biyokütle birlikte ateşleme

- CO2 yakalama teknolojisi seçenekleriyle olası tam entegrasyon.

Araştırma ve geliştirme programı

1998 yılının başında kavramsal bir fizibilite çalışmasıyla başlayan altı çalışma aşamasından oluşan büyük bir Ar-Ge programı oluşturuldu. Aşağıdaki tablo altı aşamanın bir dökümünü göstermektedir.

Yüksek sıcaklık malzemelerinin, AD700 teknolojisinin başarılı bir şekilde geliştirilmesinin anahtarı olduğu kabul edildi. Malzeme testi, doğrulaması ve kalifikasyonu için gereken uzun zaman aralıkları nedeniyle program, kavramsal bir fizibilite çalışması (Aşama 1A) ve malzeme özellik gereksinimlerinin araştırılmasını (Aşama 1B) içeren Aşama 1 ile başlatıldı.

Programın 1. Aşaması, 10 Avrupa elektrik jeneratöründen, elektrik santrali ekipmanı üreticilerinden ve malzeme tedarikçilerinden 40 katılımcı çekti. Program endüstri odaklıydı ve kısmen finanse edildi. Avrupa Komisyonu.

Aşama 1A'nın neredeyse tamamlanmasının ardından, Aşama 2, Avrupa genelinden 34 katılımcıyla 2001 yılında başlatıldı. Aşama 2A, bir dizi kazan tasarım konseptini ileriye taşımaya odaklanırken, Aşama 2B, yeni yüksek sıcaklık malzemelerinin laboratuar test ve değerlendirmesine devam etti. 2004 yılına gelindiğinde, COMTES 700 adlı üçüncü aşama, temel enerji santrali bileşenlerinin ticari ölçekte pilot ölçekte test edilmesi amacıyla ilerlemekteydi.

Tam ölçekli bir demonstrasyon tesisi için Faz 4 mühendislik öncesi çalışmasının 2006 Sonbaharında yapılması planlandı.

Kazan malzemeleri

Yüksek sıcaklıkta, katı çözelti nikelinin geliştirilmesini amaçlayan devam eden bir Ar-Ge programına paralel olarak alaşım (Alaşım 617) hem boru tesisatına hem de süper ısıtıcı tüplerde, AD700 programı çökeltmeyle sertleşen nikel alaşımlarını (Alaşım 263 ve Alaşım 740) araştırdı.

Toplu olarak, bu üç alaşım grubu, kazan tasarımcısına bir dizi yeni olanaklar sunar. Alaşım 617, çökeltme ile sertleştirme ısıl işlemi gerektirmediğinden, üretilmesi en kolay olarak kabul edilirken, çökeltme Alaşımları 263 ve 740 daha üstün sürünme ve aşınma sırasıyla direnç.

Bununla birlikte, nikelin yüksek maliyeti, tüplerde yaygın kullanımını yasaklamaktadır ve bu nedenle kazan malzemeleri programı, 700 ° C'de 100.000 saatlik çalışmanın ardından 100 MPa'lık ortalama gerilim kopma özelliklerine sahip yüksek sıcaklıkta bir östenitik çelik geliştirmeyi de başlatmıştır. Geliştirilen östenitik malzeme Sanicro 25, ticari miktarlarda başarıyla üretildi ve 3. aşama programının bir parçası olarak kapsamlı testlere tabi tutuldu.

Türbin malzemeleri

Kazan malzemeleri grubunda olduğu gibi, buhar türbünü malzeme grubu şunlardı:

- uygun yüksek sıcaklık alaşımlarını belirlemek için

- prototip üretimini ve kaynağını göstermek için

- özellikleri ve izin verilen gerilmeleri tanımlamak için

Araştırılan alaşımların çoğu daha önce havacılık ve uzay gibi diğer endüstri sektörlerinde kullanılmıştı. gaz türbinleri ancak AD700 teknoloji uygulamasının daha da geliştirilmesi gerekiyordu. Nikel bazlı Alaşımlar 617 ve 625, birçok türbin bileşeni için ana adaylardı ve bunların sürünme, sürünme / yorulma çatlağı büyümesi, dökümler için düşük döngü yorgunluğu, dövme ve kaynaklar açısından karakterizasyonu başarıyla tamamlandı.

Malzeme testi için aday alaşım test numuneleri, Goodwin Çelik Döküm Ltd 263, 617, 625 ve 155 alaşımlarında.

Alaşım 617'nin dökümünde yaşanan zorluklar nedeniyle, çabaların çoğu, Alaşım 625'in dökümüne odaklanmıştır. Bir seçim döneminden sonra, iki tam ölçekli gösteri vanası üretilmiştir.

Hem 617 hem de Alaşım 625 başarıyla dövülmüş ve HP ve IP rotor dövmeleri için uygun kabul edilmiştir. Kaynaklı rotor üretimi, AD700 türbin teknolojisinin temel bir özelliği olacaktır. Nikel bazlı alaşıma% 10 krom çeliğin kaynatılmasıyla prototip birleşim yerleri başarıyla üretilmiştir. Hareketli ve sabit türbin kanadı üretimi, hem talaşlı imalat hem de hassas döküm üretim yöntemleriyle araştırılmıştır. Cıvatalama malzemeleri belirlenmiş ve karakterize edilmiştir. Katı parçacık erozyonu, türbin kanatları için bilinen bir potansiyel problemdir ve koruyucu bir kaplamanın uygulanması da gösterilmiştir.

Kazan ve türbin tasarımı

Kazan tasarım faaliyetleri kapsamında, iki yeni düzenleme kullanılarak ana ve yeniden ısıtma buhar hatlarının kısaltılması dikkate alınarak olası maliyet tasarrufları belirlenmiştir. İlk olarak, sıcak yanma gazlarının aşağı ve ikinci bir kuleye doğru hareket ettiği bir birinci kulede ateşlemenin yapıldığı bir ikiz kule veya ters iki geçişli kazan tasarımı düşünülmüştür. Son süper ısıtıcı ve yeniden ısıtıcı, türbine yakın yerleştirilmiş çıkış başlıkları ile ikinci kulenin dibinde düzenlenir. Düzenleme, kazan ve buhar hatları arasındaki termal hareketi en aza indirerek, 400 MW referans tesisinin her dizisi için buhar borularının uzunluğunda 25 m ve 30 m'ye önemli bir azalma sağlar. Alternatif bir düzenleme olarak, kazanın üstünde çıkış başlıkları ile tasarlanmış yatay bir kazan konsepti düşünülmüştür. Düşük yükseklikteki kazan tasarım düzenlemesi, 400 MW'lık bir referans tesisin her dizisi için buhar hatlarının yaklaşık 35 m ila 40 m'ye kadar kısalmasına neden oldu.

Toplamda, farklı kazan düzenlemelerine sahip 10 kazan konsepti (kule tipi, iki geçişli, ters ikiz kuleli ve yatay fırın), farklı güç çıkışları (400 MWe net, 1.000 MWe brüt), farklı işlem döngüleri (tek yeniden ısıtma, çift yeniden ısıtma) ve farklı ateşleme sistemleri (teğetsel ateşleme, karşıt duvar ateşlemesi) araştırılmıştır. Türbin tasarımları, yüksek düzeyde güvenilirlik sağlamak için nispeten geleneksel türbin mimarilerine dayanmaktadır. Nikel alaşımlı bileşenlerin kullanımını en aza indirmek, maliyeti düşürmek ve sınırlı tedarik kapasitesini karşılamak için, yeni türbin tasarımlarında kaynaklı rotorlar ve dökümler yer alacak ve nikel alaşımları yalnızca en yüksek sıcaklık bölgelerinde sınırlandırılacaktır.

3. Aşama - COMTES 700

AD700 programının mevcut aşaması COMTES 700'ün temeli, tesis bileşenlerinin uygun bir maliyetle test edilmesini sağlayan bir Bileşen Test Tesisi (CTF) için genel bir teknik konsepttir.

2003 yılında başlatılan COMTES 700, AD700 programının üçüncü aşamasını temsil eder ve malzemeler, finansman olanakları ve politik kısıtlamalar için kapsamlı bir test programının gerekliliklerine ilişkin bir grup tedarikçi ve üretici arasında yapılan bir anlaşmadır. Projenin genel hedefi şöyleydi: Aşağıdaki tesis bileşenlerinin test edilmesini sağlayan bir tesisin tasarımı, imalatı, montajı ve işletimi.

Yukarıdaki görüntü, içinde bulunan kömürle çalışan elektrik santrali Scholven F'de kurulu CTF'nin bir akış diyagramıdır. Gelsenkirchen (Almanya. 2.200 t / h'lik buhar akışı, 676 MW'lık net çıktı kapasitesi üretir. CTF'nin test amacı için buhar (12 kg / s), kızdırıcının (SH1) giriş başlığından alınır ve 600 ° C'ye (1,112 ° F) ısıtıldığı evaporatör paneline yönlendirilir. Buhar, yüksek basınçlı baypas test vanasına girmeden veya soğutulup ana kızdırıcı buharı (SH 4) ile karıştırılmadan önce test kızdırıcıda 705 ° C'ye ısıtılır. İlk durumda, buhar, yüksek basınçlı baypas test vanasından çıktıktan sonra soğutulur ve yeniden ısıtıcı (RH 1) çıkış başlığından geçirilir.

Bileşen test tesisi (Goodwin alaşım 625 vanası dahil) Gelsenkirchen'de (Almanya) bulunan kömürle çalışan enerji santrali "Scholven F" ye kurulmuştur. Valf dökümü 705 ° C'de (1,301 ° F) çalışarak hizmete girmiştir ve 2009 yılında, 20.000 saatlik çalışmadan sonra performans denetimi için devre dışı bırakılmıştır.

Anahtar bileşenlerin genişletilmiş testi, performans verilerinin (üretim, bükme ve kaynak) T24, HCm12, TP310 N, HR3c, Alaşım 714, Alaşım 617 ve Alaşım 740 dahil olmak üzere bir dizi gelişmiş malzeme üzerinde toplanmasını sağlamaktır. yaklaşık 20.000 çalışma saati şu konularda veri sağlayacaktır:

- fabrika içi izleme

- kalan hizmet ömrünün belirlenmesi ve değerlendirilmesi

- hizmet içi muayene

- tüpler, borular ve vanalar için Ni bazlı alaşımların çalışma testi

- Yivli iç borulardaki nervür üzerindeki manyetit tabakası hakkında bilgi toplanması

- tüm bileşenlerin operasyonel davranışının değerlendirilmesi

- malzemelerin baca gazı korozyonu ve buhar oksidasyon davranışının belirlenmesi

- kurum üflemesine bağlı erozyon etkilerinin belirlenmesi

CTF işleminden elde edilen test sonuçları değerlendirilecektir.

COMTES 700 projesinin arkasındaki itici güç, toplu olarak EMAX Enerji Santrali Girişimi olarak bilinen bir Avrupa elektrik jeneratörleri grubuydu. Bu gruptan, projeyi önemli bir mali katkı ile desteklemek için bir konsorsiyum oluşturuldu. Bu konsorsiyumun üyeleri EDF (Fransa), Elektrot (Belçika), Elsam (Danimarka), EnBW (Almanya), PPC (Yunanistan), RWE (Almanya) ve Vattenfall (İsveç / Almanya). Proje COMTES700 ortakları konsorsiyumu tarafından yönetilmekte ve VGB tarafından koordine edilmektedir.

Proje katılımcıları

AD700 programı genel olarak Avrupa'nın her yerinden çok sayıda katılımcıyı içermektedir. Santral ekipmanı, malzeme test enstitüleri ve büyük kamu hizmetlerinin tedariki ve geliştirilmesinde uzmanlaşmış şirketleri içerir.

Katılımcılar

AD700 Programı 2. Aşama proje katılımcıları aşağıda listelenmiştir:

- Teknoloji bilge A / s

- ALSTOM (İsviçre) Ltd

- ALSTOM Power Boiler GmbH

- ALSTOM Power Ltd

- ALSTOM Gücü

- Ansaldo Caldaie

- Ansaldo Ricerche

- Babcock-Hitachi Europe GmbH

- BOHLER Edelstahl GmbH & Co KG

- Burmeister ve Wain Energy A / S

- Centro Sviluppo Materiali S.p.A

- CESI Spa

- Bağışçılar FVC Ltd

- EDF Ar-Ge

- EDF-EYLÜL

- Eindhoven Teknoloji Üniversitesi

- ENEA CRF

- Energi E2 A / S

- EPPSA

- Fortum Power ve Heat Oy

- Goodwin Çelik Döküm Ltd

- GRUPO EDP - Portekiz Electricidade

- Holter Regelarmaturen Gmb & Co KG

- KEMA Nederland B.V

- Mitsui Babcock Energy Limited

- RWE Power AG

- Saarschmiede GmbH

- Sempell AG

- Siemens Aktiengesellschaft

- Technip Germany GmbH

- VGB PowerTech e.V.

- VOEST-ALPINE GIESSEREI LINZ GmbH

- VOEST-APLINE GIESSEREI TRAISEN GmbH.

Sonuçlar

Biyokütle ile birlikte kömür üzerinde çalışacak 700 ° C'lik bir buhar santralinin geliştirilmesi, bugün faaliyet gösteren en gelişmiş USC enerji santrallerine kıyasla CO2 emisyonunda% 40 civarında bir azalma sağlayacaktır. Bu, bir kombine kömür-biyokütle ateşlemeli 700 ° C elektrik santralinden gelen emisyonları, gazla çalışan kombine çevrim santrallerinin rakamlarına yaklaştıracaktır. 700 ° C buhar santrali, dünyadaki en güvenilir enerji kaynağı olan kömüre dayalı minimum CO2 emisyonuna sahip esnek bir teknoloji sunar. Ayrıca, yüksek miktarda öngörülemeyen yenilenebilir enerji girdisine sahip bir şebekeyi stabilize etmek için talep edilen üretim esnekliğini sağlar. 700 ° C'lik bir buhar santralinin teknik olarak gerçekleştirilmesi, gelişmiş ferritik, östenitik ve Ni bazlı alaşımların başarılı bir şekilde geliştirilmesine ve yeterliliğine bağlıdır. Östenitik ve Ni bazlı alaşımlarla ilgili olarak, umut verici sonuçlar elde edilmiştir. 700 ° C'lik bir buhar santralinin gerçekleştirilmesi için ekonomik kriter gerçekçi bir bütçe fiyatıdır. Büyük miktarlarda pahalı Ni bazlı alaşımların tüketimi bu açıdan önemli etkiye sahiptir ve 650 ° C'ye kadar sıcaklıklarda kullanılacak iyileştirilmiş bir ferritik çeliğin başarılı bir şekilde geliştirilmesi durumu iyileştirecektir.[3]

Referanslar

- ^ AD700 - Gelişmiş (700˚) PF Enerji Santrali: Temiz Kömür Teknolojisi

- ^ "Gelişmiş 700 ° C PF Enerji Santrali (AD700-2) - VGB PowerTech". Alındı 30 Ocak 2017.

- ^ "Arşivlenmiş kopya" (PDF). Arşivlenen orijinal (PDF) 2011-10-02 tarihinde. Alındı 2011-04-14.CS1 Maint: başlık olarak arşivlenmiş kopya (bağlantı)