Titanyum köpük - Titanium foam

Titanyum köpükler yüksek özgül mukavemet, yüksek enerji emilimi, mükemmel korozyon direnci ve biyouyumluluk. Bu malzemeler, aşağıdakiler dahilindeki uygulamalar için idealdir: havacılık endüstri.[1][2][3] Korozyona karşı doğal bir direnç, köpüğün çeşitli filtreleme uygulamaları için arzu edilen bir aday olmasına izin verir.[4][5] Dahası, titanyumun fizyolojik hareketsizliği, gözenekli formunu gelecek vaat eden bir aday haline getirir. biyomedikal implantasyon cihazları.[6][7][8][9][10][11] Titanyum köpüklerin imalatındaki en büyük avantaj, mekanik ve fonksiyonel özelliklerin, değişen üretim manipülasyonları yoluyla ayarlanabilmesidir. gözeneklilik ve hücre morfolojisi. Titanyum köpüklerin yüksek çekiciliği, bu teknolojide ilerleme için çok sektörlü bir taleple doğrudan ilişkilidir.

Karakterizasyon

Banhart[12] atomistik ve makroskopik olarak adlandırılan hücresel metallerin karakterize edildiği iki baskın perspektifi açıklar. Atomistik (veya moleküler) perspektif, hücresel bir malzemenin, toplu metal muadillerinin mekanik özelliklerine sahip olan payandaların, zarların ve diğer elementlerin bir yapısı olduğunu kabul eder. Gerçekte, titanyum köpüklerin fiziksel, mekanik ve termal özellikleri, genellikle katı emsalleri ile aynı yöntemler kullanılarak ölçülür. Ancak metal köpüklerin hücresel yapısı gereği özel önlemler alınmalıdır.[13] Makroskopik bir perspektiften, hücresel yapı homojen bir yapı olarak algılanır ve etkili (veya ortalaması alınan) malzeme parametreleri dikkate alınarak karakterize edilir.[12]

Mikroyapı

Titanyum köpükler yapısal olarak gözenek topolojileri ile karakterize edilir (açık ve kapalı gözeneklerin göreceli yüzdesi), gözeneklilik (göreli yoğunluğun çarpımsal tersi), gözenek boyutu ve şekli ve anizotropi.[13] Mikroyapılar en çok şu şekilde incelenir: Optik mikroskopi,[14] taramalı elektron mikroskobu [15] ve X-ışını tomografisi.[16]

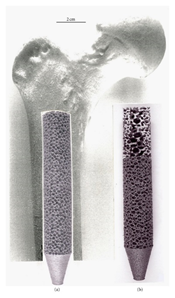

Titanyum köpükleri gözenek yapısı açısından (açık veya kapalı hücreli olarak) kategorize etmek, farklılaşmanın en temel şeklidir. Yakın hücreli köpüklerde gözenekler, metalik katı içinde hapsolmuş kabarcıklardan oluşur. Bu köpükler, sürekli bir kapalı gözenekler ağından oluşur; burada gözenekler arasındaki ara bağlantılar neredeyse hiç yoktur. Alternatif olarak, açık hücreli köpüklerde, gözenekler birbirine bağlıdır ve katı destekler, sıvının geçmesine izin verir.[17]

Üretilen köpüklerin çoğu her iki gözenek tipini de içerir, ancak çoğu durumda alt tip minimumdur.[18]Göre IUPAC gözenek boyutları üç kategoriye ayrılır: mikro (2 nm'den az), mezo (2 ile 50 nm arasında) ve makro (50 nm'den büyük) gözenekler.[18]

Mekanik özellikler

Diğer metal köpüklerde olduğu gibi, titanyum köpüklerin özellikleri çoğunlukla başlangıç malzemesinin özelliklerine ve elde edilen köpüğün nispi yoğunluğuna bağlıdır. Köpüklerdeki termal özellikler - erime noktası, özgül ısı ve genleşme katsayısı gibi - hem köpükler hem de oluştukları metaller için sabit kalır. Bununla birlikte, köpüklerin mekanik özellikleri büyük ölçüde etkilenmektedir. mikroyapı, köpük yapısındaki anizotropi ve kusurların yanı sıra yukarıda bahsedilen özellikleri içerir.[19]

Safsızlıklara duyarlılık

Mekanik özellikler Titanyum köpüklerin çoğu, işlem yollarında ve kullanımda sınırlamalar oluşturan ara çözünen maddelerin varlığına duyarlıdır. Titanyum yüksek bir afiniteye sahiptir atmosferik gazlar. Köpüklerde bu, metalin oksitleri hücre kenarları içinde tutma eğilimi ile kanıtlanır.[20][21][22]Hücre duvarlarının mikro sertliği, elastik modülü, ve akma dayanımı ara çözünen maddelerin bir sonucu olarak artış; süneklik, ara katışkıların miktarının bir fonksiyonu olan sonuç olarak azaltılır.[23] Atmosferik gazlar arasında en önemli etkiye azot sahiptir, onu oksijen ve karbon izlemektedir.[24]Bu safsızlıklar genellikle öncü karışımda bulunur ve ayrıca işleme sırasında eklenir.

Mekanik özellikleri tahmin etmek için teorik modeller

Gibson ve Ashby modelleri

Gibson ve Ashby[17] mikromekanik modeller gözenekli malzemeler Deneysel olarak belirlenen geometrik sabitlere dayalı mekanik parametrelerin tahmini için matematiksel denklemler sağlar. Orantılılık sabitleri, deneysel verilerin küplerden ve katı desteklerden oluşan yapılar için çeşitli matematiksel modellere uydurulmasıyla belirlenir ve hücre geometrisine bağlıdır. Gibson & Ashby'nin bir sınırlaması [17] modeli,% 70'den daha yüksek gözeneklilik sergileyen köpükler için en doğru olanıdır, ancak daha düşük gözenekli köpükler için deneysel karşılaştırmalar bu modelle uyumlu olduğunu göstermiştir. Ye & Dunand,% 42 gözeneklilik gösteren titanyum köpükler için Gibson & Ashby modeliyle makul bir anlaşma buldu. Ultrasonik ölçümler bir ortalama sağladı Gencin modülü Gibson & Ashby'nin 35 GPa tahminiyle nispeten iyi bir uyum içinde olan 39 GPa'nın değeri.[15]

Gibson ve Ashby[17] modeller ideal yapıları varsayar; mikroyapısal düzensizlikler (örneğin homojen olmayan gözenek dağılımı; kusurlar) dikkate alınmaz. Ek olarak, önceden belirlenmiş orantılılık sabitlerinin basit sıkıştırma testlerinden elde edilen deneysel değerlere dayandığı deneysel sonuçlar. Sonuç olarak, çok eksenli yükler için geçerli olmayabilir.[25]

Minimum katı alan (MSA) modelleri

Minimum katı alan modelleri, yük taşıma alanının (gerilmeye normal enine kesit alanı) mekanik davranışı modellemek için mantıksal temel olduğunu varsayar. MSA modelleri, gözenek etkileşiminin stresi azalttığını varsayar. Bu nedenle, minimum katı alanlar stresin taşıyıcılarıdır. Sonuç olarak, tahmin edilen mekanik özellikler, köpüğün katı alanının nicelendirilmesine bağlı olarak dalgalanır. Kısmen sinterlenmiş tozlardan oluşan titanyum köpükler için minimum katı alan, makro gözenekler arasındaki hücre duvarlarının enine kesiti boyunca tozlar arasındaki boyun bölgesinden oluşur.[26]MSA modellerinde matematiksel ilişkiler[27]Gibson & Ashby modeli ile nispeten tutarlıdır.[17][28]Bununla birlikte, MSA modelleri, daha geniş bir gözeneklilik seviyeleri aralığında mekanik özellik parametrelerini tahmin etmek için tasarlanmıştır. Gibson & Ashby modelleri gibi, MSA modelleri de tek tip gözenek şekilleri, boyutu ve dağılımı içeren idealleştirilmiş (hatasız) yapılar varsayarak türetilmiştir.

Basınç özellikleri

Titanyum köpüklerin en sık bildirilen mekanik özelliği, basınç dayanımıdır.[29] Genel olarak, metal köpüklerin sıkıştırıcı özelliklerinin, gözenek boyutundan çok hücre duvarının özelliklerine bağlı olduğu kabul edildi. Bununla birlikte, daha yeni araştırmalar, daha küçük gözenek boyutlarının daha yüksek basınç dayanımına eşit olduğunu göstermiştir. Gözenek boyutları nano boyutlara ulaştıkça, deformasyon mekanizmasındaki değişiklikler nedeniyle ilişki daha da netleşir.[30]

Tuncer & Arslan, hücre morfolojisinin mekanik özellikler üzerindeki etkisini aydınlatmak için çeşitli şekilli boşluk tutucular kullanarak boşluk tutucu yöntemiyle titanyum köpükler üretti. İğne benzeri üre boşluk tutucularla oluşturulan köpüklerin, küresel gözeneklere kıyasla elastik modülünde ve akma mukavemetinde bir azalma sergilediğini buldular.[31]

İşleme yöntemleri

Birçok metal köpük üretim tekniği, erimiş metal veya toz metal formunda meydana gelebilen bir ön madde matrisine bir gaz fazının sokulmasıyla gerçekleştirilir. Titanyumun yüksek erime noktası (1670 ° C) ve oksijen, nitrojen, karbon ve hidrojenle (400 ° C'nin üzerindeki bir sıcaklıkta sıvı veya katı titanyum içinde hızla çözünen) yüksek kimyasal afinitesi nedeniyle[21]), toz yoğunlaştırmaya dayalı katı hal süreçleri tercih edilen imalat yöntemidir.[15][21][26][29][32][33]İşleme yöntemleri ayrıca havaya veya neme maruz kalmayı önleyecek şekilde tasarlanmalıdır; vakum veya inert gaz sinterleme işlemleri genellikle kontaminasyonu önlemek için yeterlidir.[21][34]

Gevşek toz (yerçekimi) sinterleme

Kullanma toz metalurjisi rotalar[35] titanyum köpük üretimi için, eritme işlemiyle gerekli olandan daha düşük sıcaklıklarda üretime izin verir ve genel kirlenme risklerini azaltır. Gevşek toz sinterlemede (yerçekimi sinterleme olarak da bilinir), gözenekler, paketlenmiş toz partikülleri arasında var olan boşluklardan kaynaklanan difüzyon bağlanması yoluyla oluşturulur. Eksenel sıkıştırma ve ardından sinterleme yukarıdaki ile aynı prosedürü izler, ancak prekürsör malzemenin sıkıştırılması için basınç uygulanır.[36] Her iki sıkıştırma yöntemi için, ortaya çıkan gözenek morfolojisi metalik tozun morfolojisine bağlıdır ve gözeneklerin boyutunun, şeklinin ve dağılımının kontrol edilmesini zorlaştırır.[35] Diğer bir dezavantaj, nispeten yüksek gözenek çökmesi olasılığını ve sınırlı ulaşılabilir gözeneklilik seviyelerini içerir.[37]

Basınçlı baloncukların genişlemesi

Basınçlı gazın genleşmesi yoluyla titanyum köpükler üretmek için, titanyum ön-madde karışımı, doldurulduktan sonra boşaltılan, gaz geçirmez bir metal kutu içine yerleştirilir. Metal kutu, inert gazla (en yaygın olarak argon) basınçlandırılır ve izostatik olarak preslenir. Gazla doldurulmuş gözenekler sıkıştırılmış matris içinde yer alır ve yüksek sıcaklıklara maruz kaldıktan sonra, bu kabarcıklar çevreleyen metal matrisin sürünmesiyle genişler.[38] Titanyum köpüklerin işlenmesinden bu yana sıcak izostatik presleme (HIP), ayrı sıkıştırma ve sinterleme işlemlerine olan ihtiyacı ortadan kaldırır, gevşek toz sinterleme tekniklerine kıyasla çok daha çeşitli özel şekiller ve boyutlar mümkündür.[39] Bu işlemin dezavantajları arasında azaltılmış gözenek bağlanabilirliği, sınırlı ulaşılabilir gözeneklilik ve karmaşık bir deneysel kurulum yer alır.[39] Bununla birlikte, titanyum (ve diğer polimorfik malzemeler) ile ilgili olarak HIP işleminin benzersiz bir yönü, HIP işlemiyle termal döngü yoluyla veya metalin alfa / beta allotropik sıcaklık sınırları etrafında döngü yapılarak süper esnekliğin dönüştürülebilmesidir. .[32]

Süperplastik genişleme

Titanyum, α fazından (882,5 ° C'nin altındaki sıcaklıklarda altıgen kapalı paketli (hcp) yapısından 882,3 ° C'nin üzerindeki sıcaklıklarda β fazına (vücut merkezli kübik, bcc) yapısına allotropik dönüşüme uğrar. Alfa fazlı titanyum ürünleri tipik olarak mükemmel sürünme mukavemeti ile orta ila yüksek mukavemet sergilerken, beta fazlı titanyum ürünler tipik olarak çok yüksek mukavemet ve düşük süneklik sergiler.[32][36] Termal döngü koşulları altında oluşturulan köpüklerin, allotropik fazlar arasındaki yoğunluk farkından dolayı artan gözeneklilik sergilediği gösterilmiştir. Davis vd. % 41 gözenekliliğe sahip titanyum köpükler üretti (normal HIP sünme mekanizması yoluyla% 27 gözenekliliğe kıyasla).[32] Termal döngü yoluyla oluşturulan köpüklerde de genel süneklikte artışlar gözlemlendi. Benzer bir deneyde,% 44 gözeneklilik elde edildi ve termal döngü koşulları altında elde edilebilir maksimum gözeneklilik olarak belirlendi.[40] Daha sonraki bir çalışmada, HIP aracılığıyla dönüşüm süperplastisite koşullarından yararlanıldı, ancak bu durumda, öncü matris içindeki titanyum tozu, anizotropik gözenekler oluşturmak için titanyum tellerle değiştirildi. Elde edilen anizotropik gözenekler, köpüklerin, boylamasına yüklü kuvvetlere enine olarak uygulandığında olduğundan daha yüksek elastik modül, akma mukavemeti ve deformasyon sergilediğinden, doğal kemik ile daha yakın ilişki gösterdi.[41]

Yer tutucu tekniği

Alan tutucu tekniği, titanyum köpüklerin üretiminde en yaygın kullanılan yöntemdir. Boşluk tutucu tekniği, daha yüksek gözenekli köpüklerin (% 35–80 [42]), aynı zamanda mühendise gözenek fraksiyonu, şekli ve bağlanabilirliği üzerinde daha fazla kontrol sağlar.[38] Mekanik özellikler, kullanılan alan tutucuların boyutu, şekli ve miktarı ile ayarlanabilir. Uzay tutucu tekniği ilk olarak Zhao ve Sun tarafından gösterildi.[43] bir boşluk tutucu olarak NaCl'nin dahil edilmesinden oluşan bir toz metalurjik yöntemde alüminyum köpük üretimi için. Boşluk tutucu toz karışımına karıştırıldı ve sinterlemeden önce çözüldü. Aynı yöntem titanyum köpükleri oluşturmak için ilk kez Wen ve ark. kullanılan amonyum hidrojen karbonat aralayıcılar.[44]

Toz seçimi

Metal tozunun boyutu ve şekli, prekürsörün yanı sıra ortaya çıkan köpüğün stabilitesi üzerinde doğrudan bir etkiye sahiptir. Bu amaçla, paketleme etkinliğini artıran tozlar en avantajlıdır.[31] Küresel partiküllerin kullanılması partiküllerin daha az teması ile sonuçlanabilir, bu da sonuç olarak daha büyük ikincil gözeneklere ve tam sinterlemeden önce daha yüksek bir gözenek çökmesi olasılığına yol açar.[45] Bu faktör, titanyum partiküllerinin etrafındaki ara alanların derecesini azaltan farklı sıkıştırma teknikleri ile sınırlandırılabilir. Ancak bu yöntemin de sınırlamaları vardır; örneğin, tozlar, ara parçanın deformasyonunu teşvik edecek bir dereceye kadar sıkıştırılamaz (anizotropik gözenek şekli istenmedikçe).[15][46]

Yer tutucu seçimi

Boşluk tutucunun seçimi, hücre şekli, hücre boyutu ve makro gözeneklilik dahil olmak üzere ortaya çıkan köpüğün birçok özelliğini tanımladığı için en önemli adımlardan biridir. Boşluk tutucusu inert olmalı ve istenen gözeneklerin boyutunu ve şeklini temsil etmelidir. Gözeneklilik, dolgu malzemesi ortaya çıkan köpüğün bir parçası olmadan% 50 ila 85 arasında herhangi bir yerde ayarlanabilir.[10] Titanyumda sınırlı çözünürlüğe sahip olan veya hiç olmayan bir aralayıcının seçilmesi de önemlidir, çünkü bu birleşme sonuçta oluşan köpüğün mekanik özelliklerini etkileyecektir.[47]

Yer tutucu boyutu ve şekli

Nihai ürünün gözenek dağılımındaki homojenlik derecesi, birincil olarak öncünün karıştırma yeterliliğine bağlıdır. Titanyum tozları ve aralayıcılar arasındaki partikül boyutundaki fark, ön kalıbın yeterince karıştırılma yeteneğini doğrudan etkiler. Boyut farkı ne kadar büyükse, bu süreci kontrol etmek o kadar zor olur.[47] Kullanılan titanyum partiküllerinden önemli ölçüde daha büyük aralayıcıların kullanımından kaynaklanan homojen olmayan karışım, ara parçanın çıkarılmasından sonra öncünün stabilitesinde ve gözenekliliğin dağılımında olumsuz etkiler göstermiştir.[31][48]Ara parça boyutu araştırıldı.[31][39][49] Kaba bir aralayıcının kullanımının daha kalın gözenek duvarları ile sonuçlanırken, daha ince aralayıcıların kullanımının artırılmış sıkıştırma ile sonuçlanarak yoğunlaştırmanın artmasına yol açtığı gösterilmiştir. Artan yoğunlaşma, ince ayırıcıların kullanılmasıyla tek modlu bir gözenek dağılımı ve kaba ayırıcılar kullanılarak iki modlu bir dağılımla kanıtlanır. Ayrıca, daha ince aralayıcılar daha homojen bir gözenek dağılımı sağlar. Sharma vd.[50] asiküler aralayıcılar kullandı ve gözeneklerin bozulmadığı yerlerde% 60'a varan gözenekler elde etti. İnce partiküllerin kullanıldığı numunelerde, gözeneklerdeki bozulma not edilmeden önce% 70'e varan gözeneklilikler elde edilebildi.[49] Bununla birlikte, kaba ayırıcı numunelerde gözlemlenen çift modlu gözenek dağılımı, tek başına gözeneklilik ve basınç dayanımı arasındaki ters ilişki nedeniyle mevcut olabileceklerin ötesinde, daha yüksek basınç dayanımlarının gözlemlenmesi nedeniyle mekanik özellikler açısından faydalı olduğunu göstermiştir.[49]

Sıkıştırma

Öncü tozlar ve boşluk tutucular karışımı, belirli bir basınç altında bir kalıba sıkıştırılır. Bu, tek eksenli veya izostatik süreçlerle elde edilebilir. Bu yöntemden kaynaklanan gözenekler açıktır ve komşu gözenekler arasındaki pencereler aracılığıyla birbirine bağlanmıştır ve gözeneklerin boyutu kısmen elde edilen parçanın koordinasyon sayısına ve temas alanına bağlıdır. Sıkıştırma basıncı, boşluk tutucu tarafından belirlenen gözenek geometrisinin tutulması için yeterli mekanik mukavemeti sağlayacak kadar yüksek olmalı, ancak boşluk tutucunun deformasyonuna neden olacak kadar da çok yüksek olmamalıdır.[47]

Sinterleme ve boşluk tutucunun çıkarılması

Çözünebilir aralayıcılar kullanıldığında, sinterlemeden sonra ara parçayı çıkarmak mümkündür, bu da gözenek çökmesi riskini azaltır. Çoğu durumda, boşluk tutucular kullanılarak oluşturulan köpükler, boşluk tutucu parçacıklardan ve gözenek duvarlarında bulunan ve toz matrisinin eksik sinterlenmesinden kaynaklanan mikro boyutlu gözeneklerden kaynaklanan makro boyutlu gözeneklere sahip çift modlu gözenek dağılımları içerir. Sonuç olarak, makro gözenekler tipik olarak pürüzlü iç yüzeyler sergiler.[51] Biyo-medikal implantların kullanımı gibi bazı uygulamalarda bu avantajlı bir özelliktir. İç gözenekliliğin (veya mikro gözenekliliğin) sertliği azalttığı gösterilmiştir; böylelikle, gelişmiş osseointegrasyon sunarken, stres önleyici etki riskini azaltır.[14][50][51]

Yer tutucu malzemeler

Sodyum klorür (NaCl)

Sodyum klorür, titanyum köpükler için en çok tercih edilen yer tutucudur, çünkü suda oldukça çözünürdür ve titanyum açısından inerttir. Bu eylemsizlik, ortaya çıkan köpüğün mekanik özelliklerinin kirlenmesini ve bozulmasını önler. Dahası, NaCl toksik değildir; kalıntılar biyoinerttir.[50][52]

Bansiddhi & Dunand, NiTi köpüklerinin üretimi için kalıcı bir yer tutucu olarak NaCl kullanımına öncülük etti.[53] Elde edilen köpükler, bir sodyum florür (NaF) boşluk tutucusu kullanılarak NiTi köpükler üretilirken gözlemlenenden daha tam yoğunlaşma ile% 32-36 gözeneklilik içeriyordu.[54] Bununla birlikte, işleme parametreleri, erimiş NaCl ve köpüğün boşluklarında bir metal / tuz karışımı ile sonuçlandı. Metal ile reaksiyon, boşluk tutucunun metal içinde çözülmesi ve metal ve parçacıklar arasında ince bir sıvı tabakası oluşturarak yoğunlaşmanın önlenmesi dahil olmak üzere erimiş bir boşluk tutucunun kullanılmasıyla ilgili bazı riskler söz konusudur.[51] NaCl, saf titanyum köpükte kalıcı bir boşluk tutucu olarak kullanıldığında neredeyse tam yoğunlaştırma sağlandı.[15] Bu durumda, NaCl'nin erime noktasının altındaki bir sıcaklık kullanıldı; titanyum, daha düşük sıcaklıklarda yoğunlaştırmaya izin veren NiTi'den daha az sürünmeye karşı dayanıklıdır. Elde edilen köpükler, minimum gözlemlenebilir mikro gözeneklilik ile% 50-67 gözeneklilik elde etti. Bazı alanlarda anizotropik gözenek şekli, bazı uygulamalarda arzu edilen HIP sırasında NaCl'nin deformasyonuna işaret etmektedir.[55] Ek olarak, gözeneklerin gözlenen, pürüzlü iç yüzeyi, biyomedikal implant uygulamaları için avantaj sağlar. Jha vd.[45] NaCl'nin boşluk tutucu olarak kullanılması ve iki aşamalı sinterleme ile çeşitli basınçlarda soğuk sıkıştırma işlemi ile% 65-80 gözeneklilik elde etti. Bu durumda, NaCl, sinterlemenin ikinci aşamasından sonra çözündürülerek çıkarıldı. Sonuçta Young modülü (8-15 GPa),% 50 gözenekli köpükler için elde edilen Young modülü olan 29 GPa'dan önemli ölçüde daha düşüktü.[23][55] Bu, gözeneklilik ve Young modülü arasındaki bilinen ilişkiyi gösterir, burada Young modülü artan gözeneklilik ile doğrusal olarak azalır. Boşluk tutucu yöntemiyle elde edilebilen gözeneklilik, kullanılan alan tutucunun türü ve miktarı ile doğrudan ilişkilidir (bir eşiğe ulaşılabilen maksimum gözeneklilik seviyesine kadar).

Magnezyum

Magnezyum, asitte çözündürme yoluyla termal olarak veya reaktif önlemlerle uzaklaştırılabilir.[26][56][57] Esen ve Bor [26] boşluk tutucu olarak kritik magnezyum içeriğinin% 55-60 olduğunu ve bunun üzerinde sinterleme sırasında sıkıştırmanın aşırı derecede küçüldüğünü buldu. İki modlu gözenek dağılımı ve 15 MPa'lık (% 70 gözeneklilik için) basınç mukavemeti ile gözeneklilik açısından% 45 ila 70 arasında değişen köpükler gösterilmiştir. Kim vd. mekanik özellikleri geliştirmek için sıkıştırma sırasında Mg partiküllerinin kasıtlı deformasyonu yoluyla anizotropik gözeneklere sahip fabrikasyon köpükler. % 70'lik bir son gözeneklilik, gözeneklerin normal oryantasyonu için 38 MPa'lık bir akma dayanımına ve gözenekler sıkıştırma yönü ile hizalandığında 59 MPa'ya eşittir.[57]

Üre

Titanyum köpükler için yaygın olarak kullanılan bir başka yer tutucu, üre, gözenekleri% 20 ila 75 arasında verdi.[31][50][58][49][44] Wen vd.[44] % 55 ila 75 arasında değişen gözeneklilik, Young modülü 3–6.4 GPa ve plato gerilimi 10–35 MPa arasında değişen iki modlu bir gözenek dağılımı sergileyen köpükler üretti. Artan gözeneklilik ile plato gerilimi ve gözeneklilik arasında ters bir ilişki gözlendi ve bu da plato geriliminin azalmasına neden oldu.[44] Tuncer vd. (partiküllerin) artan paketleme verimliliği yoluyla yeşil mukavemeti artırmak için düzensiz şekilli titanyum tozları ile kombinasyon halinde üre kullandı. Bu aynı zamanda bir bağlayıcı ilavesi ihtiyacını da ortadan kaldırdı.[58]

Tapyoka nişastası

Tapyoka nişasta sinterleme işlemi ile kolayca yakılabilir ve titanyumda çözünmez. İki modlu gözenek dağılımı (100 ila 300 μm arasında değişen makro gözenekler) ve% 64-79 gözeneklilik içeren titanyum köpükler, 23-41 MPa'lık akma dayanımları ve 1.6–3.7 GPa'lık Young modülü sergiledi.[59]

Amonyum bikarbonat

Titanyum köpüklerin üretiminde amonyum bikarbonat kullanılmasına rağmen,[44] düşük bir erime / ayrışma noktasına ve titanyumda bir miktar çözünürlüğe sahip olduğu için ideal bir aralayıcı değildir. Bu, gözenek şeklinin kontrolünü zorlaştıran önemli bir büzülme ile sonuçlanır. Ayrıca, ayrışma çevreye zararlı gazlar açığa çıkarır.[60]

Dondurarak döküm

Dondurarak döküm anizotropik, uzatılmış gözenek yapıları sergileyen malzemeleri imal etmek için kullanılan yönlü bir katılaştırma tekniğidir.[61] Gözenek morfolojisi büyük ölçüde katılaşmış sıvının morfolojisi ile tanımlanır. dendritik[62][63] ve katmanlı[64] sırasıyla sulu olmayan ve sulu işlemlerin kullanılmasıyla gözenek yapıları üretilmiştir. Bu malzemeler, anizotropik gözenek yapılarının bir sonucu olarak anizotropik mekanik özellikler sergiler. Titanyum köpüklerin çeper yönüne paralel olarak uygulanan yükler için basınç mukavemetinin, çeper yönüne dik olarak uygulananlardan ortalama olarak 2.5 kat daha fazla olduğu bulunmuştur.[61]

Başvurular

Titanyum köpükler için potansiyel yapısal uygulamalar, bunların hafif yapılara genel olarak dahil edilmesini ve mekanik enerji absorpsiyonu için bileşenleri içerir. Titanyum köpüklerin yapısal uygulamalarda kullanımına ilişkin en önemli hususlar, gözeneklilik, özgül mukavemet, sıkıştırmada süneklik ve maliyettir. Düşük üretim maliyetleri nedeniyle, yapısal uygulamalar için pazarlanan çoğu metal köpük, yakın hücreli bir alüminyum çeşididir.[65] Karşılaştırıldığında, titanyum köpük üretimi daha yüksek bir maliyete neden olur, ancak bu maliyet, malzemenin toplam ağırlıkta başka türlü kıyaslanamaz bir azalma sunduğu uzay uygulamalarında savunulabilir. Titanyumun daha düşük ısıl iletkenliği roket yapımında da takdir edilebilir.[1] Spesifik güç, genel enerji emme kapasitesi ve yüksek erime noktası, titanyumun havacılık ve askeri uygulamalarda alüminyuma üstünlüğünü güçlendirir.[3] Havacılık uygulamaları için kullanıldığında,% 90'a yakın gözeneklilik seviyeleri istenir.[52] Titanyum köpükler, yüksek gerilme mukavemetlerini 400 ° C'ye kadar olan sıcaklıklarda muhafaza edebilirler; metalin oksidasyona karşı düşük direncinin getirdiği bir sınır.[36]

Havacılık uygulamaları

Titanyum köpüğün havacılık sektöründeki mevcut malzemeleri değiştirmesinin itici gücü aşağıdaki beş faktörden kaynaklanmaktadır:[36]

- Ağırlık azaltma: çelikler ve nikel bazlı süper alaşımların yerine geçer;

- Uygulama sıcaklığı: alüminyum ve nikel bazlı alaşımlar ve çeliklerin yerine geçer

- Korozyon direnci: alüminyum alaşımları ve düşük alaşımlı çeliklerin yerine geçer

- Galvanik uyumluluk: alüminyum alaşımlarının yerine geçen polimer matrisli kompozitler ile

- Yer kısıtlamaları: alüminyum alaşımları ve çeliklerin ikamesi olarak

Mühendisliğin en acil sorunu ve gelişmiş havacılık ve uzay mühendisliği dalı, malzemelerin verimli kullanımı ve hizmet ömrünün artmasıdır.[1]

Sandviç panel çekirdekler

Havacılık endüstrisinin tamamında sandviç panel çekirdekler kullanılır; uçak gövdelerine, zeminlerine ve iç panellere entegre edilirler. Sandviç yapılar, kalın, hafif bir çekirdek ile ayrılmış iki yüzden oluşur ve en yaygın olarak balsa ağacı, köpüklü polimerler, yapıştırıcı ile bağlanmış alüminyum veya Nomex (kağıt) peteklerden oluşur. Tipik olarak, çekirdekler, kayma modüllerini arttırmak için güçlendirici liflerle birleştirilir.[66] Gerçekte, karbon fiber takviyeli polimerler, bu materyallerin en yüksek spesifik sertliğini ve mukavemetini sergiler.[67][68] Bununla birlikte, polimerler düşük sıcaklıklarda ayrışır; dolayısıyla yukarıda bahsedilen malzemelerin kullanılması, kullanılabilecekleri sınırlı sıcaklık aralığı ve neme bağlı özellikleri nedeniyle doğal zorluklar ortaya çıkarır.[13]Çekirdek içindeki en büyük ve en yetersiz tahmin edilen arıza, gerilim lokalizasyonundan kaynaklanır. Gerinim lokalizasyonu, katıdaki deformasyonların lokalizasyonunun bir sonucu olarak yoğun gerilme gösteren bantların gelişimini ifade eder.[69][70] En iyi performans için, yapının düşük tepe tepki kuvveti ve yüksek toplam enerji emilimi göstermesi gerekir.[18] Titanyum köpükler hafiftir, serttir ve patlamaya direnme özelliğine sahiptir. Ayrıca, homojen gözeneklilik dağılımı sergileyen titanyum bazlı köpüklerin kullanılması, suş lokalizasyonu ile bağlantılı riskleri önemli ölçüde azaltacaktır. Titanyum köpüklerin yüksek mukavemet-ağırlık oranı, bükülme dönemlerinde daha fazla bükülme ve kesme sertliği ve ayrıca enerji emilimi sağlama fırsatı sunar.[66][70][71] Titanyum köpükler, yüksek sıcaklıklara (400 ° C'ye kadar) sahip ortamlarda kullanılabilir. Kompozit yapılar da üretilebilir; Silisyum karbür monofilamanların Ti-6-Al-4V köpüklere dahil edilmesinin 195 GPa'lık bir elastik modül ve 800 MPa'lık bir gerilme mukavemeti sergilediği gösterilmiştir.[72]

Auxetic yapılar

Yardımcı gözenek yapıları sergileyen titanyum köpükler, artırılmış kesme performansları nedeniyle sandviç panel çekirdeklerine dahil edilmek için ilgi çekicidir.[73][74] Bu gözenek yapısına sahip köpükler, bir veya daha fazla boyutta negatif Poisson oranı sergiler.[66] Poisson oranı, yükleme yönünde tek eksenli gerilime maruz kalan köpük için yanal kasılma geriliminin uzunlamasına gerilme gerilimine oranı olarak tanımlanır.[75] Yardımcı malzemeler tipik olarak sıkıştırmaya tepkileri yoluyla girintilere direnebilir; sıkıştırma üzerine, yardımcı malzeme büzülür.[75] Girinti direncine ek olarak araştırmalar, yardımcı köpüklerin daha iyi ses ve titreşim emilimi, gelişmiş kesme direnci ve gerçek dayanıklılığı sunduğunu göstermiştir. Bu yapılar aynı zamanda senklastik bükülme sergiler ve bu da kıvrımlı sandviç paneller içinde entegrasyona katkıda bulunur.

Biyomedikal implantlar

Titanyum alaşımları çok çeşitli biyomedikal implantlar için tercih edilen malzemelerdir.[76]Şu anda kullanılan titanyum alaşımlı implantlar şunları içerir: kalça eklemleri,[77]kemik vidaları,[9][78]diz eklemleri,[51] omurga füzyonları,[8] omuz eklemleri,[51] ve kemik plakaları.[76][79][80] Bu alaşımlar, yüksek sünekliğe, yüksek şekillendirilebilirliğe sahip ticari olarak saf titanyum köpüklerden yüksek mukavemetli ısıl işlem uygulanabilen alaşımlara kadar çeşitlilik gösterir. Titanyum, kullanım için çok uygundur. manyetik rezonans görüntüleme (MRI) ve bilgisayarlı tomografi (CT),[81][82] biyomedikal implant uygulamaları için uygulanabilirliğini daha da artıran.

Biyoimplantlar: mikroyapı

Biyomedikal implantlar, hasta konforu için düşük yoğunluğa ve damarlanmayı ve yeni kemiğin içe doğru büyümesini kolaylaştırmak için yüksek gözeneklilik ve yüzey alanına sahip olmalıdır.[83] İdeal olarak implant, hücre beslenmesi ve osteoblast çoğalması için yeterince kolay sıvı akışına ve ayrıca implantın hücresel kolonizasyonunun tekdüze hale gelmesi için yer değiştirmesine izin verecektir. Köpüğün hücresel matriksinde bulunan gözenekler, kemiğin hücre dışı matrisini taklit ederek vücudun implantla sabitlenmesine izin verir. İmplantın gözenekliliği ayrıca apozisyonu destekler ve vaskülarizasyonu kolaylaştırır - hücreler bağlanabilir, çoğalabilir ve temel işlevleri oluşturabilir.[84] Yeni kemik dokularının büyümesi ve vücut sıvılarının taşınması için 200–500 µm makro gözenek boyutunun tercih edildiği gösterilmiştir. Alt sınır, hücrelerin boyutu (~ 20 um) tarafından kontrol edilir ve üst sınır, bağlanma yerlerinin mevcudiyeti yoluyla spesifik yüzey alanıyla ilgilidir.[84] Daha ince gözenekler doku büyümesine ve biyolojik sıvı hareketine daha fazla yardımcı olur.[85] Anizotropik, uzatılmış gözenekler (dondurarak döküm tekniği ile elde edilebilenler gibi), kemiğin yapısını daha da taklit edebildikleri için kemik implantlarında faydalı olabilir.

Köpüğün gözenekli yüzey geometrisi kemiğin içe doğru büyümesini destekler, sabitleme için ankraj sağlar ve streslerin implanttan kemiğe aktarılmasını sağlar.[86] Gözenek içindeki yüzey pürüzlülüğü kemiğin büyümesini artırabilir ve daha kalın hücre boyutu daha hızlı doku büyümesini kolaylaştırır.[55]İmplantın işlevselliğini ve kemik ile başarılı bir şekilde kaynaşma yeteneğini optimize etmek için, köpüğün gözenek yapısını değiştirmek için malzemenin üretim yöntemlerini değiştirmek gerekebilir. Gözenek yapısındaki değişiklikler, implantın gücünü ve diğer önemli özellikleri doğrudan etkileyebilir.

Bioimplantlar: mekanik özellikler

İnsan süngerimsi kemiği, 12 ila 23 GPa arasında değişen bir sertliğe sahiptir;[87] Benzer güçleri elde etmek için üretim parametrelerinin dikkatli kontrolü ve değiştirilmesi, entegrasyonun pratikliği için zorunludur.[88] Young modülünün doğru bir şekilde tahmin edilmesi, gerçek biyomedikal entegrasyon için zorunludur; Young modülünün implant ve kemik arasındaki uyumsuzluğu, orantısız bir stres yönetiminden kaynaklanan stres koruyucu etkilere neden olabilir.[89] Tipik olarak kemiğe göre daha yüksek Young modülü sergileyen implant, yükün çoğunu emecektir. Bu dengesizliğin bir sonucu olarak, başlangıçtaki kemik yoğunluğu azalacak, doku ölümü ve sonunda implant başarısızlığı olacaktır.[90]

Doğal kemik, gözeneklilik dağılımı yoluyla yerel lifi düşük stresli bölgelerden yüksek stresli bölgelere doğru ayarlama, böylece genel konforu maksimuma çıkarma yeteneği sergiler.[91] Araştırmacılar, sonlu eleman analizi kullanarak gözenekleri kemikle doldurmanın mekanik özellikler üzerindeki etkisini inceledi.[90] Kemik büyümesinin, lokalize plastisite ve stres konsantrasyonlarının azalmasıyla kanıtlanan mekanik özellikleri önemli ölçüde iyileştirdiği sonucuna varmışlardır. Aslında, çalışmadaki titanyum köpük, kemiğin yerel lifi düşük stresli bölgelerden yüksek stresli bölgelere doğru ayarlama yeteneğini sergilemesini sağladı.

Deneyler, rastgele gözenek boyutu ve şekil kombinasyonlarının Young modülünün daha düşük olmasına neden olduğunu gösterdi. Young modüllerinin kantifikasyonu için teorik modeller rastgele gözenek boyutu ve şekil dağılımını hesaba katmaz, bu nedenle heterojen gözenek boyutu ve dağılımı varlığında deneysel ölçümler yapılmalıdır. Bu, yukarıda tartışılan mikro mekanik modellerin bir sınırlamasıdır.

Osseointegrasyon

Halihazırda kullanılan implantların, ilk cerrahi prosedür gerçekleştikten sonra vücutla bütünleşmesi çok zaman almaktadır. True adhesion between the implant and the bone has been difficult to achieve and, unfortunately, success rates of implant fixation are low due to the implant's failure to achieve long-term osseointegration into the bone.[48][51][92] With an increasing number of individuals requiring orthopedic implants,[11] the development of materials with structural and biological potential to improve osseointegration is crucial. Utilization of titanium-based foams present one way to potentially improve the bioactivity [6][93][94][95] and reduce stress-shielding effects of currently employed bioimplant materials.

The problem of osseointegration is best understood by examining the process of natural bone growth. In the body, bone and tissues experience self-regeneration, and structural modifications occur normally in response to environmental stimuli.[96] Successful osseointegration occurs in three main stages that follow a natural biologically determined procedure: 1) incorporation of the implant into the bone's formation, 2) adaption of the new bone mass to carry weight and 3) remodeling of the new bone structure. The first stage in this process is the most crucial for overall success;[97] the implant and the bone must form a rapid connection, and this bond must be strong and enduring. Owing to its porous structure, a titanium metal foam implant may be able to achieve close fixation with the bone and will decrease patient recovery time considerably. Essentially, the foam becomes an extracellular matrix in the body as tissue is integrated into it.[84] Today, the implants most commonly used for bone replacement lack the ability to promote these characteristics, which are found in natural bone and, as a result, the implants have limited lifetimes.[84] This phenomenon of osseointegration works similarly to direct fracture healing. However, instead of a bone fragment-end reconnecting to bone, the fragment-end connects to an implant surface.[97] In a study on fibroblastic interactions with high-porosity Ti6Al4V alloy, the metal foam was supportive of cell attachment and proliferation, migration through the porous network, and proved capable of sustaining a large cell population.[7]

Increasing bioactivity via coatings

Titanium's propensity to form an oxide layer on its surface prevents corrosion of surfaces that are in contact with human tissues because the surface oxides minimize diffusion of metal ions from the bulk material to the surface.[89] When titanium gains a coating to make it more bioactive, it can turn the already biocompatible titanium surface into an interface able to enhance osteoblast adhesion and able to promote osseointegration.[90] Today, research is heavily focused on improving the success rate of integration and uses an understanding of the natural process of bone growth and repair to create coatings that will enhance the surface finish and surface properties of the implant. These adjustments allow the artificial structure to mimic biological materials and to gain acceptance into the body with fewer negative side effects.[98][99]A 3-year clinical and radiographic study found implants in humans coated by nanocrystalline hidroksilapatit (HA) to support osseointegration. The nanocrystalline HA was developed with a large rough surface of interconnecting pores between 10 and 20 nm of the silica matrix gel, resulting in a porous bone structure. Mean rates of marginal bone loss were insignificant and the periotest values were indicative of a solid osseointegration.[100]In effect, the pores are structured in such a way that they are able hold onto the proteins on the biomaterial's surface. Ideally, this allows the body to engage in self-repair in that the synthetic HA is recognized as a like-nanomaterial in which live tissues may develop[10]

Titanium foams can be coated with HA through various methods including plasma spraying, sol-gel and electrophoretic deposition. It has been shown that HA-coated titanium exhibits increased interfacial strength in comparison to titanium foams without the coating. In an effort to enhance bone in-growth, Spoerke et al. developed a method for growing organoapatites on titanium implants. Organoapatites may assist in-bone in-growth at the implant interface. The foams were manufactured using a modified HIP process, which exploits the allotropic nature of titanium to create higher porosity foams. Previous in vitro experimentation with the organoapatite-titanium foam held promising results including the possibility that ingrown tissue within these coated pores will improve the lifetime use of the foam through reduction of stress-shielding effects.[41]

Hayvan çalışmaları

In the lab, synthetic nanocrystalline bone grafting material in mice has shown in-growth of vascularized fibrous tissue which resulted in improved healing. Furthermore, new blood vessels were observed at day 5 after implantation, and the implant showed a high functional vessel density.[85] In a study examining the femoral epiphyses of rabbits in two to eight weeks of healing, bone-to-implant contact was compared to bone growth inside the chambers for four different implant surfaces. The researchers found that bone substitute materials may improve the bone apposition onto titanium.[101]

Ayrıca bakınız

Dış bağlantılar

- Bone ingrowth in NRC Ti Foam açık Youtube

- Experimental investigation of a titanium foam at low and high strain rates açık Youtube

- A Novel Titanium Foam for Orthopedic Load-Bearing açık Youtube

- New Age Titanium Foams for More Successful Dental Implants açık Youtube

- Metal Foam – Innovation Nation açık Youtube

Referanslar

- ^ a b c A. Ermachenko, R.Y. Lutfullin, R. Mulyukov (2011). "Advanced technologies of processing titanium alloys and their applications in industry". Rev. Adv. Mater. Sci. 29: 68–82.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ K. Hurysz, J. Clark, A. Nagel, C. Hardwicke, K. Lee, J. Cochran, T. Sanders (1998). "Steel and titanium hollow sphere foams". MRS Online Proceedings Library Archive. 521. doi:10.1557/PROC-521-191.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ a b A. Salimon, Y. Brechet, M. Ashby, A. Greer (2005). "Potential applications for steel and titanium metal foams". Malzeme Bilimi Dergisi. 40 (22): 5793–5799. Bibcode:2005JMatS..40.5793S. doi:10.1007/s10853-005-4993-x. S2CID 136624748.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ L. Gauckler, M. Waeber, C. Conti, M. Jacob-Duliere (1985). "Ceramic foam for molten metal filtration". JOM Journal of the Minerals, Metals and Materials Society 37. 37 (9): 47–50. Bibcode:1985JOM....37i..47G. doi:10.1007/BF03258640.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ L.P. Lefebvre, J. Banhart, D.C. Dunand (2008). "Porous Metals and Metallic Foams: Current Status and Recent Developments". Advanced Engineering Materials. 10 (9): 775–787. doi:10.1002/adem.200800241.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ a b J.R. Bush, B.K. Nayak, L.S. Nair, M.C. Gupta, C.T. Laurencin (2011). "Improved bio‐implant using ultrafast laser induced self‐assembled nanotexture in titanium". Biyomedikal Malzemeler Araştırma Dergisi Bölüm B: Uygulamalı Biyomalzemeler. 97 (2): 299–305. doi:10.1002/jbm.b.31815. PMID 21394901.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ a b N. Cheung, I. Ferreira, M. Pariona, J. Quaresma, A. Garcia (2009). "Melt characteristics and solidification growth direction with respect to gravity affecting the interfacial heat transfer coefficient of chill castings". Materials & Design. 30 (9): 3592–3601. doi:10.1016/j.matdes.2009.02.025.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ a b F.B. Christensen (2004). "Lumbar spinal fusion. Outcome in relation to surgical methods, choice of implant and postoperative rehabilitation". Acta Orthopaedica Scandinavica. 75 (313): 2–43. doi:10.1080/03008820410002057. PMID 15559781.

- ^ a b F.B. Christensen, M. Dalstra, F. Sejling, S. Overgaard, C. Bünger (2000). "Titanium-alloy enhances bone-pedicle screw fixation: mechanical and histomorphometrical results of titanium-alloy versus stainless steel". Avrupa Omurga Dergisi. 9 (2): 97–103. doi:10.1007/s005860050218. PMC 3611362. PMID 10823424.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ a b c R. Kanaparthy, A. Kanaparthy (2011). "The changing face of dentistry: nanotechnology". Uluslararası Nanotıp Dergisi. 6: 2799–804. doi:10.2147/IJN.S24353. PMC 3224707. PMID 22131826.

- ^ a b E.K. Simpson, R.A. James, D.A. Eitzen, R.W. Byard (2007). "Role of orthopedic implants and bone morphology in the identification of human remains". Adli Bilimler Dergisi. 52 (2): 442–448. doi:10.1111/j.1556-4029.2006.00370.x. PMID 17316248. S2CID 42285625.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ a b J. Banhart (2001). "Manufacture, characterization and application of cellular metals and metal foams". Malzeme Biliminde İlerleme. 46 (6): 559–632. doi:10.1016 / S0079-6425 (00) 00002-5.

- ^ a b c M.F. Ashby (2000). Metal foams: a design guide. Butterworth-Heinemann.

- ^ a b J.C. Li, D.C. Dunand (2011). "Mechanical properties of directionally freeze-cast titanium foams". Acta Materialia. 59 (1): 146–158. doi:10.1016/j.actamat.2010.09.019.

- ^ a b c d e B. Ye, D.C. Dunand (2010). "Titanium foams produced by solid-state replication of NaCl powders". Malzeme Bilimi ve Mühendisliği A. 528 (2): 691–697. doi:10.1016/j.msea.2010.09.054.

- ^ J.L. Fife, J.C. Li, D.C. Dunand, P.W. Voorhees (2009). "Morphological analysis of pores in directionally freeze-cast titanium foams". J. Mater. Res. 24 (1): 117–124. Bibcode:2009JMatR..24..117F. doi:10.1557/JMR.2009.0023. S2CID 4675061.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ a b c d e L.J. Gibson (2003). "Cellular solids". MRS Bulletin. 28 (4): 270–271. doi:10.1557/mrs2003.79.

- ^ a b c J. Luyten, S. Mullens, I. Thijs (2010). "Designing with pores-synthesis and applications". KONA Toz ve Parçacık Dergisi. 28: 131–142. doi:10.14356/kona.2010012.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ P. Kelly, D. Nowell (2000). "Three-dimensional cracks with Dugdale-type plastic zones". International Journal of Fracture. 106 (4): 291–309. doi:10.1023/A:1026557509000. S2CID 119606757.

- ^ M. Barrabés, A. Michiardi, C. Aparicio, P. Sevilla, J.A. Planell, F.J. Gil (2007). "Oxidized nickel–titanium foams for bone reconstructions: chemical and mechanical characterization". Malzeme Bilimi Dergisi: Tıpta Malzemeler. 18 (11): 2123–2129. doi:10.1007/s10856-007-3012-y. PMID 17619983. S2CID 45982017.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ a b c d D.C. Dunand (2004). "Processing of titanium foams". Advanced Engineering Materials. 6 (6): 369–376. doi:10.1002 / adem.200405576.

- ^ L.-P. Lefebvre, E. Baril (2008). "Effect of oxygen concentration and distribution on the compression properties on titanium foams". Advanced Engineering Materials. 10 (9): 868–876. doi:10.1002/adem.200800122.

- ^ a b N. Jha, D. Mondal, J. Dutta Majumdar, A. Badkul, A. Jha, A. Khare (2013). "Highly porous open cell Ti-foam using NaCl as temporary space holder through powder metallurgy route". Materials & Design. 47: 810–819. doi:10.1016/j.matdes.2013.01.005.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ J. Luyten, S. Mullens, I. Thijs (2010). "Designing with pores—synthesis and applications". KONA Powder Part J. 28: 131–142. doi:10.14356/kona.2010012.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ S. Maiti, L. Gibson, M. Ashby (1984). "Deformation and energy absorption diagrams for cellular solids". Acta Metallurgica. 32 (11): 1963–1975. doi:10.1016/0001-6160(84)90177-9.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ a b c d Z. Esen, Ş. Bor (2007). "Processing of titanium foams using magnesium spacer particles". Scripta Materialia. 56 (5): 341–344. doi:10.1016/j.scriptamat.2006.11.010.

- ^ R. Rice (1996). "Evaluation and extension of physical property-porosity models based on minimum solid area". Malzeme Bilimi Dergisi. 31 (1): 102–118. Bibcode:1996JMatS..31..102R. doi:10.1007/BF00355133. S2CID 135887825.

- ^ R. Rice (1993). "Comparison of stress concentration versus minimum solid area based mechanical property-porosity relations". Malzeme Bilimi Dergisi. 28 (8): 2187–2190. Bibcode:1993JMatS..28.2187R. doi:10.1007/BF00367582. S2CID 136620777.

- ^ a b M.M. Shbeh, R. Goodall (2017). "Open Celled Porous Titanium" (PDF). Advanced Engineering Materials. 19 (11): 1600664. doi:10.1002/adem.201600664.

- ^ X. Wang, X. Wei, C. Wen, F. Han (2011). "Fabrication and characterisation of microporous titanium". Toz Metalurjisi. 54 (1): 56–58. doi:10.1179/174329009X409660. S2CID 136865153.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ a b c d e N. Tuncer and G. Arslan (2009). "Designing compressive properties of titanium foams". Malzeme Bilimi Dergisi. 44 (6): 1477–1484. Bibcode:2009JMatS..44.1477T. doi:10.1007/s10853-008-3167-z. S2CID 136890473.

- ^ a b c d N. Davis, J. Teisen, C. Schuh, D. Dunand (2001). "Solid-state foaming of titanium by superplastic expansion of argon-filled pores". Journal of Materials Research. 16 (5): 1508–1519. Bibcode:2001JMatR..16.1508D. doi:10.1557/JMR.2001.0210. S2CID 4605521.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ D. Elzey, H. Wadley (2001). "The limits of solid state foaming". Acta Materialia. 49 (5): 849–859. doi:10.1016/S1359-6454(00)00395-5.

- ^ L.P. Lefebvre, E. Baril (2008). "Effect of oxygen concentration and distribution on the compression properties on titanium foams". Advanced Engineering Materials. 10 (9): 868–876. doi:10.1002/adem.200800122.

- ^ a b W.D. Callister, D.G. Rethwisch (2007). Materials science and engineering: an introduction. Wiley New York.

- ^ a b c d C. Leyens, M. Peters (2003). Titanium and titanium alloys. Wiley.

- ^ L. Zhang, Y. Zhao (2008). "Fabrication of high melting-point porous metals by lost carbonate sintering process via decomposition route". Makine Mühendisleri Kurumu Bildirileri, Bölüm B: Mühendislik Üretimi Dergisi. 222 (2): 267–271. doi:10.1243/09544054JEM832. S2CID 54888392.

- ^ a b A. Kennedy, S. Asavavisitchai (2004). "Effects of TiB2 particle addition on the expansion, structure and mechanical properties of PM Al foams". Scripta Materialia. 50 (1): 115–119. doi:10.1016/j.scriptamat.2003.09.026.

- ^ a b c M. Sharma, G. Gupta, O. Modi, B. Prasad (2013). "PM processed titanium foam: influence of morphology and content of space holder on microstructure and mechanical properties". Toz Metalurjisi. 56 (1): 55–60. doi:10.1179/1743290112Y.0000000036. S2CID 138665118.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ N. Murray, D. Dunand (2003). "Microstructure evolution during solid-state foaming of titanium". Kompozitler Bilimi ve Teknolojisi. 63 (16): 2311–2316. doi:10.1016/S0266-3538(03)00264-1.

- ^ a b E.D. Spoerke, N.G. Murray, H. Li, L.C. Brinson, D.C. Dunand, S.I. Stupp (2005). "A bioactive titanium foam scaffold for bone repair". Acta Biomaterialia. 1 (5): 523–533. doi:10.1016/j.actbio.2005.04.005. PMID 16701832.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ N. Murray, C. Schuh, D. Dunand (2003). "Solid-state foaming of titanium by hydrogen-induced internal-stress superplasticity". Scripta Materialia. 49 (9): 879–883. doi:10.1016/S1359-6462(03)00438-X.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ Y. Zhao, D. Sun (2001). "A novel sintering-dissolution process for manufacturing Al foams". Scripta Materialia. 44 (1): 105–110. doi:10.1016/S1359-6462(00)00548-0.

- ^ a b c d e C. Wen, Y. Yamada, K. Shimojima, Y. Chino, H. Hosokawa, M. Mabuchi (2002). "Novel titanium foam for bone tissue engineering". Journal of Materials Research. 17 (10): 2633–2639. Bibcode:2002JMatR..17.2633W. doi:10.1557/JMR.2002.0382.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ a b N. Jha, D. Mondal, J.D. Majumdar, A. Badkul, A. Jha, A. Khare (2013). "Highly porous open cell Ti-foam using NaCl as temporary space holder through powder metallurgy route". Materials & Design. 47: 810–819. doi:10.1016/j.matdes.2013.01.005.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ T. Imwinkelried (2007). "Mechanical properties of open‐pore titanium foam". Biyomedikal Malzemeler Araştırma Dergisi Bölüm A. 81 (4): 964–970. doi:10.1002/jbm.a.31118. PMID 17252551.

- ^ a b c A. Mansourighasri, N. Muhamad, A.B. Sulong (2012). "Processing titanium foams using tapioca starch as a space holder". Malzeme İşleme Teknolojisi Dergisi. 212 (1): 83–89. doi:10.1016/j.jmatprotec.2011.08.008.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ a b G. Ryan, A. Pandit, D.P. Apatsidis (2006). "Fabrication methods of porous metals for use in orthopaedic applications". Biyomalzemeler. 27 (13): 2651–2670. doi:10.1016/j.biomaterials.2005.12.002. PMID 16423390.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ a b c d N. Tuncer, G. Arslan, E. Maire, L. Salvo (2011). "Investigation of spacer size effect on architecture and mechanical properties of porous titanium". Materials Science and Engineering: A. 530: 633–642. doi:10.1016/j.msea.2011.10.036.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ a b c d M. Sharma, G. Gupta, O. Modi, B. Prasad, A.K. Gupta (2011). "Titanium foam through powder metallurgy route using acicular urea particles as space holder". Malzeme Mektupları. 65 (21): 3199–3201. doi:10.1016/j.matlet.2011.07.004.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ a b c d e f A. Bansiddhi, T. Sargeant, S. Stupp, D. Dunand (2008). "Porous NiTi for bone implants: a review". Acta Biomaterialia. 4 (4): 773–782. doi:10.1016/j.actbio.2008.02.009. PMC 3068602. PMID 18348912.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ a b O. Smorygo, A. Marukovich, V. Mikutski, A. Gokhale, G.J. Reddy, J.V. Kumar (2012). "High-porosity titanium foams by powder coated space holder compaction method". Malzeme Mektupları. 83: 17–19. doi:10.1016/j.matlet.2012.05.082.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ A. Bansiddhi, D.C. Dunand (2008). "Shape-memory NiTi foams produced by replication of NaCl space-holders". Acta Biomaterialia. 4 (6): 1996–2007. doi:10.1016/j.actbio.2008.06.005. PMID 18678532.

- ^ A. Bansiddhi, D.C. Dunand (2007). "Shape-memory NiTi foams produced by solid-state replication with NaF". Metaller arası. 15 (12): 1612–1622. doi:10.1016/j.intermet.2007.06.013.

- ^ a b c B. Ye, D.C. Dunand (2010). "Titanium foams produced by solid-state replication of NaCl powders". Materials Science and Engineering: A. 528 (2): 691–697. doi:10.1016/j.msea.2010.09.054.

- ^ T. Aydoğmuş, Ş. Bor (2009). "Processing of porous TiNi alloys using magnesium as space holder". Alaşım ve Bileşikler Dergisi. 478 (1): 705–710. doi:10.1016/j.jallcom.2008.11.141.

- ^ a b S.W. Kim, H.-D. Jung, M.-H. Kang, H.-E. Kim, Y.-H. Koh, Y. Estrin (2013). "Fabrication of porous titanium scaffold with controlled porous structure and net-shape using magnesium as spacer". Malzeme Bilimi ve Mühendisliği: C. 33 (5): 2808–2815. doi:10.1016/j.msec.2013.03.011. PMID 23623100.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ a b N. Tuncer, G. Arslan, E. Maire, L. Salvo (2011). "Influence of cell aspect ratio on architecture and compressive strength of titanium foams". Materials Science and Engineering: A. 528 (24): 7368–7374. doi:10.1016/j.msea.2011.06.028.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ A. Mansourighasri, N. Muhamad, A. Sulong (2012). "Processing titanium foams using tapioca starch as a space holder". Malzeme İşleme Teknolojisi Dergisi. 212 (1): 83–89. doi:10.1016/j.jmatprotec.2011.08.008.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ V. Amigó Borrás, L. Reig Cerdá, D.J. Busquets Mataix, J. Ortiz (2011). Analysis of bending strength of porous titanium processed by space holder method.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ a b K. Scotti, D. Dunand (2018). "Freeze casting – A review of processing, microstructure and properties via the open data repository, Freeze Döküm.net". Malzeme Biliminde İlerleme. 94: 243–305. arXiv:1710.00037. doi:10.1016/j.pmatsci.2018.01.001. S2CID 119017068.

- ^ H. Jung, S. Yook, T. Jang, Y. Li, H. Kim, Y. Koh (2013). "Dynamic freeze casting for the production of porous titanium (Ti) scaffolds". Mater. Sci. Müh. C. 33 (1): 59–63. doi:10.1016/j.msec.2012.08.004. PMID 25428042.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ S. Yook, H. Jung, C. Park, K. Shin, Y. Koh, Y. Estrin, H. Kim (2012). "Reverse freeze casting: A new method for fabricating highly porous titanium scaffolds, with aligned large pores". Acta Biomater. 8 (6): 2401–2410. doi:10.1016/j.actbio.2012.03.020. PMID 22421310.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ Y. Chino, D.C. Dunand (2008). "Directionally freeze-cast titanium foam with aligned, elongated pores". Acta Mater. 56 (1): 105–113. doi:10.1016/j.actamat.2007.09.002.

- ^ Y. Zhao, T. Fung, L. Zhang, F. Zhang (2005). "Lost carbonate sintering process for manufacturing metal foams". Scripta Materialia. 52 (4): 295–298. doi:10.1016/j.scriptamat.2004.10.012.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ a b c Yang, Shu; Qi, Chang; Wang, Dong; Gao, Renjing; Hu, Haitao; Shu, Jian (2013). "A Comparative Study of Ballistic Resistance of Sandwich Panels with Aluminum Foam and Auxetic Honeycomb Cores". Advances in Mechanical Engineering. 5: 589216. doi:10.1155/2013/589216.

- ^ K. Finnegan, G. Kooistra, H.N. Wadley, V. Deshpande (2007). "The compressive response of carbon fiber composite pyramidal truss sandwich cores". International Journal of Materials Research. 98 (12): 1264–1272. doi:10.3139/146.101594. S2CID 40205598.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ S. Park, B. Russell, V. Deshpande, N. Fleck (2012). "Dynamic compressive response of composite square honeycombs". Composites Part A: Applied Science and Manufacturing. 43 (3): 527–536. doi:10.1016/j.compositesa.2011.11.022.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ F. Zok, H. Rathbun, M. He, E. Ferri, C. Mercer, R. McMeeking, A. Evans (2005). "Structural performance of metallic sandwich panels with square honeycomb cores". Felsefi Dergisi. 85 (26–27): 3207–3234. Bibcode:2005PMag...85.3207Z. doi:10.1080/14786430500073945. S2CID 53499985.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ a b H. Rathbun, D. Radford, Z. Xue, M. He, J. Yang, V. Deshpande, N. Fleck, J. Hutchinson, F. Zok, A. Evans (2006). "Performance of metallic honeycomb-core sandwich beams under shock loading". Uluslararası Katılar ve Yapılar Dergisi. 43 (6): 1746–1763. doi:10.1016/j.ijsolstr.2005.06.079.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ P. Moongkhamklang, D.M. Elzey, H.N. Wadley (2008). "Titanium matrix composite lattice structures". Composites Part A: Applied Science and Manufacturing. 39 (2): 176–187. doi:10.1016/j.compositesa.2007.11.007.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ P. Moongkhamklang, V. Deshpande, H. Wadley (2010). "The compressive and shear response of titanium matrix composite lattice structures". Acta Materialia. 58 (8): 2822–2835. doi:10.1016/j.actamat.2010.01.004.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ A. Alderson, J. Rasburn, S. Ameer-Beg, P.G. Mullarkey, W. Perrie, K.E. Evans (2000). "An auxetic filter: a tuneable filter displaying enhanced size selectivity or defouling properties". Endüstri ve Mühendislik Kimyası Araştırmaları. 39 (3): 654–665. doi:10.1021/ie990572w.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ F. Scarpa, L. Ciffo, J. Yates (2004). "Dynamic properties of high structural integrity auxetic open cell foam". Akıllı Malzemeler ve Yapılar. 13 (1): 49–56. Bibcode:2004SMaS...13...49S. doi:10.1088/0964-1726/13/1/006.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ a b A. Alderson (1999). "A triumph of lateral thought". Kimya ve Sanayi. 10: 384. PMID 6038772.

- ^ a b C. Elias, J. Lima, R. Valiev, M. Meyers (2008). "Biomedical applications of titanium and its alloys". JOM. 60 (3): 46–49. Bibcode:2008JOM....60c..46E. doi:10.1007/s11837-008-0031-1. S2CID 12056136.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ H. Agins, N. Alcock, M. Bansal, E. Salvati, P. Wilson, P. Pellicci, P. Bullough (1988). "Metallic wear in failed titanium-alloy total hip replacements". J Bone Joint Surg. 70 (3): 347–356. doi:10.2106/00004623-198870030-00005.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ D.N. Caborn, W.P. Urban, D.L. Johnson, J. Nyland, D. Pienkowski (1997). "Biomechanical comparison between BioScrew and titanium alloy interference screws for bone—patellar tendon—bone graft fixation in anterior cruciate ligament reconstruction". Arthroscopy: The Journal of Arthroscopic & Related Surgery. 13 (2): 229–232. doi:10.1016/S0749-8063(97)90159-6. PMID 9127082.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ M. Long, H. Rack (1998). "Titanium alloys in total joint replacement—a materials science perspective". Biyomalzemeler. 19 (18): 1621–1639. doi:10.1016/S0142-9612(97)00146-4. PMID 9839998.

- ^ D.D. Deligianni, N. Katsala, S. Ladas, D. Sotiropoulou, J. Amedee, Y. Missirlis (2001). "Effect of surface roughness of the titanium alloy Ti–6Al–4V on human bone marrow cell response and on protein adsorption". Biyomalzemeler. 22 (11): 1241–1251. doi:10.1016/S0142-9612(00)00274-X. PMID 11336296.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ A. Malik, O. Boyko, N. Aktar, W. Young (2001). "A comparative study of MR imaging profile of titanium pedicle screws". Acta Radiologica. 42 (3): 291–293. doi:10.1080/028418501127346846. PMID 11350287. S2CID 42403449.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ O. Ortiz, T.G. Pait, P. McAllister, K. Sauter (1996). "Postoperative magnetic resonance imaging with titanium implants of the thoracic and lumbar spine". Nöroşirürji. 38 (4): 741–745. doi:10.1227/00006123-199604000-00022. PMID 8692394.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ J. Jakubowicz, G. Adamek, M. Dewidar (2013). "Titanium foam made with saccharose as a space holder". Journal of Porous Materials. 20 (5): 1137–1141. doi:10.1007/s10934-013-9696-0.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ a b c d C. Wen, M. Mabuchi, Y. Yamada, K. Shimojima, Y. Chino, T. Asahina (2001). "Processing of biocompatible porous Ti and Mg". Scripta Materialia. 45 (10): 1147–1153. doi:10.1016/S1359-6462(01)01132-0.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ a b K. Abshagen, I. Schrodi, T. Gerber, B. Vollmar (2009). "In vivo analysis of biocompatibility and vascularization of the synthetic bone grafting substitute NanoBone®". Biyomedikal Malzemeler Araştırma Dergisi Bölüm A. 91 (2): 557–566. doi:10.1002/jbm.a.32237. PMID 18985779.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ I.-H. Oh, N. Nomura, N. Masahashi, S. Hanada (2003). "Mechanical properties of porous titanium compacts prepared by powder sintering". Scripta Materialia. 49 (12): 1197–1202. doi:10.1016/j.scriptamat.2003.08.018.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ C. Greiner, S.M. Oppenheimer, D.C. Dunand (2005). "High strength, low stiffness, porous NiTi with superelastic properties". Acta Biomaterialia. 1 (6): 705–716. doi:10.1016/j.actbio.2005.07.005. PMID 16701851.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ HANIM. Aly (2010). "Effect of pore size on the tensile behavior of open-cell Ti foams: Experimental results". Malzeme Mektupları. 64 (8): 935–937. doi:10.1016/j.matlet.2010.01.064.

- ^ a b L.E. Murr, S.M. Gaytan, E. Martinez, F. Medina, R.B. Wicker (2012). "Next generation orthopaedic implants by additive manufacturing using electron beam melting". Uluslararası Biyomalzeme Dergisi. 2012: 1–14. doi:10.1155/2012/245727. PMC 3432366. PMID 22956957.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ a b c H. Li, S.M. Oppenheimer, S.I. Stupp, D.C. Dunand, L.C. Brinson (2004). "Effects of pore morphology and bone ingrowth on mechanical properties of microporous titanium as an orthopaedic implant material". Materials Transactions. 45 (4): 1124–1131. doi:10.2320/matertrans.45.1124.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ Y. Conde, A. Pollien, A. Mortensen (2006). "Functional grading of metal foam cores for yield-limited lightweight sandwich beams". Scripta Materialia. 54 (4): 539–543. doi:10.1016/j.scriptamat.2005.10.050.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ H.-W. Kim, Y.-H. Koh, L.-H. Li, S. Lee, H.-E. Kim (2004). "Hydroxyapatite coating on titanium substrate with titania buffer layer processed by sol–gel method". Biyomalzemeler. 25 (13): 2533–2538. doi:10.1016/j.biomaterials.2003.09.041. PMID 14751738.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ V.D. Rani, K. Manzoor, D. Menon, N. Selvamurugan, S.V. Nair (2009). "The design of novel nanostructures on titanium by solution chemistry for an improved osteoblast response". Nanoteknoloji. 20 (19): 195101. Bibcode:2009Nanot..20s5101D. doi:10.1088/0957-4484/20/19/195101. PMID 19420629.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ B.K. Nayak, M.C. Gupta (2010). "Self-organized micro/nano structures in metal surfaces by ultrafast laser irradiation". Mühendislikte Optik ve Lazerler. 48 (10): 940–949. Bibcode:2010OptLE..48..940N. doi:10.1016/j.optlaseng.2010.04.010.

- ^ R. Karpagavalli, A. Zhou, P. Chellamuthu, K. Nguyen (2007). "Corrosion behavior and biocompatibility of nanostructured TiO2 film on Ti6Al4V". Biyomedikal Malzemeler Araştırma Dergisi Bölüm A. 83 (4): 1087–1095. doi:10.1002/jbm.a.31447. PMID 17584904.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ D.W. Hutmacher (2000). "Scaffolds in tissue engineering bone and cartilage". Biyomalzemeler. 21 (24): 2529–2543. doi:10.1016/S0142-9612(00)00121-6. PMID 11071603.

- ^ a b S.N. Khan, M. Ramachandran, S.S. Kumar, V. Krishnan, R. Sundaram (2012). "Osseointegration and more–A review of literature". Indian Journal of Dentistry. 3 (2): 72–76. doi:10.1016/j.ijd.2012.03.012.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ M. Lutolf, J. Hubbell (2005). "Synthetic biomaterials as instructive extracellular microenvironments for morphogenesis in tissue engineering". Doğa Biyoteknolojisi. 23 (1): 47–55. doi:10.1038/nbt1055. PMID 15637621. S2CID 6706970.

- ^ Z. Tang, N.A. Kotov, S. Magonov, B. Ozturk (2003). "Nanostructured artificial nacre". Doğa Malzemeleri. 2 (6): 413–8. Bibcode:2003NatMa...2..413T. doi:10.1038/nmat906. PMID 12764359. S2CID 6192932.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ F. Heinemann, T. Mundt, R. Biffar, T. Gedrange, W. Goetz (2009). "A 3-year clinical and radiographic study of implants placed simultaneously with maxillary sinus floor augmentations using a new nanocrystalline hydroxyapatite". Fizyoloji ve Farmakoloji Dergisi. 60: 91–97. PMID 20400800.CS1 bakım: birden çok isim: yazar listesi (bağlantı)

- ^ B.M. Willie, X. Yang, N.H. Kelly, J. Merkow, S. Gagne, R. Ware, T.M. Wright, M.P. Bostrom (2010). "Osseointegration into a novel titanium foam implant in the distal femur of a rabbit". Biyomedikal Malzemeler Araştırma Dergisi Bölüm B: Uygulamalı Biyomalzemeler. 92 (2): 479–488. doi:10.1002/jbm.b.31541. PMC 2860654. PMID 20024964.CS1 bakım: birden çok isim: yazar listesi (bağlantı)