Buhar-sıvı-katı yöntemi - Vapor–liquid–solid method

buhar-sıvı-katı yöntemi (VLS) tek boyutlu yapıların büyümesi için bir mekanizmadır, örneğin Nanoteller, şuradan kimyasal buhar birikimi. Doğrudan kristalin büyümesi adsorpsiyon Katı bir yüzeye bir gaz fazının uygulanması genellikle çok yavaştır. VLS mekanizması, bir katalitik bir buharı hızla adsorbe edebilen sıvı alaşım fazı aşırı doygunluk seviyeler ve hangisinden kristal büyümesi sonradan ortaya çıkabilir çekirdekli sıvı-katı arayüzünde tohumlar. Bu şekilde büyüyen nanotellerin fiziksel özellikleri, kontrol edilebilir bir şekilde sıvı alaşımın boyutuna ve fiziksel özelliklerine bağlıdır.

Tarihsel arka plan

VLS mekanizması, 1964'te bir açıklama olarak önerildi silikon bir sıvının varlığında gaz fazından bıyık büyümesi altın bir silikon substrat üzerine yerleştirilen damlacık.[1] Açıklama eksenel olmayışıyla motive edildi. vida çıkıkları bıyıklarda (ki bunlar başlı başına bir büyüme mekanizmasıdır), büyüme için altın damlacığın gerekliliği ve tüm büyüme süreci boyunca bıyığın ucunda damlacığın varlığı.

Giriş

VLS mekanizması tipik olarak üç aşamada tanımlanır:[2]

- Bir sıvının hazırlanması alaşım bir telin yetiştirileceği alt tabakanın üzerine damlacık

- Yetiştirilecek maddenin buhar olarak tanıtılması, adsorblar sıvı yüzeye çıkar ve damlacığın içine yayılır

- Süperdoyma ve çekirdeklenme sıvı / katı arayüzünde eksenel kristal büyümesine yol açar

Deneysel teknik

VLS süreci şu şekilde gerçekleşir:

- İnce (~ 1-10 nm) bir Au film, püskürtmeli biriktirme veya termal buharlaştırma yoluyla bir silikon (Si) plaka substratı üzerine bırakılır.

- Gofret Au-Si ötektik noktasından daha yüksek sıcaklıklarda tavlanır ve gofret yüzeyinde Au-Si alaşımı damlacıkları oluşturur (Au filmi ne kadar kalınsa damlacıklar o kadar büyük olur). Au'nun Si ile karıştırılması, alaşım bileşenlerine kıyasla alaşımın erime sıcaklığını büyük ölçüde azaltır. Au: Si alaşımının erime sıcaklığı, bileşenlerinin oranı Au: Si ötektik noktası olarak da bilinen 4: 1 Au: Si olduğunda minimuma (~ 363 ° C) ulaşır.

- Litografi teknikleri, damlacıkların çapını ve konumunu kontrol edilebilir bir şekilde değiştirmek için de kullanılabilir (ve aşağıda göreceğiniz gibi, ortaya çıkan nanoteller).

- Tek boyutlu kristal nanoteller daha sonra bir vakum biriktirme sisteminde gerçekleşen sıvı metal alaşımlı damlacık katalizli kimyasal veya fiziksel buhar biriktirme işlemiyle büyütülür. Substratın yüzeyindeki Au-Si damlacıkları, normal buhar-katı büyümesinin aktivasyon enerjisini düşürme görevi görür. Örneğin, Si, bir SiCl aracılığıyla biriktirilebilir4: H2 gaz karışım reaksiyonu (kimyasal buhar biriktirme), sadece 800 ° C'nin üzerindeki sıcaklıklarda, normal buhar-katı büyümesinde. Dahası, bu sıcaklığın altında büyüme yüzeyinde neredeyse hiç Si birikmez. Bununla birlikte, Au parçacıkları, 363 ° C'nin üzerindeki sıcaklıklarda Au-Si ötektik damlacıklar oluşturabilir ve Si'yi buhar durumundan adsorbe edebilir (çünkü Au,% 100'e kadar tüm Si konsantrasyonlarında bir katı çözelti oluşturabilir). Au. Dahası, nano boyutlu Au-Si damlacıkları çok daha düşük erime noktalarına (ref) sahiptir çünkü yüzey alanı hacim oranı artmakta, enerjisel olarak elverişsiz hale gelmektedir ve nanometre boyutlu parçacıklar, damlacıklar oluşturarak yüzey enerjilerini en aza indirgemek için hareket etmektedir (küreler veya yarım küreler).

- Si, ötektik alaşımdan çok daha yüksek bir erime noktasına (~ 1414 ° C) sahiptir, bu nedenle Si atomları, sıvı alaşım / katı-Si arayüzünde aşırı doymuş sıvı alaşım damlacıklarından çökelir ve damlacık yüzeyden yükselir. . Bu süreç şekil 1'de gösterilmektedir.

VLS yönteminin tipik özellikleri

- Normal buhar-katı oluşumuna kıyasla büyük ölçüde azaltılmış reaksiyon enerjisi.

- Teller yalnızca metal katalizörlerin harekete geçirdiği alanlarda büyür ve tellerin boyutu ve konumu metal katalizörlerinki tarafından belirlenir.

- Bu büyüme mekanizması aynı zamanda çeşitli malzemelerden oldukça anizotropik nanotel dizileri üretebilir.

Katalizör parçacıkları için gereksinimler

Katalizörler için gereksinimler şunlardır:[3]

- Nanotel büyüme sıcaklığında büyütülecek kristalin materyal ile sıvı bir çözelti oluşturması gerekir.

- Katalize edici ajanın katı çözünürlüğü, substrat materyalinin katı ve sıvı fazlarında düşüktür.

- Katalizörün sıvı alaşım üzerindeki denge buhar basıncı, damlacık buharlaşmayacak, hacim olarak küçülmeyecek (ve dolayısıyla yarıçapta) ve büyüyen telin yarıçapını nihayetinde büyüme sona erene kadar azaltacak şekilde küçük olmalıdır.

- Katalizör, reaksiyon ürünlerine (CVD nanotel büyümesi sırasında) karşı inert (reaksiyona girmeyen) olmalıdır.

- Buhar-katı, buhar-sıvı ve sıvı-katı ara yüzey enerjileri damlacıkların şeklinde anahtar bir rol oynar ve bu nedenle uygun bir katalizör seçilmeden önce incelenmelidir; damlacık ve katı arasındaki küçük temas açıları geniş alan büyümesi için daha uygundur, büyük temas açıları ise daha küçük (azaltılmış yarıçaplı) bıyıkların oluşumuyla sonuçlanır.

- Nanotellerin son derece yönlü büyümesini sağlamak için katı-sıvı arayüz kristalografik olarak iyi tanımlanmalıdır. Katı-sıvı arayüzünün tamamen pürüzsüz olamayacağına da işaret etmek önemlidir. Dahası, katı sıvı arayüz atomik olarak pürüzsüz olsaydı, katıya bağlanmaya çalışan arayüzün yakınındaki atomların, yeni bir ada çekirdekleninceye kadar (atomlar basamak çıkıntılarına bağlanır) ve son derece yavaş bir büyüme sürecine yol açana kadar bağlanacak yeri olmazdı. Bu nedenle, biriken atomların bağlanması ve nanotel büyümesinin ilerlemesi için çok sayıda yüzey atomik aşaması içeren (ideal olarak 1 atom genişliğinde) yüzeyler veya "pürüzlü" katı yüzeylere ihtiyaç vardır.

Büyüme mekanizması

Katalizör damlacık oluşumu

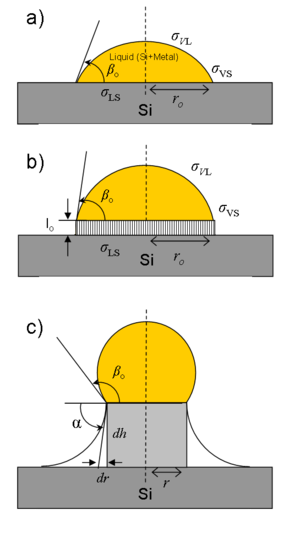

Kullanılan malzeme sisteminin yanı sıra vakum sisteminin temizliği ve dolayısıyla deney sırasında damlacık ve gofret yüzeyindeki kirlilik miktarı ve / veya oksit tabakalarının varlığı, her ikisi de, mevcut kuvvetlerin mutlak büyüklüğünü büyük ölçüde etkiler. damlacık / yüzey arayüzü ve sırayla damlacıkların şeklini belirler. Damlacığın şekli, yani temas açısı (β0, bkz. Şekil 4) matematiksel olarak modellenebilir, ancak büyüme sırasında mevcut olan gerçek kuvvetleri deneysel olarak ölçmek son derece zordur. Yine de, bir kristal alt tabakanın yüzeyindeki bir katalizör parçacığının şekli, yüzey gerilimi ve sıvı-katı arayüz gerilimi kuvvetlerinin bir dengesi ile belirlenir. Damlacık yarıçapı, temas açısına göre aşağıdaki gibi değişir:

nerede r0 temas alanının yarıçapı ve β0 değiştirilmiş Young denklemiyle tanımlanır:

,

Yüzeye bağlıdır (σs) ve sıvı-katı arayüz (σls) gerilimlerin yanı sıra damlacığın ilk yarıçapı küçük olduğunda (nano boyutta) devreye giren ek bir hat gerilimi (τ). Bir nanotel büyümeye başladığında, yüksekliği bir miktar artar. dh ve temas alanının yarıçapı bir miktar azalır dr (bkz. Şekil 4). Büyüme devam ederken, nanotellerin tabanındaki eğim açısı (α, bıyık büyümesinden önce sıfır olarak ayarlanmıştır), β gibi artar.0:

.

Bu nedenle hat gerilimi, katalizör temas alanını büyük ölçüde etkiler. Bu sonucun en önemli sonucu, farklı hat gerilimlerinin farklı büyüme modları ile sonuçlanacağıdır. Hat gerilimi çok büyükse, nanohillock büyümesi sonuçlanacak ve böylece büyümeyi durduracaktır.

Nanowhisker çapı

Büyütülen nanotelin çapı alaşım damlacığının özelliklerine bağlıdır. Nano boyutlu tellerin büyümesi, substrat üzerinde nano boyutlu damlacıkların hazırlanmasını gerektirir. Denge durumunda, metal damlacığın minimum yarıçapı aşağıdaki gibi verildiği için bu mümkün değildir.[4]

nerede Vl ... molar hacim damlacık σlv sıvı buhar yüzey enerjisi, ve s süperdoyma derecesi[5] buharın. Bu denklemler damlacığın ve ondan büyütülebilen kristallerin minimum çapını tipik koşullar altında nanometre seviyesinin çok üstüne kadar sınırlar. Daha küçük damlacıklar oluşturmak için, substrat üzerinde düşük seyreltme ile yayılan tek dağılımlı nanopartiküllerin kullanımı ve katalizörün iyi ayrılmış nanokümelerinin oluşmasına izin veren bir plazma oluşturmak için bir substrat-katalizör karışımının lazerle ablasyonu dahil olmak üzere çeşitli teknikler geliştirilmiştir. sistemler soğudukça.[6]

Bıyık büyüme kinetiği

VLS bıyık büyümesi sırasında, bıyıkların büyüme hızı bıyık çapına bağlıdır: bıyık çapı ne kadar büyükse, nanotel eksenel olarak o kadar hızlı büyür. Bunun nedeni, metal alaşımlı katalizörün aşırı doygunluğudur () nanowhisker büyümesi için ana itici güçtür ve azalan bıyık çapıyla azalır (Gibbs-Thomson etkisi olarak da bilinir):

.

Yine Δµ, nanowhisker büyümesi için ana itici güçtür (metal damlacığın aşırı doygunluğu). Daha spesifik olarak, Δµ0 Bu, buhar ve katı bıyık fazında biriken türlerin (yukarıdaki örnekte Si) kimyasal potansiyeli arasındaki farktır. Δµ0 bıyık büyümesinde ilerleyen ilk fark (ne zaman ), süre Si atom hacmidir ve tel yüzeyinin özgül serbest enerjisi. Yukarıdaki denklem incelendiğinde, aslında küçük çapların (100 nm), kıl büyümesi için küçük itici kuvvetler sergilerken, büyük tel çapları büyük itici kuvvetler sergiler.

İlgili büyüme teknikleri

Lazer destekli büyüme

Genellikle ışık spektrumunun ultraviyole (UV) bölgesinde dalga boylarına sahip, yüksek güçlü (~ 100 mJ / darbe) kısa (10 Hz) lazer darbeleri ile yüzeyi ışınlayarak metal içeren katı hedeflerden materyalin uzaklaştırılmasını içerir. Böyle bir lazer darbesi katı bir hedef tarafından adsorbe edildiğinde, hedefin yüzey bölgesindeki malzeme lazer enerjisini emer ve ya (a) yüzeyden buharlaşır veya süblimleşir veya (b) bir plazmaya dönüştürülür (bkz. lazer ablasyon ). Bu parçacıklar, yapabilecekleri alt tabakaya kolayca aktarılır. çekirdekleşmek ve büyümek içine Nanoteller.The lazer destekli büyüme teknik özellikle büyümek için faydalıdır Nanoteller ile yüksek erime sıcaklıkları, çok bileşenli veya katkılı nanoteller ve son derece yüksek nanoteller kristal kalite. Hedefteki lazer darbesinin yüksek yoğunluğu, son derece yüksek ısıya dirençli veya elektron bombardımanlı ısıtma kullanarak malzemeyi buharlaştırmaya gerek kalmadan yüksek erime noktalı malzemelerin birikmesine izin verir. Dahası, hedefler basit bir şekilde bir malzeme karışımından veya hatta bir sıvıdan yapılabilir. Son olarak, lazer absorpsiyon işlemi sırasında oluşan plazma, yüklü partiküllerin birikmesine ve hedef bileşenler arasındaki reaksiyonların aktivasyon bariyerini düşürmek için katalitik bir vasıtaya izin verir.

Termal buharlaşma

Bazı çok ilginç nanotel mikro yapıları, katı malzemeleri termal olarak buharlaştırarak elde edilebilir. Bu teknik, iki bölgeli bir vakumlu fırından oluşan nispeten basit bir düzende gerçekleştirilebilir. Fırının sıcak ucu, buharlaşan kaynak malzemeyi içerirken, buharlaşan parçacıklar, emebilecekleri, çekirdeklenebilecekleri ve istenen bir substrat üzerinde büyüyebilecekleri fırının daha soğuk ucuna doğru (bir taşıyıcı gaz yoluyla) taşıyıcı alt akıştadır.

Metal katalizli moleküler ışın epitaksi

Moleküler kiriş epitaksisi (MBE), VLS büyüme mekanizmasına dayalı yüksek kaliteli yarı iletken teller oluşturmak için 2000 yılından beri kullanılmaktadır. Bununla birlikte, metal katalizli MBE'de metal partiküller, öncüler arasındaki bir reaksiyonu katalize etmez, bunun yerine buhar fazı partiküllerini adsorbe eder. Bunun nedeni, buharın kimyasal potansiyelinin sıvı faza girilerek büyük ölçüde azaltılabilmesidir.

MBE, kaynak atomların veya moleküllerin ortalama serbest yolunun (çarpışmalar arasındaki mesafe) metre mertebesinde olduğu ultra yüksek vakum (UHV) koşulları altında gerçekleştirilir. Bu nedenle, buharlaşan kaynak atomlar (örneğin bir efüzyon hücresinden), substrata doğru yönlendirilen bir parçacık demeti olarak işlev görür. Sürecin büyüme hızı çok yavaştır, biriktirme koşulları çok temizdir ve sonuç olarak diğer biriktirme yöntemlerine kıyasla dört üstün yetenek ortaya çıkar:

- UHV koşulları, büyüyen yapıların oksidasyon / kontaminasyon miktarını en aza indirir

- Nispeten düşük büyüme sıcaklıkları, nano boyutlu heteroyapıların birbirine difüzyonunu (karışmasını) önler

- Çok ince film analiz teknikleri kullanılabilir yerinde (büyüme sırasında), örneğin yansıma yüksek enerjili elektron kırınımı (RHEED) kullanarak substratın yüzeyindeki mikro yapıyı ve kimyasal bileşimi izlemek için Auger elektron spektroskopisi.

Referanslar

- ^ Wagner, R. S .; Ellis, W. C. (1964). "Tek kristal büyümesinin buhar-sıvı-katı mekanizması". Appl. Phys. Mektup. 4 (5): 89. doi:10.1063/1.1753975.

- ^ Lu, Yicheng; Zhong, Jian (2004). Todd Steiner (ed.). Optoelektronik Uygulamalar için Yarı İletken Nanoyapılar. Norwood, MA: Artech House, Inc. s. 191–192. ISBN 978-1-58053-751-3.

- ^ Wagner, R. S .; Albert P. Levitt (1975). Whisker Teknolojisi. Wiley - Interscience - New York. ISBN 0-471-53150-2.

- ^ Huang, M. H .; Wu, Y; Feick, H; Tran, N .; Weber, E .; Yang, P. (2001). "Buhar Taşınması ile Çinko Oksit Nanotellerinin Katalitik Büyümesi". Adv. Mater. 13 (2): 113–116. doi:10.1002 / 1521-4095 (200101) 13: 2 <113 :: aid-adma113> 3.0.co; 2-saat.

- ^ Wang, Ji-Tao (2002). Dengesizlik Kaybı Olmayan Termodinamik: Düşük Basınçlı Elmas Sentezine Uygulama İle. Berlin: Springer Verlag. s. 65. ISBN 978-3-540-42802-2.

- ^ Bhushan, Bharat (19 Ocak 2004). Springer Nanoteknoloji El Kitabı. Berlin: Springer-Verlag. s. 105. ISBN 3-540-01218-4.