Seramografi - Ceramography - Wikipedia

Seramografi hazırlık, inceleme ve değerlendirme sanatı ve bilimidir. seramik mikro yapılar.[1] Seramografi şu şekilde düşünülebilir: metalografi seramikler. Mikroyapı, yaklaşık 0.1 ila 100 yapı seviyesidir. µm minimum arasında dalga boyu nın-nin görülebilir ışık ve çıplak gözün çözünürlük sınırı. Mikroyapı çoğu tahılları, ikincil aşamaları, tane sınırları gözenekler, mikro çatlaklar ve sertlik mikro girintileri. Çoğu toplu mekanik, optik, termal, elektriksel ve manyetik özellikler mikro yapı tarafından önemli ölçüde etkilenir. Üretim yöntemi ve işlem koşulları genellikle mikro yapı ile belirtilir. Pek çok seramik arızasının temel nedeni mikroyapıda belirgindir. Seramografi, metalografi gibi tüm mikroskobik malzeme analizi tekniklerini içeren daha geniş materyalografi alanının bir parçasıdır. petrografi ve plaztografi. Seramografi genellikle% 85-99.9 gibi endüstriyel uygulamalar için yüksek performanslı seramikler için ayrılmıştır. alümina (Al2Ö3) Şekil 1'de, zirkonya (ZrO2), silisyum karbür (SiC), silisyum nitrür (Si3N4) ve seramik matris kompozitler. Beyaz takımlarda nadiren kullanılır seramik vitrifiye, duvar karoları ve bulaşıklar gibi.

- Seramografik mikro yapılar

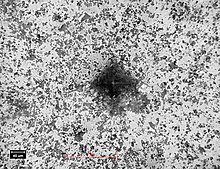

Şekil 1:% 99,9 alümina termal olarak kazınmış

Şekil 2:% 99,9 alüminanın ince kesiti

Tarih

Seramografi diğer materyalografi dallarıyla birlikte gelişti ve seramik mühendisliği. Alois de Widmanstätten Avusturya, 1808'de profesyonelleri ortaya çıkarmak için bir göktaşı kazdıötektoid ferrit daha önce büyüyen gruplar östenit tane sınırları. Jeolog Henry Clifton Sorby "metalografinin babası", İngiltere'nin Sheffield kentinde 1860'larda çelik endüstrisine petrografik teknikler uyguladı.[2] Fransız jeolog Auguste Michel-Lévy Minerallerin optik özelliklerini 1880'lerde ilettikleri renk ve kalınlıklarla ilişkilendiren bir grafik geliştirdi. İsveçli metalurji uzmanı J.A. Brinell 1900'de ilk kantitatif sertlik ölçeğini icat etti.[3] Smith ve Sandland, ilk mikroindansiyon sertlik testini geliştirdi. Vickers Ltd., 1922'de Londra'da kuruldu.[4] İsviçre doğumlu mikroskopist A.I. Buehler, 1936'da Chicago yakınlarındaki ilk metalografik ekipman üreticisini kurdu. Frederick Knoop ve Ulusal Standartlar Bürosu 1939'da daha az nüfuz eden (Vickers'tan) bir mikroindansiyon testi geliştirdi.[5] Struers A / S of Copenhagen, elektrolitik 1943'te metalografiye parlatıcı. George Kehl Kolombiya Üniversitesi 1980'lere kadar materyalografinin İncil'i olarak kabul edilen bir kitap yazdı.[6] Kehl, içinde bir grup kurdu. Atom Enerjisi Komisyonu bu oldu Uluslararası Metalografi Topluluğu[7] 1967'de.

Seramografik numunelerin hazırlanması

Mikroyapısal analiz için seramik numunelerin hazırlanması beş geniş adımdan oluşur: testere, katıştırma, bileme, cilalama ve dağlama. Seramografik hazırlık için araçlar ve sarf malzemeleri dünya çapında metalografi ekipmanı satıcılarından ve laboratuar tedarik şirketleri.

Testere

Çoğu seramik son derece serttir ve elmas parçacıklarıyla gömülü dairesel bir bıçakla ıslak olarak kesilmelidir. Bir metalografi veya taşlı düşük yoğunluklu testere elmas bıçak genellikle uygundur.[kaynak belirtilmeli ] Bıçak sürekli bir sıvı sprey ile soğutulmalıdır.

Gömme

Daha fazla hazırlığı kolaylaştırmak için, kesilmiş numune genellikle 25, 30 veya 35 mm çapında plastik bir disk içine yerleştirilir (veya monte edilir veya kapsüllenir).[kaynak belirtilmeli ] Bir ısıyla sertleşen katı reçine, ısı ile etkinleştirilir ve sıkıştırma, Örneğin. mineral dolgulu epoksi, çoğu uygulama için en iyisidir. Dolgusuz epoksi gibi dökülebilir (sıvı) bir reçine, akrilik veya polyester gözenekli için kullanılabilir dayanıklı seramik veya mikroelektronik cihazlar. Dökülebilir reçineler ayrıca floresan yardımcı olan boyalar Floresan mikroskobu. Şekil 3'teki sol ve sağ örnekler, mineral dolgulu epoksiye gömüldü. Şekil 3'teki orta refrakter dökülebilir, şeffaf akrilik içine gömüldü.

Bileme

Taşlama, ilgilenilen yüzeyin aşınmasıdır. aşındırıcı kağıda veya metal bir diske bağlanmış, genellikle elmas olan parçacıklar. Taşlama, testere izlerini siler, yüzeyi kabaca düzleştirir ve stoğu istenen derinliğe kadar kaldırır. Seramikler için tipik bir öğütme sırası, 240-kumtaşı metal bağlı elmas tekerlek 240 rpm'de döner ve akan su ile yağlanır, ardından 400 kumlu bir tekerlek üzerinde benzer bir işlem yapılır. Numune, her adımdan sonra ultrasonik banyoda yıkanır.[kaynak belirtilmeli ]

Parlatma

Parlatma, bir yağlayıcıda asılı duran ve numune ile kağıt arasında yuvarlanabilen veya kayabilen serbest aşındırıcılar tarafından yapılan aşındırmadır. Parlatma, taşlama izlerini siler ve numuneyi ayna benzeri bir yüzey elde edecek şekilde düzeltir. Çıplak metal plaka üzerinde parlatma işlemi alıştırma. Seramikler için tipik bir parlatma sekansı, her biri 15-, 6- ve 1-µm elmas macunu veya üzerinde bulamaç üzerinde 5–10 dakikadır. tüysüz 240 rpm'de dönen kağıt. Numune, her adımdan sonra tekrar ultrasonik banyoda yıkanır. Şekil 3'teki üç takım numune kesilmiş, gömülmüş, taşlanmış ve cilalanmıştır.

Dağlama

Aşındırma, parlatılmış yüzeyde görünmeyen tane sınırlarını ve diğer mikro yapısal özellikleri ortaya çıkarır ve tanımlar. Seramografide en yaygın iki aşındırma türü, seçici kimyasal korozyon ve neden olan ısıl işlemdir. Rahatlama. Örnek olarak, alümina, kaynar konsantreye daldırılarak kimyasal olarak aşındırılabilir. fosforik asit 30-60 s için veya havada 1.500 ° C'de (2.730 ° F) 20–40 dakika fırında termal olarak kazınmış. Plastik kapsülleme termal dağlamadan önce çıkarılmalıdır. Şekil 1'deki alümina termal olarak dağlanmıştır.

Alternatif olarak kübik olmayan seramikler şu şekilde hazırlanabilir: ince bölümler, Ayrıca şöyle bilinir petrografipolarize iletilen ışık mikroskobu ile inceleme için. Bu teknikte, numune ~ 1 mm kalınlığında kesilir, mikroskop lamı ve öğütülmüş veya kesilmiş (ör. mikrotom ) bir kalınlığa (x) 30 um'ye yaklaşıyor.[8][9] Açığa çıkan yüzeye bir lamel yapıştırılır. Epoksi gibi yapıştırıcılar veya Kanada balzamı reçine, yaklaşık olarak aynı olmalıdır kırılma indisi (η ≈ 1.54) cam olarak. Çoğu seramikte çok küçük absorpsiyon katsayısı (α ≈ 0,5 cm −1 Şekil 2'deki alümina için) Beer-Lambert yasası aşağıda ve iletilen ışıkta görüntülenebilir. Kübik seramikler, ör. itriya ile stabilize edilmiş zirkonya ve spinel, hepsinde aynı kırılma indisine sahip kristalografik yönleri ve görünür, bu nedenle, mikroskobun polarizör 90 ° faz dışı analizci.

- (Bira – Lambert eqn)

Seramografik numuneler çoğu durumda elektrik yalıtkanlarıdır ve cilalama ve dağlamadan sonra elektron mikroskobu için iletken ~ 10 nm'lik bir metal veya karbon tabakası ile kaplanmalıdır. Püskürtmeli kaplayıcı veya buharlaştırıcı kaplayıcıdan elde edilen altın veya Au-Pd alaşımı, görünür ışığın cilalı yüzeyden mikroskop altında yansımasını da iyileştirir. Fresnel formülü altında. Çıplak alümina (η ≈ 1.77, k ≈ 10 −6) ihmal edilebilir yok olma katsayısı ve Şekil 1'deki gibi mikroskoptan gelen ışığın yalnızca% 8'ini yansıtır. Altın kaplamalı (η ≈ 0.82, k ≈ 1.59 @ λ = 500 nm) alümina havada% 44, havada% 39 daldırma yağı.

- (Fresnel eqn)

Seramografik analiz

Seramik mikroyapılar çoğunlukla yansıyan görünür ışıkla analiz edilir mikroskopi içinde parlak bir alan. Karanlık alan sınırlı durumlarda, örneğin çatlakları ortaya çıkarmak için kullanılır. Polarize iletilen ışık, taneler arasındaki kontrastın geldiği ince kesitlerle kullanılır. çift kırılma. Çok ince mikro yapılar, daha yüksek büyütme ve çözüm bir taramalı elektron mikroskobu (SEM) veya konfokal lazer tarama mikroskobu (CLSM). katolüminesans mikroskobu (CLM), refrakterlerin fazlarını ayırt etmek için kullanışlıdır. transmisyon elektron mikroskobu (TEM) ve akustik mikroskop taraması (SAM) seramografide özel uygulamalara sahiptir.

Seramografi genellikle bir bileşenin mikroyapısının bir standart ile karşılaştırılması için kalitatif olarak yapılır. kalite kontrol veya başarısızlık analizi amaçlar. Mikro yapıların üç yaygın kantitatif analizi tane boyutu, ikincisi-evre içerik ve gözeneklilik. Mikroyapılar şu prensiplerle ölçülür: stereoloji üç boyutlu nesnelerin projeksiyonlar veya enine kesitlerle 2 boyutlu olarak değerlendirildiği. Heterojen tane boyutları sergileyen mikro yapılar, belirli tanelerin çok büyük büyümesiyle, çeşitli seramik sistemlerinde meydana gelir ve bu fenomen, anormal tane büyümesi veya AGG. Oluşumu AGG seramiğin mekanik ve kimyasal özellikleri üzerinde olumlu veya olumsuz sonuçları vardır ve bunların belirlenmesi genellikle seramik analizin amacıdır.

Tane boyutu, çizgi-fraksiyon veya alan-fraksiyon yöntemleriyle ölçülebilir. ASTM E112. Çizgi-kesir yöntemlerinde, bilinen bir uzunluk çizgisi veya bilinen çevrede bir daire ile kesişen tane veya tane sınırlarının sayısından istatistiksel bir tane boyutu hesaplanır. Alan fraksiyon yönteminde, tanecik boyutu, bilinen bir alandaki tane sayısından hesaplanır. Her durumda, ölçüm ikincil aşamalardan, gözeneklilikten, tercih edilen yönelim, üstel dağılım boyutlar ve eş eksenli olmayan tahıllar. Görüntü analizi ölçebilir şekil faktörleri ASTM E1382'ye göre tek tek tahılların

İkinci faz içeriği ve gözeneklilik, ASTM E562 gibi bir mikroyapıda aynı şekilde ölçülür. Prosedür E562, nokta kesir = hacim kesri stereolojik prensibine dayanan bir nokta-kesir yöntemidir, yani Pp = Vv. Bir oksit matrisindeki karbür kıllar gibi seramiklerdeki ikinci faz içeriği, genellikle kitle kesir. Ses kesirler kütle kesirlerine dönüştürülebilir yoğunluk her aşamanın biliniyor. Görüntü analizi, gözenekliliği, gözenek boyutu dağılımını ve ikincil fazların hacim fraksiyonlarını ASTM E1245 ile ölçebilir. Gözeneklilik ölçümleri dağlama gerektirmez. Çok fazlı mikroyapılar, aşındırma gerektirmez. kontrast genellikle olduğu gibi aşamalar arası yeterlidir.

Tane boyutu, gözeneklilik ve ikinci aşama içeriğinin tümü bağlantılı mekanik mukavemet σ gibi seramik özellikleri ile Hall-Petch denklem. Sertlik, sertlik, dielektrik sabiti ve diğer birçok özellik mikroyapıya bağlıdır.

Microindention sertliği ve tokluğu

Bir malzemenin sertliği pek çok şekilde ölçülebilir. Knoop sertlik testi bir mikro indansiyon sertliği yöntemi, yoğun seramikler için en çok tekrarlanabilir yöntemdir. Vickers sertlik testi ve yüzeysel Rockwell ölçekleri (örneğin, 45N) da kullanılabilir, ancak Knoop'tan daha fazla yüzey hasarına neden olma eğilimindedir. Brinell testi sünek metaller için uygundur ancak seramikler için uygun değildir. Knoop testinde, uzatılmış bir piramit şeklindeki bir elmas girintisi, tipik olarak 500 veya 1000 g olmak üzere önceden belirlenmiş bir yük altında cilalanmış (ancak aşındırılmamış) bir yüzeye zorlanır. Yük bir süre, örneğin 10 saniye tutulur ve girinti geri çekilir. Girinti uzun diyagonal (d, μm Şekil 4'te) mikroskop altında ölçülür ve Knoop sertliği (HK) yükten (P, g ) ve aşağıdaki denklemlerde köşegen uzunluğunun karesi. Sabitler, girintinin öngörülen alanını ve birim dönüştürme faktörlerini hesaba katar. Çoğu oksit seramik, 1000-1500 aralığında Knoop sertliğine sahiptir kilogramf / mm2 (10 - 15 GBaba ) ve birçok karbür 2000'in üzerindedir (20 GPa). Yöntem ASTM C849, C1326 ve E384'te belirtilmiştir. Mikroindention sertliği ayrıca mikro olarak da adlandırılırgirinti sertliği veya sadece mikrosertlik. 100 nm civarında çok küçük parçacıkların ve ince seramik filmlerinin sertliği şu şekilde ölçülebilir: nano indentasyon a kullanan yöntemler Berkovich girinti.

- (kilogramf/ mm2) ve (GPa)

Seramiklerin tokluğu, 10 - 20 kg yük altında bir Vickers testinden belirlenebilir. Tokluk bir malzemenin çatlamaya direnme kabiliyetidir yayılma. Yükten (P) birkaç hesaplama yapılmıştır, elastik modülü (E), mikro indansiyon sertliği (H), çatlamak uzunluk[10] (c Şekil 5) ve bükülme mukavemeti (σ).[11] Dikdörtgen kesitli kopma modülü (MOR) çubukları, cilalı bir yüzey üzerinde üç yerde girintilidir. Çubuklar, parlatılmış, girintili yüzey ile kırılıncaya kadar gerginlikte 4 noktadan bükülerek yüklenir. Kırık normalde girintilerden birinde ortaya çıkar. Çatlak uzunlukları bir mikroskop altında ölçülür. Çoğu seramiğin sertliği 2–4 MPa'dır√m, ancak sertleştirilmiş zirkonya 13 kadardır ve çimentolu karbürler genellikle 20'nin üzerindedir.[12] Girintiye göre tokluk yöntemleri son zamanlarda gözden düşürüldü ve yerini, çentikli çatlak büyümesini ölçen daha titiz yöntemlere bıraktı. ışın içinde eğilme.[13]

- ilk çatlak uzunluğu

- eğilmede girinti gücü

Referanslar

- ^ YENİDEN. Chinn, Seramografi, ASM International ve American Ceramic Society, 2002, s. 1.

- ^ C.S. Smith, Bir Metalografi Tarihi, Chicago Press Üniversitesi, 1960, s. 169–185.

- ^ V.E. Lysaght, Girinti Sertliği Testi, Reinhold Publishing Corp., 1949, s. 17–18.

- ^ R.L. Smith ve G.E. Sandland, "Yüksek Sertlik Derecesine Sahip Olanlara Özel Referansla Metallerin Sertliğini Belirlemenin Doğru Bir Yöntemi" Makine Mühendisleri Kurumunun Tutanakları, Cilt. I, 1922, s 623–641.

- ^ F. Knoop, C.G. Peters ve W.B. Emerson, "Girinti Ölçümleri için Hassas Bir Piramidal Elmas Alet" Ulusal Standartlar Bürosu Araştırma Dergisi, V23 # 1, Temmuz 1939, Araştırma Makalesi RP1220, s. 39–61.

- ^ G.L. Kehl, Metalografi Laboratuvarı Uygulamasının Prensipleri, McGraw – Hill Book Co., 1939, 1943 ve 1949 (üç baskı).

- ^ Uluslararası Metalografi Topluluğu

- ^ U. Täffner & R. Telle, "Discoplan-TS Kullanılarak Yüksek Performanslı Seramiklerin İnce Kesitlerinin Hazırlanmasında Kazanılan Deneyim," Yapısı, 24, Şubat 1991, sayfa 12–14.

- ^ W. Ahmed, "Petrografik İnceleme Yöntemleri" Teknik Notlar, Buehler Ltd., Cilt 3, Sayı 5, 2000.

- ^ G.R. Anstis et al., "Kırılma Tokluğunu Ölçmek için Girinti Tekniklerinin Kritik Bir Değerlendirmesi: I, Doğrudan Çatlak Ölçümleri," J. Am. Ceram. Soc., 64 [9] s 533–538 (Eylül 1981).

- ^ P. Chantikul et al., "Kırılma Tokluğunu Ölçmek İçin Girinti Tekniklerinin Kritik Bir Değerlendirmesi: II, Mukavemet Yöntemi," J. Am. Ceram. Soc., 64 [9] s 539–543 (Eylül 1981).

- ^ D.W. Richerson, Modern Seramik Mühendisliği, 2. Baskı, Marcel Dekker Inc., 1992, ISBN 0-8247-8634-3, s 741.

- ^ G.D. Quinn ve R.C. Bradt, "Vickers Girinti Kırılma Tokluğu Testinde" J. Am. Ceram. Soc., 90 [3] s 673–680 (Mart 2007).

Daha fazla okuma ve harici bağlantılar

- Seramik ve Sermet Malzemelerinin Metalografik Hazırlanması, Leco Met-İpuçları No. 19, 2008.

- Seramik Malzemeden Örnek Hazırlama, Buehler Ltd., 1990.

- Yapısı, Cilt 33, Struers A / S, 1998, s 3–20.

- Struers Metalog Kılavuzu

- S. Binkowski, R. Paul ve M. Woydt, "Seramik Malzemelerin Mikroyapısal Görüntülerini Kullanarak Hazırlama Tekniklerinin Karşılaştırılması" Yapısı, Cilt 39, 2002, s. 8-19.

- YENİDEN. Chinn, Seramografi, ASM Uluslararası ve Amerikan Seramik Derneği, 2002, ISBN 0-87170-770-5.

- D.J. Clinton, Teknik ve Mühendislik Seramiklerinin Parlatma ve Dağlama Rehberi, Seramik Enstitüsü, 1987.

- Dijital Seramik Mikro Yapılar Kütüphanesi, Dayton Üniversitesi, 2003.

- G. Elssner, H. Hoven, G. Kiessler & P. Wellner, R. Wert tarafından çevrilmiştir, Seramik ve Seramik Kompozitler: Materyalografik Hazırlama, Elsevier Science Inc., 1999, ISBN 978-0-444-10030-6.

- R.M. Fulrath ve J.A. Pask, ed., Seramik Mikroyapılar: Analizleri, Önemleri ve Üretimleri, Robert E. Krieger Publishing Co., 1968, ISBN 0-88275-262-6.

- K. Geels, D.B. Fowler, W-U Kopp ve M. Rückert, Metalografik ve Materyalografik Numune Hazırlama, Işık Mikroskobu, Görüntü Analizi ve Sertlik Testi, ASTM International, 2007, ISBN 978-0-8031-4265-7.

- H. Insley ve V.D. Fréchette, Seramik ve Çimento Mikroskobu, Academic Press Inc., 1955.

- BİZ. Lee ve W.M. Rainforth, Seramik Mikro Yapılar: İşleme Yoluyla Özellik Kontrolü, Chapman & Hall, 1994.

- I.J. McColm, Seramik Sertliği, Plenum Press, 2000, ISBN 0-306-43287-0.

- Mikrograf Merkezi, ASM International, 2005.

- H. Mörtel, "Mikroyapısal Analiz", Engineered Materials Handbook, Cilt 4: Seramikler ve Camlar, ASM International, 1991, s. 570–579, ISBN 0-87170-282-7.

- G. Petzow, Metalografik Dağlama, 2. Baskı, ASM International, 1999, ISBN 978-0-87170-633-1.

- G.D. Quinn, "Seramiklerin Girinti Sertliği Testi" ASM El Kitabı, Cilt 8: Mekanik Test ve Değerlendirme, ASM International, 2000, s. 244–251, ISBN 0-87170-389-0.

- A.T. Santhanam, "Çimentolu Karbürlerin Metalografisi" ASM El Kitabı Cilt 9: Metalografi ve Mikroyapılar, ASM International, 2004, s 1057–1066, ISBN 0-87170-706-3.

- U. Täffner, V. Carle & U. Schäfer, "Yüksek Performanslı Seramiklerin Hazırlanması ve Mikroyapısal Analizi", ASM El Kitabı Cilt 9: Metalografi ve Mikroyapılar, ASM International, 2004, s 1057–1066, ISBN 0-87170-706-3.

- D.C. Zipperian, Metalografik El Kitabı, PACE Technologies, 2011.

![K _ {{isb}} = 0,59 left ({ frac {E} {H}} right) ^ {{1/8}} [ sigma (P ^ {{1/3}})] ^ {{ 3/4}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/5c1032213c562f9d5c75099a68822872c144487a)