Gecikmiş koker - Delayed coker

Bir gecikmiş coker bir tür koker İşlemi, bir artık yağ beslemesini kendi termal kırma sıcaklık fırın çoklu paralel geçişlerle. Bu ağır, uzun zinciri kırar hidrokarbon kalıntı yağın molekülleri koker haline gaz yağı ve petrol kok.[1][2][3]

Gecikmiş koklaşması, birim süreçler birçok yerde kullanılmış petrol Rafinerileri. Yandaki fotoğraf, 4 varilli gecikmiş bir koklaştırma birimini tasvir ediyor. Bununla birlikte, daha büyük ünitelerde, her biri 10'a kadar çapa sahip olabilen 8 adede kadar tambur bulunan tandem çift tamburlar vardır metre ve 43 metreye kadar toplam yükseklikler.[4]

Geciktirilmiş koklaştırma işleminden elde edilen kok verimi, besleme stoğunun bileşimine ve işletme değişkenlerine bağlı olarak besleme stoğu artık yağının ağırlıkça yaklaşık yüzde 18 ila 30'u arasında değişir. Dünya çapındaki birçok rafineri, günde 2.000 ila 3.000 ton petrol kok üretmekte ve bazıları daha da fazlasını üretmektedir.[5]

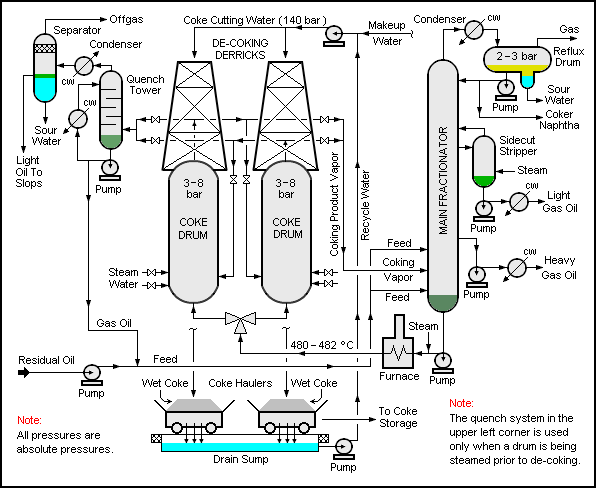

Şematik akış diyagramı ve açıklama

Bu makale için ek alıntılara ihtiyaç var doğrulama. (Mart 2017) (Bu şablon mesajını nasıl ve ne zaman kaldıracağınızı öğrenin) |

akış diyagramı ve bu bölümdeki açıklama, tek bir çift kok tamburu ve bir hammadde fırını ile geciktirilmiş bir koklaştırma ünitesine dayanmaktadır. Bununla birlikte, yukarıda belirtildiği gibi, daha büyük ünitelerde 4 çift tambur (toplamda 8 varil) ve her bir kok tamburu çifti için bir fırın bulunabilir.

Kalan yağ Vakumla damıtma ünitesi (bazen rafineri içindeki diğer kaynaklardan yüksek derecede kaynayan yağları içerir) ana fraksiyonlayıcı adı verilen damıtma kolonunun tabanına pompalanır. Oradan, enjekte edilen buharla birlikte yakıtla çalışan fırına pompalanır ve yaklaşık 480 ° C termal çatlama sıcaklığına kadar ısıtılır. Fırın ile ilk kok tamburları arasındaki boruda termal çatlama başlar ve akıştaki kok tamburunda biter. Enjekte edilen buhar, fırın tüpleri içinde kok birikmesini en aza indirmeye yardımcı olur.

Gelen artık yağın doğrudan fırına değil ana fraksiyonlayıcının tabanına pompalanması, fraksiyonlama cihazının altındaki sıcak buharlarla temas ettirerek kalan yağı önceden ısıtır. Aynı zamanda, sıcak buharların bir kısmı yüksek derecede kaynayan bir sıvıya yoğunlaşarak sıcak artık yağla birlikte fırına geri döner.

Tamburda çatlama meydana geldikçe, gaz yağı ve daha hafif bileşenler buhar fazında üretilir ve sıvı ve katılardan ayrılır. Tambur atığı, herhangi bir sıvı veya katı sürüklenmesi dışında buhardır ve istenen kaynama noktası fraksiyonlarına ayrıldığı ana fraksiyonlayıcıya yönlendirilir.

Katı kok çökeltilir ve gözeneklerden akışa izin veren gözenekli bir yapıda kok tamburunda kalır. Kullanılan genel kok tamburu döngüsüne bağlı olarak, bir kok tamburu 16 ila 24 saat içinde dolabilir.

Birinci tambur katılaşmış kokla dolduğunda, fırından gelen sıcak karışım ikinci tambura geçirilir. İkinci tambur doldurulurken, doldurulan birinci tambur, petrol kokunun hidrokarbon içeriğini azaltmak için buharlaştırılır ve ardından soğutmak için suyla söndürülür. Dolu kok tamburunun üst ve alt kafaları çıkarılır ve daha sonra katı petrol kok, yüksek basınçlı su nozulu ile kok tamburundan kesilir ve burada, depolama için ıslah için bir çukura, yastığa veya savak yoluna düşer.

Kok bileşimi

Aşağıdaki tablo, ham petrol kok için çok çeşitli bileşimleri göstermektedir ( yeşil kola[6]) gecikmeli bir kokerde üretilir ve yeşil kok 2375 ° F (1302 ° C) 'de kalsine edildikten sonra karşılık gelen bileşimler:

| Bileşen | Yeşil kola üretildiği gibi | Kalsine kola 2375 ° F'de |

|---|---|---|

| Sabit karbon, ağırlıkça% | 80 − 95 | 98.0 − 99.5 |

| Hidrojen, ağırlıkça% | 3.0 − 4.5 | 0.1 |

| Nitrojen, ağırlıkça% | 0.1 − 0.5 | |

| Kükürt, ağırlıkça% | 0.2 − 6.0 | |

| Uçucu madde, ağırlıkça% | 5 − 15 | 0.2 − 0.8 |

| Nem, ağırlıkça% | 0.5 − 10 | 0.1 |

| Kül, ağırlıkça% | 0.1 − 1.0 | 0.02 − 0.7 |

| Yoğunluk, g / cm3 | 1.2 − 1.6 | 1.9 − 2.1 |

| Metaller, ppm ağırlığı: | ||

| Alüminyum | 15 − 100 | 15 − 100 |

| Bor | 0.1 − 15 | 0.1 − 15 |

| Kalsiyum | 25 − 500 | 25 − 500 |

| Krom | 5 − 50 | 5 − 50 |

| Kobalt | 10 − 60 | 10 − 60 |

| Demir | 50 − 5000 | 50 − 5000 |

| Manganez | 2 − 100 | 2 − 100 |

| Magnezyum | 10 − 250 | 10 − 250 |

| Molibden | 10 − 20 | 10 − 20 |

| Nikel | 10 − 500 | 10 − 500 |

| Potasyum | 20 − 50 | 20 − 50 |

| Silikon | 50 − 600 | 50 − 600 |

| Sodyum | 40 − 70 | 40 − 70 |

| Titanyum | 2 − 60 | 2 − 60 |

| Vanadyum | 5 − 500 | 5 − 500 |

Tarih

Petrol kok ilk olarak 1860'larda Pennsylvania'daki ilk petrol rafinerilerinde üretildi. damıtma kurtarılacak fotoğraflar gazyağı, çok ihtiyaç duyulan bir lamba yağı. Hareketsiz görüntüler, altlarına inşa edilen odun veya kömür ateşleriyle ısıtıldı, bu da aşırı ısındı ve yağı dibe yakın kokladı. Damıtma tamamlandıktan sonra, imbik soğumaya bırakıldı ve işçiler daha sonra kok ve katranı kazabildi.[7]

- 1913'te, William Merriam Burton, Indiana Standart Yağı rafineri Mezgit, Indiana, bir patent aldı[8] Burton termal kırma işlemi için geliştirdiği. Daha sonra, emekli olmadan önce Standard Oil of Indiana'nın başkanı olacaktı.

- 1929'da, Burton termal kırma sürecine dayalı olarak, Standard Oil of Indiana ilk gecikmeli kokeri inşa etti. Çok zahmetli manuel kod çözme gerektiriyordu.[7]

- 1930'ların sonlarında, Shell oil, rafinerilerinde yüksek basınçlı su kullanarak hidrolik dekokaj geliştirdi. Wood Nehri, Illinois. Bu, iki kok tamburuna sahip olarak, gecikmeli dekolasyonun yarı sürekli bir işlem haline gelmesini mümkün kıldı.[7]

- 1955'ten itibaren, gecikmiş koklaşmanın kullanımındaki büyüme arttı.

- 2002 yılı itibariyle, dünya çapında günde 172.000 ton petrol kok üreten 130 petrol rafinerisi vardı.[9] Dünya çapındaki bu verilere dahil edildiğinde, yaklaşık 59 koklaştırma ünitesi Amerika Birleşik Devletleri ve günde 114.000 ton kok üretimi.[9]

Petrol kok kullanımları

Gecikmiş bir kok kömüründen elde edilen ürün kok birçok ticari kullanıma ve uygulamaya sahiptir.[7][10][11] En büyük kullanım yakıt olarak kullanılır.

Yeşil kolanın kullanım alanları:

- Yakıt olarak uzay ısıtıcıları, büyük endüstriyel buhar jeneratörleri, akışkan yatak yanmaları, Entegre Gazlaştırma Kombine Çevrim (IGCC) birimleri ve çimento fırınlar

- İçinde silisyum karbür dökümhaneler

- Üretmek için yüksek fırın kola

Kalsine kok için kullanımlar şunlardır:

- Gibi anotlar üretiminde alüminyum

- Üretiminde titanyum dioksit

- Bir karbon yükseltici olarak dökme demir ve çelik yapımı

- Üretim grafit elektrotlar ve elektrikli ekipmanlarda kullanılan grafit fırçalar gibi diğer grafit ürünler

- Karbon yapısal malzemelerde

Petrol kok üretimi için diğer işlemler

Petrol kok üretimi için başka petrol arıtma işlemleri, yani Akışkan Koklaşması ve Flexicoking işlemleri vardır.[12][13] her ikisi de ExxonMobil Araştırma ve Mühendislik tarafından geliştirilmiş ve lisanslanmıştır. İlk ticari ünite 1955'te faaliyete geçti. Kırk üç yıl sonra, 1998 itibariyle, bu ünitelerden 18'i dünya çapında faaliyet gösteriyordu.[14] bunlardan 6'sı Amerika Birleşik Devletleri'ndeydi.

Başka benzer koklaştırma işlemleri de vardır, ancak bunlar petrol kok üretmezler. Örneğin, biyokütlenin pirolizi ile kok üreten Lurgi-VZK Flash Coker.[15]

Referanslar

- ^ Gary, J.H .; Handwerk, G.E. (1984). Petrol Rafineri Teknolojisi ve Ekonomisi (2. baskı). Marcel Dekker, Inc. ISBN 0-8247-7150-8.

- ^ Leffler, W.L. (1985). Teknik bilgisi olmayan kişiler için petrol arıtma (2. baskı). PennWell Kitapları. ISBN 0-87814-280-0.

- ^ Petrol Koku Sözlüğü

- ^ Geciken koklaştırma yenilikleri ve yeni tasarım trendleri

- ^ Personel (Kasım 2002). "2002 Rafinaj Süreçleri". Hidrokarbon İşleme: 85–147. ISSN 0887-0284.

- ^ Petrol kok web sitesinde IUPAC Kimyasal Terminoloji Özeti

- ^ a b c d Öğretici: Gecikmeli Koklaşmanın Temelleri Arşivlendi 2012-08-13 Wayback Makinesi (Great Lakes Carbon Corporation'dan Paul Ellis ve Christopher Paul tarafından yazılmıştır)

- ^ Amerika Birleşik Devletleri Patent Numarası 0149667

- ^ a b Personel (31 Aralık 2002). "2002 Dünya Çapında Arıtma Araştırması". Petrol ve Gaz Dergisi: 68–111. ISSN 0030-1388.

- ^ Gecikmiş Koklaşma, Cazip Bir Alternatif (Orta Doğu Petrol ve Gaz Konferansında Conoco Petrol Şirketi'nden Franz B.Ehrhardt tarafından Bahreyn )

- ^ Çimento fırını ateşlemesi için petrol kok kullanımıE. Kaplan ve N. Nedder, Nesher Israel Cement Enterprises Ltd., Çimento Endüstrisi Teknik Konferansı, IEEE-IAS / PCA, tarafından Vancouver, Britanya Kolombiyası, Kanada, Nisan-Mayıs 2001

- ^ John C. McKetta (Editör) (1994). Kimyasal İşleme ve Tasarım Ansiklopedisi (Cilt 48). CRC. ISBN 0-8247-2498-4.CS1 bakimi: ek metin: yazarlar listesi (bağlantı)

- ^ Jean-Francois Le Page; Sami Chatila; Michael Davidson (1992). Kalıntı ve Ağır Yağ İşleme. Sürümler Technip. ISBN 2-7108-0621-5.

- ^ Personel (Kasım 1998). "1998 Rafinaj Süreçleri". Hidrokarbon İşleme: 53–112. ISSN 0887-0284.

- ^ Lurgi'nin Biyokütleden Sıvıya (BTL) Stratejisi[kalıcı ölü bağlantı ] Dr.Ludolf Plass, Dr. Armin Günther ve Pietro Di Zanno, Biomass-To-Liquid (BTL) Congress, Berlin (21 pdf sayfasının 9. pdf sayfasına gidin)