Ötektik bağ - Eutectic bonding

Ötektik bağötektik lehimleme olarak da anılan, bir gofret yapıştırma bir orta metal tabakalı teknik ötektik sistem. Bu ötektik metaller, iki fazlı bir dengeden, yani sıvı ve katı halden geçmeden spesifik bir bileşim ve sıcaklıkta doğrudan katıdan sıvı duruma veya sıvıdan katı hale tam tersi şekilde dönüşen alaşımlardır. Ötektik sıcaklığın iki veya daha fazla saf elementin erime sıcaklığından çok daha düşük olabileceği gerçeği ötektik bağlanmada önemli olabilir.

Ötektik alaşımlar püskürtme, çift kaynaklı buharlaştırma veya elektrokaplama ile biriktirilir. Saf malzemelerin difüzyon reaksiyonları ve ardından ötektik bileşimin erimesi ile de oluşturulabilirler.[2]

Ötektik bağlama, tek bir işlemde hermetik olarak kapatılmış paketler ve elektrik ara bağlantısı üretebilir (ultrasonik görüntüleri karşılaştırın). Ek olarak, bu prosedür düşük işlem sıcaklıklarında, son montajda düşük sonuçta ortaya çıkan gerilmede, yüksek bağlanma mukavemetinde, büyük imalat veriminde ve iyi bir güvenilirlikte yürütülmektedir. Bu özellikler, substratlar arasındaki termal genleşme katsayısına bağlıdır.[1]

Ötektik bağ için en önemli parametreler şunlardır:

- yapıştırma sıcaklığı

- bağlanma süresi

- alet basıncı

Genel Bakış

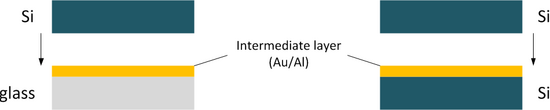

Ötektik bağ, silikonun (Si) çok sayıda metalle alaşımlama ve ötektik bir sistem oluşturma yeteneğine dayanır. En köklü ötektik oluşumlar altın (Au) veya alüminyum (Al) ile Si'dir.[3] Bu yapıştırma prosedürü en yaygın olarak bir Au / Al film ve kısmen yapışkan katmanla kaplanmış Si veya cam gofretler için kullanılır (aşağıdaki resimle karşılaştırın).

Si-Au çifti, olağanüstü düşük ötektik sıcaklık, kalıp bağlamada zaten yaygın kullanım ve Al ara bağlantılarıyla uyumluluk avantajlarına sahiptir.[4] Ek olarak, yarı iletken imalatında wafer bağı için sıklıkla kullanılan ötektik alaşımlar tabloda gösterilmektedir. Doğru alaşımın seçilmesi, kullanılan malzemelerin işleme sıcaklığı ve uyumluluğu ile belirlenir.[5]

| Ötektik alaşım | Ötektik kompozisyon | Ötektik sıcaklık |

|---|---|---|

| Au-In | 0.6 / 99.4 ağırlık -% | 156 ° C |

| Cu-Sn | Ağırlıkça% 5/95 | 231 ° C |

| Au-Sn[6] | 80/20 wt-% | 280 ° C |

| Au-Ge | 72/28 ağırlık -% | 361 ° C |

| Au-Si | 97.15 / 2.85 ağırlık -% | 370 ° C |

| Al-Ge[7] | 49/51 wt-% | 419 ° C |

| Al-Si | 87,5 / 12,5 ağırlık -% | 580 ° C |

Ayrıca, yapıştırma, substrat pürüzlülüğü ve düzlemselliği ile ilgili olarak doğrudan birleştirmeye göre daha az kısıtlamaya sahiptir. Anodik bağlama ile karşılaştırıldığında, elektrostatik MEMS için zararlı olabilecek yüksek voltajlara gerek yoktur. Ek olarak, ötektik bağlama prosedürü, organik ara katmanlarla bağlanmaya göre daha iyi bir gaz çıkışı ve hermetikliği destekler.[8] Cam hamuru bağlama ile karşılaştırıldığında, avantaj, sızdırmazlık halkası geometrilerinin azaltılmasının, hermetiklik seviyelerinin artmasının ve cihaz boyutunun küçülmesinin mümkün olmasıdır. Ötektik sızdırmazlıkların geometrisi, 1 - 5 µm kalınlık ve> 50 µm genişliğiyle karakterize edilir. Ötektik alaşımın kullanılması, elektrik iletimi sağlama ve yeniden dağıtım katmanlarıyla arayüz oluşturma avantajını getirir.

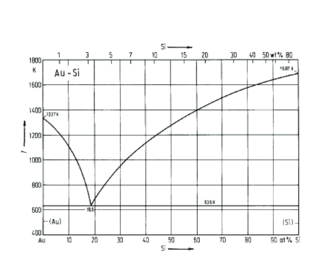

Ötektik bağlama prosedürünün sıcaklığı kullanılan malzemeye bağlıdır. Bağlanma belirli bir ağırlıkça% ve sıcaklıkta gerçekleşir, örn. Au ara katman için ağırlıkça% 2,85 Si'de 370 ° C (faz diyagramıyla karşılaştırın).[3]

Ötektik bağlanma prosedürü aşağıdaki adımlara bölünmüştür:[9]

- Alt tabaka işleme

- Bağlamadan önce koşullandırma (örneğin oksit giderme)

- Yapıştırma işlemi (Sıcaklık, Mekanik Basınç birkaç dakika)

- Soğutma işlemi

Prosedürel adımlar

Ön tedavi

Yüzey hazırlığı, başarılı bir ötektik bağ kurmanın en önemli adımıdır. Bu bağlama prosedürü, oksit tabakası üzerindeki Au'nun zayıf ıslatılabilirliğine bağlı olarak çok sınırlı olan silikon substratlar üzerindeki oksit varlığından kaynaklanmaktadır. Bu, ötektik bağın zayıf yapışmasına yol açar. Silikon yüzeyindeki oksit difüzyon bariyeri görevi görür.[4] Yüzey hazırlamanın ana görevi, ötektik metalin oksit giderme veya yapışma tabakası biriktirme yoluyla birikmesini kolaylaştırmaktır.[10]

Mevcut doğal oksit katmanlarını çıkarmak için ıslak kimyasal aşındırma (HF temizliği), kuru kimyasal aşındırma veya farklı kristal türleri ile kimyasal buhar biriktirme (CVD) kullanılabilir. Ayrıca bazı uygulamalar, kuru oksit giderme işlemlerini kullanan bir yüzey ön işlemi gerektirir, örn. H2 plazma ve CF4 plazma.[1]

İstenmeyen yüzey filmlerinin, yani oksidin çıkarılması için ek bir yöntem, yapıştırma işlemi sırasında ultrason uygulamaktır.[11] Alet indirilir indirilmez plaka ve alt tabaka arasında nispi bir titreşim uygulanır. Genellikle endüstriyel bağlayıcılar, 60 Hz titreşim frekansları ve 100 µm titreşim genliği ile ultrasonik kullanır.[12] Başarılı bir oksit giderme, sağlam, hava geçirmez şekilde sıkı bir bağlantı ile sonuçlanır.[3]

Ötektik metalin Si gofret üzerine yapışmasını sağlamak için ikinci bir yöntem, bir yapışma tabakası kullanmaktır. Bu ince ara metal katman, okside ve ötektik metale iyi yapışır. Bir Au-Si bileşiği için çok uygun metaller titanyum (Ti) ve kromdur (Cr), örn. Si-SiO2-Ti-Au veya Si-SiO2-Cr-Au. Yapışma tabakası, silikonun kullanılan malzemeye difüzyonu yoluyla oksidi parçalamak için kullanılır. Tipik bir gofret, oksitli bir silikon levhadan, 30 - 200 nm Ti veya Cr tabakasından ve> 500 nm kalınlığında Au tabakasından oluşur.

Gofret imalatında altın ve substrat gofret arasına difüzyon bariyeri olarak bir nikel (Ni) veya bir platin (Pt) katmanı eklenir.[8] Difüzyon bariyeri, Au ve Ti / Cr arasındaki etkileşimi önler ve güvenilir ve homojen bir bağ oluşturmak için daha yüksek sıcaklıklar gerektirir. Ayrıca, silikonun titanyum ve kromdaki çok sınırlı çözünürlüğü, silikonun titanyumdan altına difüzyonuna dayalı Au-Si ötektik bileşimin gelişmesini önleyebilir.[4]

Ötektik malzemeler ve isteğe bağlı yapışma katmanlarına genellikle çift bileşenli elektrokaplama, çift kaynaklı buharlaştırma (fiziksel buhar biriktirme ) veya kompozit alaşım püskürtme.[10]

Silikon için en çok yerleşmiş Au katmanı üzerindeki kontaminasyonun giderilmesi genellikle suyla yıkama ve gofret ısıtmayla gerçekleştirilir.[1]

Yapıştırma süreci

Yüzeylerin teması, oksit oluşumunu önlemek için yüzeylerin ön işleminden hemen sonra uygulanır. Metalleri (Au değil) oksitlemek için bağlama prosedürü genellikle indirgenmiş bir% 4 hidrojen atmosferinde ve bir inert taşıyıcı gaz akışında, örn. azot. Bağlama ekipmanı için gereklilikler, plaka boyunca termal ve basınç homojenliğinde yatmaktadır. Bu, eşit şekilde sıkıştırılmış sızdırmazlık hatlarına olanak tanır.[2]

Substrat, ısıtılmış bir aşamada ve silikon gofret ısıtılmış bir alette hizalanır ve sabitlenir. Bağlama odasına yerleştirilen alt tabakalar, hizalama korunarak temas ettirilir. Katmanlar atomik temas içinde olur olmaz, bunlar arasındaki reaksiyon başlar. Reaksiyonu desteklemek için mekanik basınç uygulanır ve ötektik sıcaklığın üzerinde ısıtma gerçekleştirilir.[1]

Altının silikon alt tabakaya yayılabilirliği ve çözünürlüğü, artan bağlanma sıcaklıkları ile artar. Bağlama prosedürü için genellikle ötektik sıcaklıktan daha yüksek bir sıcaklık tercih edilir. Bu, daha kalın bir Au-Si alaşım tabakasının oluşmasına ve ayrıca daha güçlü bir ötektik bağa neden olabilir.[13]

Difüzyon, katmanlar yüksek sıcaklıklarda atomik temas içinde olur olmaz başlar.[1] Ötektik kompozitleri içeren temas eden yüzey tabakası erir, bir sıvı faz alaşımı oluşturur, doygunluk bileşimine ulaşılana kadar daha fazla karıştırma işlemlerini ve difüzyonu hızlandırır.[14][15]

Gofret bağlama için yaygın olarak kullanılan diğer yaygın ötektik bağlama alaşımları arasında Au-Sn, Al-Ge, Au-Ge, Au-In ve Cu-Sn bulunur.[7]

Seçilen bağlanma sıcaklığı genellikle ötektik sıcaklıktan birkaç derece daha yüksektir, bu nedenle eriyik daha az viskoz hale gelir ve daha yüksek pürüzlülük nedeniyle atomik temas halinde olmayan yüzey alanlarına kolayca akar.[10] Bağlama arayüzünün dışında eriyik preslenmesini önlemek için, bağlama parametresi kontrolünün optimizasyonu gereklidir, örn. gofretlerde düşük kuvvet. Aksi takdirde kullanılan bileşenlerde (elektriksel ve mekanik) kısa devre veya cihaz arızalarına neden olabilir.[1] Gofretlerin ısınması, altın yüzey üzerinde ince silikon mikro yapıların oluşması nedeniyle yüzey dokusunda bir değişikliğe neden olur.[15]

Soğutma işlemi

Sıcaklık ötektik noktanın altına düştüğünde veya konsantrasyon oranı değiştiğinde malzeme karışımı katılaşır (Si-Au için: T <370 ° C).[1] Katılaşma, silikon substratın üzerinde epitaksiyel silikon ve altının büyümesine yol açar ve bu da polikristalin bir altın alaşımından çıkıntı yapan çok sayıda küçük silikon adasına neden olur (bağlama arayüzünün enine kesit görüntüsüyle karşılaştırıldığında).[4] Bu, 70 MPa civarında yapıştırma mukavemetine neden olabilir.

Önem, uygun işlem parametrelerinde, yani yeterli bağlama sıcaklığı kontrolünde yatmaktadır.[15] Aksi takdirde, ısıl genleşme katsayısının uyumsuzluğunun neden olduğu gerilim nedeniyle bağ çatlar. Bu stres zamanla rahatlayabilir.[4]

Örnekler

Yüksek yapışma gücüne bağlı olarak bu prosedür, basınç sensörleri veya akışkanlar için özeldir. Ayrıca, birden çok plaka üzerinde elektronik ve / veya mikro mekanik işlevlere sahip akıllı mikro mekanik sensörler ve aktüatörler üretilebilir.[15]

Teknik özellikler

| Malzemeler | Yüzey:

Orta tabaka:

|

| Sıcaklık |

|

| Avantajlar |

|

| Dezavantajlar |

|

| Araştırmalar |

|

Referanslar

- ^ a b c d e f g h ben j k Lin, Y.-C .; Baum M .; Haubold, M .; Fromel J .; Wiemer, M .; Gessner T .; Esashi, M. (2009). "AuSi ötektik gofret bağının geliştirilmesi ve değerlendirilmesi". Katı Hal Sensörleri, Aktüatörler ve Mikrosistemler Konferansı, 2009. TRANSDÜSERLER 2009. Uluslararası. sayfa 244–247. doi:10.1109 / SENSÖR.2009.5285519.

- ^ a b Farrens, S .; Sood, S. (2008). "Gofret Seviyesinde Paketleme: Dengeleme Cihazı Gereksinimleri ve Malzeme Özellikleri". IMAPS. Uluslararası Mikroelektronik ve Ambalaj Topluluğu. SUSS MicroTec. Arşivlenen orijinal 2011-09-25 tarihinde. Alındı 2011-05-15.

- ^ a b c d G. Gerlach; W. Dötzel (2008). Ronald Pething (ed.). Mikrosistem Teknolojisine Giriş: Öğrenciler İçin Bir Kılavuz (Wiley Microsystem ve Nanoteknoloji). Wiley Yayıncılık. ISBN 978-0-470-05861-9.

- ^ a b c d e R.F. Wolffenbuttel (1997). "Düşük sıcaklıkta ara Au-Si gofret bağlama; ötektik veya silisit bağ". Sensörler ve Aktüatörler A: Fiziksel. 62 (1–3): 680–686. doi:10.1016 / S0924-4247 (97) 01550-1.

- ^ Farrens, S. (2008). 3B Entegrasyon ve MEMS Gofret Seviyesi Bağlama için En Son Metal Teknolojileri (Rapor). SUSS MicroTec Inc.

- ^ Matijasevic, G.S .; Lee C.C .; Wang, C.Y. (1993). "Au-Sn alaşım faz diyagramı ve bağlama ortamı olarak kullanımına ilişkin özellikler". İnce Katı Filmler. 223 (2): 276–287. doi:10.1016 / 0040-6090 (93) 90533-U.

- ^ a b Sood, S .; Farrens S .; Pinker, R .; Xie J .; Cataby, W. (2010). "Al-Ge Ötektik Gofret Yapıştırma ve CMOS Uyumlu Gofret Paketleme için Bağ Karakterizasyonu". ECS İşlemleri. 33. s. 93–101. doi:10.1149/1.3483497.

- ^ a b Lani, S .; Bosseboeuf, A .; Belier, B .; Clerc, C .; Gousset, C .; Aubert, J. (2006). "Silikon gofretlerin ötektik bağlanması için altın metalizasyonu". Microsystem Teknolojileri. 12. s. 1021–1025. doi:10.1007 / s00542-006-0228-6.

- ^ M. Wiemer; J. Frömel; T. Gessner (2003). "Trends der Technologieentwicklung im Bereich Waferbonden". W. Dötzel'de (ed.). 6. Chemnitzer Fachtagung Mikromechanik & Mikroelektronik. 6. Technische Universität Chemnitz. Technische Universität Chemnitz. sayfa 178–188.

- ^ a b c Farrens, S. (2008). Tan, C. S .; Gutmann, R. J .; Reif, L.R. (editörler). "3B IC'ler için Gofret Bağlama Teknolojileri ve Stratejileri. Bölüm 4". Tümleşik Devreler ve Sistemler. Springer ABD. sayfa 49–85. doi:10.1007/978-0-387-76534-1.

- ^ Schneider, A .; Derece H .; Müller-Fiedler, R .; Wittler O .; Reichl, H. (2009). "Stabilitätsbewertung eutektisch gebondeter Sensorstrukturen auf Waferlevel". Hermann, G. (ed.). 9. Chemnitzer Fachtagung Mikromechanik & Mikroelektronik. sayfa 51–56.

- ^ Yost, F. (1974). "Ötektik bağların nihai gücü ve morfolojik yapısı". Elektronik Malzemeler Dergisi. 3 (2). s. 353–369. doi:10.1007 / BF02652947.

- ^ Cheng, Y.T .; Lin L .; Najafi, K. (2000). "MEMS üretimi ve ambalajlaması için yerelleştirilmiş silikon füzyonu ve ötektik bağlanma". Mikroelektromekanik Sistemler Dergisi. 9 (1). s. 3–8. doi:10.1109/84.825770.

- ^ Kim, J .; Cheng, Y.-T .; Chiao, M .; Lin, L. (2007). Bhushan, B. (ed.). "Mikro / Nano Sistemlerde Paketleme ve Güvenilirlik Sorunları". Springer Berlin Heidelberg. sayfa 1777–1806. doi:10.1007/978-3-540-29857-1.

- ^ a b c d R. F. Wolffenbuttel; K. D. Wise (1994). "Ötektik sıcaklıkta altın kullanarak düşük sıcaklıkta silikon gofret-gofret bağlama" (PDF). Sensörler ve Aktüatörler A: Fiziksel. 43 (1–3): 223–229. doi:10.1016 / 0924-4247 (93) 00653-L. hdl:2027.42/31608.