Membran teknolojisi - Membrane technology - Wikipedia

Bu makale genel bir liste içerir Referanslar, ancak büyük ölçüde doğrulanmamış kalır çünkü yeterli karşılık gelmiyor satır içi alıntılar. (Eylül 2011) (Bu şablon mesajını nasıl ve ne zaman kaldıracağınızı öğrenin) |

Membran teknolojisi hepsini kapsar mühendislik Maddelerin iki fraksiyon arasında taşınması için yaklaşımlar geçirgen zarlar. Genel olarak, gaz veya sıvı akımları ayırmak için mekanik ayırma işlemlerinde membran teknolojisi kullanılır.

Başvurular

Membran ayırma işlemleri ısıtılmadan çalışır ve bu nedenle geleneksel termal ayırma işlemlerinden daha az enerji kullanır. damıtma, süblimasyon veya kristalleşme. Ayırma işlemi tamamen fizikseldir ve her iki fraksiyon da (nüfuz etmek ve retentate ) kullanılabilir. Membran teknolojisi kullanarak soğuk ayırma, Gıda Teknolojisi, biyoteknoloji ve eczacılığa ait endüstriler. Dahası, membranların kullanılması, termal ayırma yöntemleri kullanılarak imkansız olan ayırmaların gerçekleşmesini sağlar. Örneğin, bileşenlerini ayırmak imkansızdır. azeotropik oluşan sıvılar veya çözünen maddeler izomorf damıtma yoluyla kristaller veya yeniden kristalleşme ancak bu tür ayrımlar membran teknolojisi kullanılarak gerçekleştirilebilir. Membranın türüne bağlı olarak, belirli bireysel maddelerin veya madde karışımlarının seçici olarak ayrılması mümkündür. Önemli teknik uygulamalar, içme suyu üretimini içerir. ters osmoz (dünya çapında yılda yaklaşık 7 milyon metreküp), Gıda endüstrisi petro-kimyasal gibi organik buharların geri kazanımı buhar kurtarma ve elektroliz klor üretimi için.

İçinde atık su tedavi, membran teknolojisi giderek daha önemli hale geliyor. Yardımıyla ultra /mikrofiltrasyon Atık suyun bu şekilde dezenfekte edilebilmesi için partiküllerin, kolloidlerin ve makromoleküllerin uzaklaştırılması mümkündür. Bu, atık suyun hassas sulara, özellikle de temaslı su sporları ve rekreasyon için belirlenmiş olanlara deşarj edilmesi durumunda gereklidir.

Pazarın yaklaşık yarısı, yapay böbreklerde toksik maddeleri ortadan kaldırmak için kullanım gibi tıbbi uygulamalarda. hemodiyaliz ve benzeri yapay akciğer içinde kabarcıksız oksijen beslemesi için kan.

Çevre koruma alanında membran teknolojisinin önemi artmaktadır (NanoMemPro IPPC Veritabanı ). Modern bile enerji geri kazanımı teknikler membranlar giderek daha fazla kullanılmaktadır, örneğin yakıt hücreleri ve ozmotik enerji santralleri.

Kütle Transferi

Membrandan kütle aktarımı için iki temel model ayırt edilebilir:

- çözüm difüzyon modeli ve

- hidrodinamik model.

Gerçek membranlarda, bu iki taşıma mekanizması, özellikle ultra filtrasyon sırasında kesinlikle yan yana meydana gelir.

Çözüm difüzyon modeli

Çözüm-difüzyon modelinde, taşıma yalnızca yayılma. Taşınması gereken bileşen öncelikle membranda çözülmelidir. Çözelti difüzyon modelinin genel yaklaşımı, akışkan ve zar fazlarındaki kimyasal potansiyel için uygun ifadelerin çözeltide eşitlenebilmesi için besleme ve sızan akışkanların kimyasal potansiyelinin bitişik zar yüzeyleri ile dengede olduğunu varsaymaktır. -membran arayüzü. Bu ilke için daha önemlidir yoğun doğal olmayan zarlar gözenekler ters ozmoz için ve yakıt hücrelerinde kullanılanlar gibi. Esnasında süzme işlemek sınır tabakası zar üzerinde oluşur. Bu konsantrasyon gradyanı tarafından yaratıldı moleküller zardan geçemez. Etki olarak anılır konsantrasyon polarizasyonu ve filtrasyon sırasında meydana gelen, azalmış bir trans-membran akışına (akı ). Konsantrasyon polarizasyonu, ilke olarak, zarın temizlenmesi ile tersine çevrilebilir ve bu, başlangıçtaki akının neredeyse tamamen yenilenmesine neden olur. Membrana teğetsel bir akış kullanmak (çapraz akış filtrasyonu) ayrıca konsantrasyon polarizasyonunu en aza indirebilir.

Hidrodinamik model

Gözeneklerden taşıma - en basit durumda - yapılır konvektif olarak. Bu, gözeneklerin boyutunun iki ayrı bileşenin çapından daha küçük olmasını gerektirir. Bu prensibe göre çalışan membranlar esas olarak mikro ve ultrafiltrasyonda kullanılmaktadır. Ayırmak için kullanılırlar makro moleküller itibaren çözümler, kolloidler bir dağılım veya bakterileri çıkarın. Bu işlem sırasında tutulan parçacıklar veya moleküller hamurlu bir kütle oluşturur (filtre keki ) zara yapışır ve zarın bu tıkanması filtrasyonu engeller. Bu tıkanma, çapraz akış yönteminin kullanılmasıyla azaltılabilir (çapraz akışlı filtrasyon ). Burada filtrelenecek sıvı membranın önü boyunca akar ve membranın önü ve arkası arasındaki basınç farkı ile ayrılır. retentate (akan konsantre) ön tarafta ve nüfuz etmek (filtrat) arkada. Ön taraftaki teğetsel akış, filtre kekini çatlatan ve kirlenme.

Membran operasyonları

Operasyonun itici gücüne göre şunları ayırt etmek mümkündür:

- Basınçla çalışan işlemler

- Konsantrasyon odaklı işlemler

- Elektrik potansiyeli gradyanında işlemler

- elektrodiyaliz

- membran elektrolizi ör. kloralkali işlemi

- elektrodeiyonizasyon

- elektrofiltrasyon

- yakıt hücresi

- Sıcaklık gradyanında işlemler

Membran şekilleri ve akış geometrileri

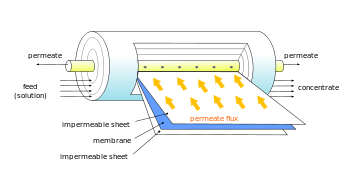

Membran süreçlerinin iki ana akış konfigürasyonu vardır: çapraz akış (veya) teğet akış ve çıkmaz filtreleme. Çapraz akış filtrelemede besleme akışı teğet Membran yüzeyine, retentat aynı taraftan aşağı yönde uzaklaştırılırken, permeat akışı diğer tarafta izlenir. Çıkmaz filtrelemede, sıvı akışının yönü membran yüzeyine normaldir. Her iki akış geometrisi de bazı avantajlar ve dezavantajlar sunar. Genellikle, laboratuvar ölçeğindeki fizibilite çalışmaları için çıkmaz filtreleme kullanılır. Çıkmaz membranların imalatı nispeten kolaydır ve bu da ayırma işleminin maliyetini düşürür. Çıkmaz membran ayırma işleminin uygulanması kolaydır ve işlem genellikle çapraz akışlı membran filtrasyonundan daha ucuzdur. Çıkmaz filtreleme işlemi genellikle bir parti - filtreleme çözeltisinin membran cihazına yüklendiği (veya yavaşça beslendiği), daha sonra tahrik kuvvetine maruz kalan bazı parçacıkların geçişine izin verdiği tip işlem. Çıkmaz filtrelemenin ana dezavantajı, geniş membrandır. kirlenme ve konsantrasyon polarizasyonu. Kirlenme genellikle daha yüksek itici güçlerde daha hızlı indüklenir. Bir yem çözeltisindeki zar kirlenmesi ve partikül tutulması da bir konsantrasyon oluşturur gradyanlar ve parçacık geri akışı (konsantrasyon polarizasyonu). Teğetsel akış cihazları daha maliyetlidir ve emek yoğundur, ancak süpürme etkileri ve geçen akışın yüksek kesme hızları nedeniyle kirlenmeye karşı daha az hassastırlar. En yaygın kullanılan sentetik membran cihazları (modüller) düz tabakalar / plakalar, spiral yaralar ve içi boş lifler.

Düz plakalar, genellikle çıkmaz geometri modüllerinde kullanılmak üzere dairesel ince düz membran yüzeyler olarak yapılır. Spiral yaralar benzer düz zarlardan yapılır, ancak oldukça gözenekli bir destek plakası ile ayrılmış iki zar tabakası içeren bir "cep" şeklindedir.[1] Bu tür birkaç cep daha sonra teğet bir akış geometrisi oluşturmak ve membran kirlenmesini azaltmak için bir tüpün etrafına sarılır. içi boş elyaf modüller, yoğun cilt ayırma katmanlarına sahip kendinden destekli fiberlerin bir birleşiminden ve basınç gradyanlarına dayanmaya ve yapısal bütünlüğü korumaya yardımcı olan daha açık bir matristen oluşur.[1] İçi boş fiber modüller, çapı 200 ile 2500 μm arasında değişen 10.000'e kadar fiber içerebilir; İçi boş fiber modüllerin temel avantajı, kapalı bir hacim içinde çok geniş yüzey alanıdır ve ayırma işleminin verimliliğini artırır.

İçi boş fiber membran modülü

Bir membrandan havanın oksijene ve nitrojene ayrılması

Disk tüp modülü çapraz akış geometrisi kullanır ve merkezi bir gergi çubuğu tarafından tutulan bir basınç borusu ve hidrolik disklerden ve iki disk arasında uzanan membran yastıklarından oluşur.[2]

Membran performansı ve yönetim denklemleri

Hedeflenen bir ayırma işlemi için sentetik membranların seçimi genellikle birkaç gereksinime dayanır. Membranlar, büyük miktarlarda besleme akışını işlemek için yeterli kütle aktarım alanı sağlamalıdır. Seçilen membranın yüksek seçicilik (ret ) belirli parçacıkların özellikleri; direnmek zorunda kirlenme ve yüksek mekanik stabiliteye sahip olmak. Aynı zamanda yeniden üretilebilir olması ve düşük üretim maliyetlerine sahip olması gerekir. Sabitteki çıkmaz filtreleme için ana modelleme denklemi basınç düşmesi Darcy yasası tarafından temsil edilmektedir:[1]

nerede Vp ve Q, sızıntının hacmi ve hacimsel akış hızı sırasıyla (besleme akışının aynı özellikleriyle orantılı), μ dinamik viskozite nüfuz eden sıvının, A membran alanı, Rm ve R, zarın ve kirleticilerin büyüyen birikintisinin ilgili dirençleridir. Rm çözücü (su) geçirgenliğine karşı bir membran direnci olarak yorumlanabilir. Bu direnç bir zardır içsel mülkiyettir ve oldukça sabit ve itici güçten bağımsız olması beklenir, Δp. R, membran foulantının türü, filtreleme solüsyonundaki konsantrasyonu ve foulant-membran etkileşimlerinin doğası ile ilgilidir. Darcy yasası, belirli koşullarda hedeflenen bir ayırma için membran alanının hesaplanmasına izin verir. çözünen eleme katsayı aşağıdaki denklemle tanımlanır:[1]

nerede Cf ve Cp sırasıyla yem ve nüfuz etmedeki çözünen konsantrasyonlardır. Hidrolik geçirgenlik, direncin tersi olarak tanımlanır ve aşağıdaki denklemle temsil edilir:[1]

J permeat nerede akı bu, birim membran alanı başına hacimsel akış hızıdır. Çözünen eleme katsayısı ve hidrolik geçirgenlik, sentetik membran performansının hızlı bir şekilde değerlendirilmesine izin verir.

Membran ayırma işlemleri

Membran ayırma işlemleri, ayırma endüstrisinde çok önemli bir role sahiptir. Yine de, 1970'lerin ortalarına kadar teknik olarak önemli görülmediler. Membran ayırma işlemleri, ayırma mekanizmalarına ve ayrılan parçacıkların boyutuna göre farklılık gösterir. Yaygın olarak kullanılan membran işlemleri şunları içerir: mikrofiltrasyon, ultrafiltrasyon, nanofiltrasyon, ters osmoz, elektroliz, diyaliz, elektrodiyaliz, gaz ayırma buhar geçirgenliği, pervaporasyon, zar damıtma ve membran kontaktörler.[3] Pervaporasyon haricindeki tüm işlemler faz değişikliği içermez. (Elektro) diyaliz dışındaki tüm işlemler basınçla çalıştırılır. Mikrofiltrasyon ve ultrafiltrasyon, yiyecek ve içecek işlemede (bira mikrofiltrasyonu, elma suyu ultrafiltrasyonu), biyoteknolojik uygulamalarda ve İlaç endüstrisi (antibiyotik üretim, protein saflaştırma), su arıtma ve atık su arıtma, mikroelektronik endüstrisi ve diğerleri. Nanofiltrasyon ve ters osmoz membranları esas olarak su arıtma amacıyla kullanılmaktadır. Gaz ayrımları için yoğun membranlar kullanılır (CO2 doğal gazdan ayıran N2 havadan, organik buharın havadan veya bir nitrojen akımından uzaklaştırılması) ve bazen membran distilasyonunda. Sonraki süreç, azeotropik bileşimlerin ayrılmasına yardımcı olur ve damıtma işlemlerinin maliyetlerini düşürür.

Gözenek boyutu ve seçicilik

Teknik membranların gözenek boyutları, üreticiye bağlı olarak farklı şekilde belirtilir. Ortak bir ayrım şudur: nominal gözenek boyutu. Maksimum gözenek boyutu dağılımını açıklar[4] ve bir zarın tutma kapasitesi hakkında sadece belirsiz bilgiler verir. Zarın dışlama sınırı veya "kesilmesi" genellikle şu şekilde belirtilir: NMWC (nominal moleküler ağırlık sınırı veya MWCO, moleküler ağırlık kesildi, içindeki birimlerle Dalton ). Minimum olarak tanımlanır moleküler ağırlık zar tarafından% 90'a kadar tutulan küresel bir molekülün. Yönteme bağlı olarak kesme, sözde dönüştürülebilir D90, daha sonra bir metrik birimle ifade edilir. Uygulamada, zarın MWCO'su, ayrılacak molekülün moleküler ağırlığından en az% 20 daha düşük olmalıdır.

Ray ile kazınmış mika zarları kullanma[5] Beck ve Schultz[6] Moleküllerin gözeneklerdeki engellenmiş difüzyonunun Renkin tarafından tanımlanabileceğini göstermiştir.[7] denklem.

Filtre membranları, gözenek boyutuna göre dört sınıfa ayrılır:

| Gözenek büyüklüğü | Moleküler kütle | İşlem | Filtrasyon | Kaldırılması |

|---|---|---|---|---|

| > 10 | "Klasik" filtre | |||

| > 0.1 μm | > 5000 kDa | mikrofiltrasyon | <2 çubuğu | daha büyük bakteri, maya, parçacıklar |

| 100-2 nm | 5-5000 kDa | ultrafiltrasyon | 1-10 çubuğu | bakteriler, makromoleküller, proteinler, daha büyük virüsler |

| 2-1 nm | 0.1-5 kDa | nanofiltrasyon | 3-20 çubuğu | virüsler, 2- valent iyonlar[8] |

| <1 nm | <100 Da | ters osmoz | 10-80 çubuğu | tuzlar, küçük organik moleküller |

Membran gözeneklerinin şekli ve şekli büyük ölçüde imalat sürecine bağlıdır ve genellikle belirlenmesi zordur. Bu nedenle, karakterizasyon için test filtrasyonları gerçekleştirilir ve gözenek çapı, membrandan geçemeyen en küçük partiküllerin çapını ifade eder.

Red, çeşitli yollarla belirlenebilir ve gözenek boyutunun dolaylı bir ölçümünü sağlar. Bir olasılık, makromoleküllerin filtrasyonudur (genellikle dekstran, polietilen glikol veya albümin ), bir diğeri kesme değerinin ölçülmesidir. Jel geçirgenlik kromatografisi. Bu yöntemler, esas olarak ultrafiltrasyon uygulamaları için membranları ölçmek için kullanılır. Diğer bir test yöntemi, belirli boyuttaki partiküllerin filtrasyonu ve partikül boyutlandırıcı veya lazer kaynaklı bozulma spektroskopisi (LIBS). Canlı bir karakterizasyon, dekstran mavisi veya diğer renkli moleküllerin reddini ölçmektir. Tutulması bakteriyofaj ve bakteri "Bakteriyaklaşıklık testi" olarak adlandırılan test, gözenek boyutu hakkında da bilgi sağlayabilir.

| Nominal gözenek boyutu | mikroorganizma | ATCC kök numarası |

|---|---|---|

| 0,1 μm | Acholeplasma Laylawii | 23206 |

| 0,3 μm | Bacillus subtilis sporlar | 82 |

| 0,5 μm | Pseudomonas diminuta | 19146 |

| 0,45 μm | Serratia marcescens | 14756 |

| 0.65 μm | Lactobacillus brevis |

Gözenek çapını belirlemek için, fiziksel gibi yöntemler porozimetri (cıva, sıvı-sıvı porozimetri ve Kabarcık Noktası Testi) de kullanılır, ancak gözeneklerin belirli bir formu (örneğin silindirik veya birleştirilmiş küresel delikler) varsayılır. Bu tür yöntemler, gözenek geometrisi ideal ile eşleşmeyen zarlar için kullanılır ve zarı karakterize eden, ancak gerçek filtreleme davranışını ve seçiciliğini yansıtmayan "nominal" gözenek çapı elde ederiz.

Seçicilik, büyük ölçüde ayırma işlemine, zarın bileşimine ve gözenek boyutuna ek olarak elektrokimyasal özelliklerine bağlıdır. Yüksek seçicilikle izotoplar zenginleştirilebilir (uranyum zenginleştirme) nükleer mühendislikte veya nitrojen gibi endüstriyel gazlar geri kazanılabilir (gaz ayırma ). İdeal olarak, hatta rasemik uygun bir membran ile zenginleştirilebilir.

Membran seçiminde seçiciliğin yüksek geçirgenliğe göre önceliği vardır, çünkü düşük akışlar filtre yüzeyini modüler bir yapı ile artırarak kolayca dengelenebilir. Gaz fazı filtrasyonunda, farklı biriktirme mekanizmaları çalışır, böylece membranın gözenek boyutunun altında boyutlara sahip parçacıklar da tutulabilir.

Ayrıca bakınız

Notlar

- ^ a b c d e Osada, Y., Nakagawa, T., Membran Bilimi ve Teknolojisi, New York: Marcel Dekker, Inc., 1992.

- ^ "RCDT Modülü - Radyal Kanal Disk Borusu (RCDT) Modülü". Radyal Kanal Disk Tüpü (RCDT) Modülü. Alındı 2016-05-11.

- ^ Pinnau, I., Freeman, B.D., Membran Oluşumu ve Modifikasyonu, ACS, 1999.

- ^ TU Berlin senaryosu - Membran Süreçlerinin 2 İlkesi ("Arşivlenmiş kopya" (PDF). Arşivlenen orijinal (PDF) 2014-04-16 tarihinde. Alındı 2013-09-06.CS1 Maint: başlık olarak arşivlenmiş kopya (bağlantı); PDF Dosyası; 6,85 MB) Sayfa 6 (Almanca)

- ^ Fleischer, R. L .; Price, P. B .; Walker, R.M. (Mayıs 1963). "Atom Boyutlarına Yakın İnce Delikler Oluşturma Yöntemi". Bilimsel Aletlerin İncelenmesi. 34 (5): 510–512. Bibcode:1963RScI ... 34..510F. doi:10.1063/1.1718419. ISSN 0034-6748.

- ^ Beck, R. E .; Schultz, J. S. (1970-12-18). "Bilinen Gözenek Geometrisine Sahip Mikro Gözenekli Membranlarda Engellenmiş Difüzyon". Bilim. 170 (3964): 1302–1305. Bibcode:1970Sci ... 170.1302B. doi:10.1126 / science.170.3964.1302. ISSN 0036-8075. PMID 17829429.

- ^ Renkin Eugene M. (1954-11-20). "Gözenekli selüloz membranlar aracılığıyla filtreleme, difüzyon ve moleküler eleme". Genel Fizyoloji Dergisi. 38 (2): 225–243. ISSN 0022-1295. PMC 2147404. PMID 13211998.

- ^ Nanofiltrasyon deneyimi ve potansiyel uygulaması - Linz Üniversitesi (Almanca) (PDF Arşivlendi 2013-04-05 de Wayback Makinesi )

Referanslar

- Osada, Y., Nakagawa, T., Membran Bilimi ve Teknolojisi, New York: Marcel Dekker, Inc., 1992.

- Zeman, Leos J., Zydney, Andrew L., Mikrofiltrasyon ve Ultrafitrasyon, İlkeler ve Uygulamalar., New York: Marcel Dekker, Inc., 1996.

- Mulder M., Membran Teknolojisinin Temel Prensipleri, Kluwer Academic Publishers, Hollanda, 1996.

- Jornitz, Maik W., Steril Filtrasyon, Springer, Almanya, 2006

- Van Reis R., Zydney A. Bioprocess membran teknolojisi. J Mem Sci. 297(2007): 16-50.

- Templin T., Johnston D., Singh V., Tumbleson M.E., Belyea R.L. Rausch K.D. Mısır işleme akımlarından katıların membranla ayrılması. Biores Tech. 97(2006): 1536-1545.

- Ripperger S., Schulz G. Biyoteknik uygulamalarda mikro gözenekli membranlar. Biyoproses Müh. 1(1986): 43-49.

- Thomas Melin, Robert Rautenbach, Membranverfahren, Springer, Almanya, 2007, ISBN 3-540-00071-2.

- Munir Cheryan, Handbuch Ultrafiltrasyon, Behr, 1990, ISBN 3-925673-87-3.

- Eberhard Staude, Membranen ve Membranprozesse, VCH, 1992, ISBN 3-527-28041-3.