Şeyl petrol çıkarma - Shale oil extraction

Shell'in deneysel yerinde şeyl petrol tesisi, Piceance Havzası, Colorado, Amerika Birleşik Devletleri | |

| İşlem türü | Kimyasal |

|---|---|

| Sanayi sektörü (ler) | Kimyasal endüstri, petrol endüstrisi |

| Ana teknolojiler veya alt süreçler | Kiviter, Galoter, Petrosix, Fushun, Kabuk ICP |

| Hammadde | Petrol şist |

| Ürün:% s) | Şist yağı |

| Öncü şirketler | Royal Dutch Shell, Eesti Energia, Viru Keemia Grubu, Petrobras, Fushun Madencilik Grubu |

| Ana tesisler | Fushun Shale Oil Plant, Narva Yağ Fabrikası, Petrosix, Stuart Shale Petrol Fabrikası |

Şeyl petrol çıkarma bir Endüstriyel süreç için alışılmadık yağ üretim. Bu süreç dönüştürür kerojen içinde petrol şist içine şist yağı tarafından piroliz, hidrojenasyon veya termal çözünme. Elde edilen şeyl yağı, akaryakıt veya yükseltilmiş tanışmak rafineri hammadde özellikleri ekleyerek hidrojen ve kaldırılıyor kükürt ve azot safsızlıklar.

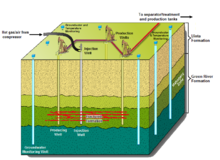

Şeyl petrol çıkarma işlemi genellikle yer üstünde gerçekleştirilir (ex situ işleme) petrol şistini çıkararak ve daha sonra işleme tabi tutarak işleme tesisleri. Diğer modern teknolojiler, işlemeyi yeraltında gerçekleştirir (yerinde veya yerinde işleme) ısı uygulayarak ve yağı çıkararak petrol kuyuları.

Sürecin en eski tanımı 10. yüzyıla kadar uzanıyor. 1684'te Büyük Britanya, ilk resmi çıkarma işlemi patentini verdi. 19. yüzyılda çıkarma endüstrileri ve yenilikler yaygınlaştı. Endüstri, büyük ölçekli keşfin ardından 20. yüzyılın ortalarında küçüldü. geleneksel petrol rezervleri ama yüksek petrol fiyatları 21. yüzyılın başlarında yeni teknolojilerin geliştirilmesi ve denenmesiyle birlikte ilginin yenilenmesine yol açtı.

2010 yılı itibariyle, uzun süredir devam eden büyük maden çıkarma endüstrileri, Estonya, Brezilya, ve Çin. Ekonomik uygulanabilirliği genellikle yerel olarak mevcut ham petrol eksikliğini gerektirir. Ulusal enerji güvenliği sorunlar da gelişiminde rol oynamıştır. Şeyl petrol çıkarımını eleştirenler, Çevre Yönetimi atık bertarafı, yoğun su kullanımı, atık su yönetimi ve hava kirliliği gibi konular.

Tarih

10. yüzyılda Arap doktor Masawaih al-Mardini (Genç Mesue) "bir tür bitümlü şeyl" den petrol çıkarma konusundaki deneylerini yazdı.[2] İlk şeyl petrol çıkarma patenti, 1684 yılında British Crown tarafından "bir tür taştan büyük miktarlarda zift, katran ve istiridye çıkarmanın ve yapmanın bir yolunu bulan" üç kişiye verildi.[1][3][4] Şeyl petrolünün modern endüstriyel çıkarımı, Fransa tarafından icat edilen bir sürecin uygulanmasıyla Alexander Selligue 1838'de, on yıl sonra İskoçya tarafından icat edilen bir süreci kullanarak James Young.[1][5] 19. yüzyılın sonlarında Avustralya, Brezilya, Kanada ve Amerika Birleşik Devletleri'nde bitkiler inşa edildi.[6] 1894 icadı Pumpherston imbik Kömür ısısına öncekilerden çok daha az bağımlı olan, petrol şist endüstrisi kömür endüstrisinden.[1]

Çin (Mançurya ), Estonya, Yeni Zelanda, Güney Afrika, ispanya, İsveç, ve İsviçre 20. yüzyılın başlarında şeyl petrolü çıkarmaya başladı. Bununla birlikte, ham petrol keşifleri Teksas 1920'lerde ve Orta Doğu 20. yüzyılın ortalarında petrol şistlerinin çoğunu durma noktasına getirdi.[6][7][8][9] 1944'te ABD, şist petrolü çıkarma faaliyetinin bir parçası olarak yeniden başlattı. Sentetik Sıvı Yakıtlar Programı. Bu endüstriler, 1980'lerde petrol fiyatları keskin bir şekilde düşene kadar devam etti.[7][10][11] ABD'de işletilen son petrol şist imbiği Unocal Corporation, 1991'de kapandı.[10][11] ABD programı 2003 yılında yeniden başlatılmış, ardından 2005 yılında, şist ve petrollü kumların federal topraklarda yasal düzenlemelere uygun olarak çıkarılmasına izin veren ticari bir kiralama programı izlemiştir. 2005 Enerji Politikası Yasası.[12]

2010 itibariyle[Güncelleme], şeyl petrol çıkarma Estonya, Brezilya ve Çin'de faaliyettedir.[13][14][15] 2008'de endüstrileri yaklaşık 930.000 ürettimetrik ton (17,700 variller şeyl yağı.[6] Avustralya, ABD ve Kanada, şist petrolü çıkarma tekniklerini gösteri projeleri aracılığıyla test etmiş ve ticari uygulama planlamaktadır; Fas ve Ürdün aynı şeyi yapma niyetlerini açıkladılar.[6][10][15][16][17][18] Yalnızca dört işlem ticari kullanımdadır: Kiviter, Galoter, Fushun, ve Petrosix.[14]

İşleme prensipleri

Şeyl petrol çıkarma işlemi, petrol şistini ayrıştırır ve onu dönüştürür. kerojen şeyl petrolüne - bir petrol -sevmek sentetik ham sıvı yağ. Süreç tarafından yürütülür piroliz, hidrojenasyon veya termal çözünme.[19][20] Ekstraksiyon işlemlerinin verimliliği, genellikle verimleri bir ürünün sonuçlarıyla karşılaştırılarak değerlendirilir. Fischer Testi şeyl numunesi üzerinde gerçekleştirildi.[21]

En eski ve en yaygın ekstraksiyon yöntemi pirolizi içerir (ayrıca retorting veya yıkıcı damıtma ). Bu işlemde, yağlı şeyl, kerojeni yoğunlaşabilir şeyl petrol buharlarına ve yoğunlaşmaz hale gelene kadar oksijen yokluğunda ısıtılır. yanıcı petrol şist gazı. Petrol buharları ve petrol şist gazı daha sonra toplanır ve soğutulur, bu da şeyl petrolünün yoğunlaştırmak. Ek olarak, petrol şistinin işlenmesi, katı bir kalıntı olan kullanılmış bitümlü şist üretir. Kullanılmış şeyl şunlardan oluşur: inorganik bileşikler (mineraller ) ve kömür - kerojenden oluşan karbonlu bir kalıntı. Harcanmış şeyldeki kömürü yakmak, petrol şistü külü üretir. Kullanılmış şeyl ve şeyl külü, çimento veya tuğla üretiminde bileşen olarak kullanılabilir.[19][22] Petrol şistinin bileşimi, yan ürünlerin geri kazanılması yoluyla ekstraksiyon sürecine katma değer sağlayabilir. amonyak, kükürt, aromatik bileşikler, Saha, asfalt, ve mumlar.[11]

Yağlı şistin piroliz sıcaklığına ısıtılması ve endotermik kerojen ayrışma reaksiyonları bir enerji kaynağı gerektirir. Bazı teknolojiler diğerlerini yakar fosil yakıtlar Bu ısıyı üretmek için doğalgaz, petrol veya kömür gibi deneysel yöntemler kullanmış, Radyo dalgaları, mikrodalgalar veya reaktif bu amaç için sıvılar.[23] Harici ısı enerjisi gereksinimlerini azaltmak ve hatta ortadan kaldırmak için iki strateji kullanılır: piroliz tarafından üretilen petrol şist gazı ve kömür yan ürünleri bir enerji kaynağı olarak yakılabilir ve kullanılmış petrol şistinde ve petrol şistinde bulunan ısı ham petrol şistini önceden ısıtmak için kullanılabilir.[19]

İçin ex situ işlenirken, petrol şist daha küçük parçalara bölünür ve daha iyi ekstraksiyon için yüzey alanı arttırılır. Petrol şistinin ayrışmasının meydana geldiği sıcaklık, sürecin zaman ölçeğine bağlıdır. İçinde ex situ retorting işlemleri, 300 ° C'de (570 ° F) başlar ve daha yüksek sıcaklıklarda daha hızlı ve tam olarak ilerler. Sıcaklık 480 ila 520 ° C (900 ila 970 ° F) arasında değiştiğinde üretilen yağ miktarı en yüksektir. Petrol şeyl gazının şeyl petrolüne oranı genellikle imbik sıcaklıkları ile birlikte artar.[19] Modern için yerinde Birkaç aylık ısıtma sürecini gerektirecek işlemde, ayrışma 250 ° C (480 ° F) kadar düşük sıcaklıklarda gerçekleştirilebilir. 600 ° C'nin (1,110 ° F) altındaki sıcaklıklar tercih edilir çünkü bu, kireçtaşı ve dolomit kayanın içinde ve dolayısıyla sınırlar karbon dioksit emisyonlar ve enerji tüketimi.[24]

Hidrojenasyon ve termal çözünme (reaktif akışkan işlemleri) kullanarak yağı çıkarın hidrojen vericiler, çözücüler veya bunların bir kombinasyonu. Termal çözünme, çözücülerin yüksek sıcaklıklarda ve basınçlarda uygulanmasını içerir ve yağ çıkışını arttırır. çatlama çözünmüş organik madde. Farklı yöntemler, farklı özelliklere sahip şeyl yağı üretir.[20][25][26][27]

Ekstraksiyon teknolojilerinin sınıflandırılması

Endüstri analistleri, ayıklamak için kullanılan teknolojilerin birkaç sınıflandırmasını oluşturdu şist yağı petrol şistinden.

Proses ilkelerine göre: Ham petrol şistinin ısı ve çözücülerle işlenmesine dayalı olarak yöntemler piroliz, hidrojenasyon veya termal çözünme olarak sınıflandırılır.[20]

Konuma göre: Sık kullanılan bir ayrım, işlemenin yerin üstünde mi yoksa altında mı yapıldığını dikkate alır ve teknolojileri geniş bir şekilde şöyle sınıflandırır ex situ (yerinden edilmiş) veya yerinde (yerinde). İçinde ex situ yer üstü olarak da bilinen işleme retorting petrol şistinin de çıkarılması yeraltında veya yüzeyde ve sonra bir işleme tesisine nakledildi. Tersine, yerinde işleme, kerojeni hala bir petrol şist yatağı halindeyken dönüştürür ve ardından daha sonra petrol kuyuları, geleneksel ham petrol ile aynı şekilde yükseldiği yerde.[23] Aksine ex situ işleme, kullanılmış petrol şistinin yeraltında kalması nedeniyle yer üstünde madencilik veya kullanılmış petrol şistinin bertaraf edilmesini içermez.[28]

Isıtma yöntemi ile: Yanma ürünlerinden yağlı şistlere ısı aktarma yöntemi doğrudan veya dolaylı olarak sınıflandırılabilir. Yanma ürünlerinin içerisindeki petrol şistiyle temas etmesine izin veren yöntemler imbik olarak sınıflandırılır direkt, yağlı şist ile temas eden başka bir malzemeyi ısıtmak için imbik dışındaki malzemeleri yakan yöntemler şu şekilde tanımlanmaktadır: dolaylı[14]

Isı taşıyıcı ile: Yağlı şistlere ısı enerjisi sağlamak için kullanılan malzemeye bağlı olarak, işleme teknolojileri gazlı ısı taşıyıcı, katı ısı taşıyıcı, duvar iletimi, reaktif akışkan ve hacimsel ısıtma yöntemleri olarak sınıflandırılmıştır.[9][21][23][29] Isı taşıyıcı yöntemler, doğrudan veya dolaylı olarak alt sınıflandırılabilir.

Aşağıdaki tablo, ısıtma yöntemi, ısı taşıyıcı ve konuma göre sınıflandırılan ekstraksiyon teknolojilerini göstermektedir (yerinde veya ex situ).

| Isıtma yöntemine ve konuma göre işleme teknolojilerinin sınıflandırılması (Alan Burnham'a göre)[9][21][23][29] | ||

|---|---|---|

| Isıtma Yöntemi | Yerin üstünde (ex situ) | Yeraltı (yerinde) |

| İçten yanma | Gaz yanması, NTU, Kiviter, Fushun, Birlik A, Paraho Direct, Üstün Doğrudan | Occidental Petroleum MIS, LLNL RISE, Jeokinetik Yatay, Rio Blanco |

| Sıcak geri dönüştürülmüş katılar (inert veya yanmış şeyl) | Alberta Taciuk, Galoter, Enefit, Lurgi-Ruhrgas, TOSCO II, Chevron STB, LLNL HRS, Kabuk Küresi, KENTORT II | – |

| Bir duvardan iletim (çeşitli yakıtlar) | Pumpherston, Fischer Testi, Petrol Teknolojisi, EcoShale Kapsül İçi, Yanma Kaynakları | Kabuk ICP (birincil yöntem), Amerikan Şeyl Yağı CCR, IEP Jeotermik Yakıt Pili |

| Dışarıdan üretilen sıcak gaz | PetroSIX, Birlik B, Paraho Dolaylı, Üstün Dolaylı, Syntec (Smith süreci) | Chevron EZİLMESİ, Omnishale, MWE IGE |

| Reaktif sıvılar | IGT Hytort (yüksek basınçlı H2), donör çözücü süreçleri Rendall Süreci Chattanooga akışkan yataklı reaktör | Kabuk ICP (bazı uygulamalar) |

| Hacimsel ısıtma | – | Radyo dalgası, mikrodalga ve elektrik akımı süreçleri |

Ham petrol şist partikül boyutuna göre: Çeşitli ex situ işleme teknolojileri, imbiklere beslenen yağlı şist partiküllerinin boyutuna göre ayırt edilebilir. Kural olarak, gazlı ısı taşıyıcı teknolojileri, çapı 10 ila 100 milimetre (0,4 ila 3,9 inç) arasında değişen yağlı şeyl topaklarını işlerken, katı ısı taşıyıcı ve duvar iletim teknolojileri, çapı 10 milimetreden (0,4 inç) daha küçük parçacıklar olan ince parçaları işler. .[14]

İmbik oryantasyonu ile: "Ex-situ" teknolojiler bazen dikey veya yatay olarak sınıflandırılır. Dikey imbikler genellikle şist yatağının yerçekimi ile yukarıdan aşağıya hareket ettiği şaft fırınlardır. Yatay imbikler genellikle şistin bir uçtan diğer uca hareket ettiği yatay dönen tamburlar veya vidalardır. Genel bir kural olarak, dikey imbikler bir gaz ısı taşıyıcısı kullanarak topakları işlerken, yatay imbikler ince parçaları katı ısı taşıyıcı kullanarak işler.

Teknolojinin karmaşıklığına göre: Yerinde teknolojiler genellikle şu şekilde sınıflandırılır: yerinde doğru süreçler veya yerinde değiştirildi süreçler. Yerinde doğru işlemler, petrol şistinin madenciliğini veya kırılmasını içermez. Yerinde değiştirildi işlemler, yatakta boşluklar oluşturmak için hedef petrol şist yatağının delinmesini ve kırılmasını içerir. Boşluklar çökeltiden daha iyi bir gaz ve sıvı akışı sağlar, böylece üretilen şeyl yağının hacmini ve kalitesini artırır.[11]

Ex situ teknolojileri

İçten yanma

İçten yanma teknolojileri, piroliz için ısı sağlamak üzere dikey şaft imbikinde malzemeleri (tipik olarak kömür ve yağlı şist gazı) yakar.[9][23] Tipik olarak boyutu 12 milimetre (0.5 inç) ile 75 milimetre (3.0 inç) arasındaki ham yağlı şist parçacıkları imbinin tepesine beslenir ve alçalan petrol şistinden geçen yükselen sıcak gazlar tarafından ısıtılır ve böylece parçalanmaya neden olur. yaklaşık 500 ° C'de (932 ° F) kerojen. Şeyl yağı buharı, gelişen gazlar ve soğutulmuş yanma gazları imbinin üstünden çıkarılır ve ardından ayırma ekipmanına taşınır. Yoğunlaşan şeyl yağı toplanırken, yoğunlaşmayan gaz geri dönüştürülür ve imbik ısısını taşımak için kullanılır. İmbinin alt kısmına, harcanan yağlı şist ve gazları 700 ° C (1.292 ° F) ile 900 ° C (1.650 ° F) arasında ısıtan yanma için hava enjekte edilir. Soğuk geri dönüştürülmüş gaz, şeyl külünü soğutmak için imbinin dibine girebilir.[9][19][30] Union A ve Superior Direct süreçleri bu modelden ayrılır. Birlik A işleminde, yağlı şist, imbinin altından beslenir ve bir pompa onu yukarı doğru hareket ettirir.[9] Superior Direct işleminde, petrol şistleri yatay, segmentlere ayrılmış, halka şeklinde işlenir. gezici ızgaralı imbik.[9][24][31]

Gibi içten yanmalı teknolojiler Paraho Direct vardır termal olarak verimli, çünkü kullanılmış şeyl üzerindeki kömürün yanması ve şeyl külünden ve gelişen gazlardan geri kazanılan ısı, imbinin tüm ısı gereksinimlerini karşılayabilir. Bu teknolojiler, Fischer tahlil veriminin% 80-90'ına ulaşabilir.[29] İki köklü şist petrol endüstrisi içten yanma teknolojilerini kullanır: Kiviter proses tesisleri 1920'lerden beri Estonya'da sürekli olarak işletilmektedir ve bir dizi Çinli şirket faaliyet göstermektedir. Fushun süreci tesisler.

İçten yanmalı teknolojilerin yaygın dezavantajları, yanıcı petrol şist gazının yanma gazları ile seyreltilmesidir. [29] ve 10 milimetreden (0,4 inç) daha küçük parçacıklar işlenemez. Gazın imbik boyunca eşit olmayan dağılımı, sıcak noktalar parçacıkların kaynaşmasına veya parçalanmasına neden olduğunda tıkanmalara neden olabilir.

Sıcak geri dönüştürülmüş katılar

Sıcak geri dönüştürülmüş katı madde teknolojileri, sıcak katı parçacıkları - tipik olarak yağlı şist külünü - geri dönüştürerek yağlı şistlere ısı sağlar. Bu teknolojiler genellikle kullanır döner fırın veya akışkan yatak genellikle 10 milimetreden (0.4 inç) daha küçük çapa sahip ince yağlı şist parçacıklarıyla beslenen imbikler; bazı teknolojiler 2,5 milimetreden (0,10 inç) bile daha küçük parçacıklar kullanır. Geri dönüştürülen parçacıklar ayrı bir bölme veya kapta yaklaşık 800 ° C'ye (1,470 ° F) ısıtılır ve daha sonra şistin yaklaşık 500 ° C'de (932 ° F) ayrışmasına neden olmak için ham yağlı şist ile karıştırılır. Yağ buharı ve şeyl petrol gazı katılardan ayrılır ve yağı yoğunlaştırmak ve toplamak için soğutulur. Yanma gazlarından ve şist külünden geri kazanılan ısı, sıcak devri daim katıları ile karıştırılmadan önce ham yağlı şistin kurutulması ve ön ısıtılması için kullanılabilir.

İçinde Galoter ve Enefit proseslerde, harcanan yağlı şist ayrı bir fırında yakılır ve ortaya çıkan sıcak kül yanma gazından ayrılır ve döner bir fırında yağlı şist parçacıkları ile karıştırılır. Fırından çıkan yanma gazları, sıcak kül ile karıştırılmadan önce yağlı şistleri kurutucuda kurutmak için kullanılır.[32] TOSCO II süreci kullanır seramik Sıcak geri dönüştürülmüş katılar olarak şeyl külü yerine toplar.[11] Ayırt edici özelliği Alberta Taciuk Süreci (ATP), tüm sürecin tek bir dönen çok bölmeli yatay kapta gerçekleşmesidir.[11][14]

Sıcak geri dönüştürülmüş katı maddeler ayrı bir fırında ısıtıldığından, bu teknolojilerden gelen yağlı şeyl gazı yanma egzoz gazı ile seyreltilmez.[9][23] Diğer bir avantaj, imbinin işleyebileceği en küçük parçacıklar üzerinde bir sınır olmaması ve böylece tüm ezilmiş beslemenin kullanılmasına izin vermesidir. Bir dezavantaj, ortaya çıkan daha ince şist külünü işlemek için daha fazla su kullanılmasıdır.

Bir duvardan iletim

Bu teknolojiler ısıyı imbik duvarından geçirerek petrol şistine aktarır. Şeyl besleme genellikle ince parçacıklardan oluşur. Avantajları, imbik buharlarının yanma egzozu ile birleştirilmemesidir.[9][23] Yanma Kaynakları proses, hidrojenle çalışan döner bir fırın kullanır; burada sıcak gaz, bir dış halka.[33][34] Petrol Teknolojisi kademeli elektrikle ısıtılan imbik, birbirinin üstüne istiflenmiş, birbirine bağlı ayrı ısıtma odalarından oluşur.[10][31] Başlıca avantajı, Modüler tasarım taşınabilirliğini ve uyarlanabilirliğini artıran.[31] Kırmızı Yaprak Kaynakları EcoShale Kapsül İçi İşlem, yüzey madenciliğini aşağıdakine benzer daha düşük sıcaklıkta bir ısıtma yöntemiyle birleştirir yerinde bir toprak yapısının sınırları içinde işleyerek işler. Paralel borulardan dolaşan sıcak bir gaz, petrol şist molozunu ısıtır.[10][35][36] Madencilikle oluşturulan boş alan içindeki bir kurulum, topografyanın hızlı bir şekilde ıslahına izin verecektir.[36]Bir duvar teknolojilerinden iletmenin genel bir dezavantajı, yüksek sıcaklıklı alaşımlardan yapılan büyük miktarda ısı ileten duvarlar nedeniyle, büyütüldüğünde imbiklerin daha maliyetli olmasıdır.

Dışarıdan üretilen sıcak gaz

Genel olarak, harici olarak üretilen sıcak gaz teknolojileri, dikey şaft fırınlarda yağlı şist topaklarını da işlemeleri açısından içten yanma teknolojilerine benzer. Bununla birlikte, önemli bir şekilde, bu teknolojilerdeki ısı, imbik kabının dışında ısıtılan gazlar tarafından iletilir ve bu nedenle imbik buharları yanma egzozuyla seyreltilmez.[9][23] Petrosix ve Paraho Dolaylı bu teknolojiyi kullanır.[11][37] İnce parçacıkları yem olarak kabul etmemenin yanı sıra, bu teknolojiler, harcanan şeyl üzerindeki kömürü yakmanın potansiyel ısısını kullanmaz ve bu nedenle daha değerli yakıtları yakmalıdır. Bununla birlikte, kullanılmış şistin yanma eksikliğinden dolayı, bitümlü şist 500 ° C'yi (932 ° F) geçmez ve önemli miktarda karbonat mineral ayrışması ve ardından CO2 bazı petrol şistleri için üretim önlenebilir. Ayrıca, bu teknolojiler, içten yanmalı veya sıcak katı geri dönüşüm teknolojilerinden daha kararlı ve kontrolü daha kolay olma eğilimindedir.

Reaktif sıvılar

Kerogen şistlere sıkı sıkıya bağlıdır ve çoğu kişi tarafından çözünmeye direnir. çözücüler.[38] Bu kısıtlamaya rağmen, özellikle reaktif sıvılar kullanılarak ekstraksiyon test edilmiştir. süper kritik durum.[38] Reaktif akışkan teknolojileri, düşük hidrojen içerikli şistlerin işlenmesi için uygundur. Bu teknolojilerde hidrojen gazı (H2) veya hidrojen vericiler (kimyasal reaksiyonlar sırasında hidrojen veren kimyasallar) kok ile reaksiyona girer öncüler (Petrol şistinde, imbik sırasında kömür oluşturmaya eğilimli, ancak henüz bunu yapmamış kimyasal yapılar).[39] Reaktif akışkan teknolojileri şunları içerir: IGT Hytort (yüksek basınçlı H2) süreç, donör çözücü süreçleri ve Chattanooga akışkan yataklı reaktör.[10][23] IGT Hytort'ta petrol şistleri, yüksek basınçlı hidrojen ortamında işlenir.[40] Chattanooga süreci bir akışkan yataklı reaktör ve petrol şist için hidrojenle çalışan bir ısıtıcı termal kırma ve hidrojenasyon.[10] Laboratuvar sonuçları, bu teknolojilerin genellikle piroliz işlemlerinden önemli ölçüde daha yüksek yağ verimi elde edebildiğini göstermektedir. Dezavantajlar, hidrojen üretiminin ve yüksek basınçlı imbik kaplarının ek maliyeti ve karmaşıklığıdır.

Plazma gazlaştırma

Petrol-şist gazlaştırma için çeşitli deneysel testler gerçekleştirilmiştir. plazma teknolojileri.[41] Bu teknolojilerde petrol şist bombardımanı altındadır radikaller (iyonlar ). Radikaller kerojeni kırar moleküller şekillendirme sentetik gaz ve yağ. Hava, hidrojen veya azot plazma gazı olarak kullanılır ve işlemler bir ark, plazma arkı veya plazma elektroliz modu.[41][42][43] Bu teknolojilerin temel faydası su kullanmadan işlemektir.[42]

Yerinde teknolojileri

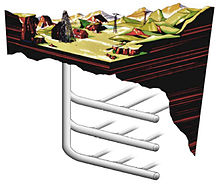

Yerinde Teknolojiler, kaya oluşumuna sıcak sıvılar enjekte ederek veya doğrusal veya düzlemsel ısıtma kaynakları kullanarak yeraltında yağlı şist ısıtır. ısıl iletkenlik ve konveksiyon ısıyı hedef alana dağıtmak için. Şeyl yağı daha sonra formasyona açılan dikey kuyulardan geri kazanılır.[10] Bu teknolojiler, potansiyel olarak belirli bir arazi alanından geleneksel olandan daha fazla şeyl petrolü çıkarabilir. ex situ işleme teknolojileri, çünkü kuyular yüzey madenlerinden daha fazla derinliğe ulaşabilir. Düşük tenörlü yataklardan şist petrolünü geri kazanma fırsatı sunarlar. geleneksel madencilik teknikler çıkarılamadı.[44]

Sırasında Dünya Savaşı II değiştirilmiş yerinde Almanya'da ekstraksiyon süreci önemli bir başarı olmadan uygulandı.[9] En erken başarılı olanlardan biri yerinde süreçler elektrik enerjisi ile yeraltında gazlaştırma idi (Ljungström yöntem) - 1940 ve 1966 yılları arasında şist petrolünün çıkarılması için kullanılan bir süreç Kvarntorp isveçte.[9][45] 1980'lerden önce, birçok varyasyon yerinde süreci Amerika Birleşik Devletleri'nde araştırıldı. İlk değiştirilmiş yerinde Amerika Birleşik Devletleri'ndeki petrol şist deneyi, Occidental Petrol 1972'de Colorado, Logan Wash'da.[11] Çeşitli ısı kaynakları ve ısı dağıtım sistemleri kullanan daha yeni teknolojiler araştırılmaktadır.

Duvar iletimi

Duvar iletimi yerinde teknolojiler, yağlı şist oluşumu içine yerleştirilmiş ısıtma elemanları veya ısıtma boruları kullanır. Yerinde kabuk dönüştürme işlemi (Shell ICP) elektrik kullanır ısıtma elemanları yağlı şist tabakasını yaklaşık dört yıllık bir süre içinde 340 ile 370 ° C arasında ısıtmak için.[46] İşleme alanı çevreden izole edilmiştir yeraltı suyu dolaşımdaki süper soğutulmuş bir sıvı ile doldurulmuş kuyulardan oluşan bir donma duvarı ile.[21][28] Bu işlemin dezavantajları, büyük elektrik enerjisi tüketimi, yoğun su kullanımı ve riskidir. yeraltı suyu kirliliği.[47] Süreç, 1980'lerin başından beri Maun test sahasında test edildi. Piceance Havzası. 1.700 varil (270 m3) yağ 2004 yılında 30 x 40 fitlik (9,1 x 12,2 m) bir test alanında çıkarıldı.[28][46][48]

Tarafından önerilen CCR Sürecinde Amerikan Şeyl Yağı, kızgın buhar veya başka bir ısı transfer ortamı, çıkarılacak olan yağlı şeyl tabakasının altına yerleştirilmiş bir dizi boru içinden dolaştırılır. Sistem, içinden buharın geçtiği yatay kuyuları ve hem dikey ısı transferini sağlayan dikey kuyuları birleştirir. geri akış dönüştürülmüş şeyl petrolü ve üretilen hidrokarbonları toplamak için bir yol. Isı, doğalgazın yanması veya propan ilk aşamada ve sonraki aşamada petrol şist gazı ile.[10][49]

Tarafından önerilen Jeotermik Yakıt Hücreleri Süreci (IEP GFC) Bağımsız Enerji Ortakları şeyl petrolünü, yüksek sıcaklıktaki bir yığın kullanarak yakıt hücreleri. Petrol şist formasyonuna yerleştirilen hücreler, ısınma süresi boyunca doğal gazla ve daha sonra kendi ürettiği petrol şist gazı ile beslenir. atık ısı.[10][45]

Dışarıdan üretilen sıcak gaz

Dışarıdan üretilen sıcak gaz yerinde teknolojiler yer üstünde ısıtılan ve daha sonra petrol şist oluşumuna enjekte edilen sıcak gazları kullanır. Chevron EZİLMESİ tarafından araştırılan süreç Chevron Corporation ile ortaklık içinde Los Alamos Ulusal Laboratuvarı, ısıtılmış karbondioksiti açılan kuyular yoluyla formasyona enjekte eder ve formasyonu içinden gazın dolaştığı bir dizi yatay çatlak yoluyla ısıtmak için.[50] General Synfuels International, Omnishale süreci yağlı şist oluşumuna aşırı ısıtılmış havanın enjeksiyonunu içerir.[10][36] Mountain West Energy Yerinde Buhar Çıkarma işlemi, benzer yüksek sıcaklıkta gaz enjeksiyonu ilkelerini kullanır.[10][51]

ExxonMobil Electrofrac

ExxonMobil 's yerinde teknoloji (ExxonMobil Electrofrac ) hem duvar iletimi hem de hacimsel ısıtma yöntemlerinin elemanları ile elektrikli ısıtma kullanır. Elektriksel olarak iletken bir malzeme enjekte eder. kalsine edilmiş petrol kok içine hidrolik kırıklar daha sonra bir ısıtma elemanı oluşturan petrol şistinin oluşumunda oluşturulur.[10][52][53] Isıtma kuyuları, ayak parmaklarında kesişen ikinci bir yatay kuyu ile paralel bir sıraya yerleştirilir. Bu, her iki uca zıt elektrik yüklerinin uygulanmasına izin verir.[10][53]

Hacimsel ısıtma

Illinois Teknoloji Enstitüsü petrol şist hacimsel ısıtma konseptini geliştirdi Radyo dalgaları (radyo frekansı işleme) 1970'lerin sonlarında. Bu teknoloji daha da geliştirildi Lawrence Livermore Ulusal Laboratuvarı. Petrol şist dikey olarak ısıtılır elektrot dizileri. Daha derin hacimler, onlarca metre aralıklı tesisler tarafından daha yavaş ısıtma hızlarında işlenebilir. Konsept, bir radyo frekansını varsayar. Cilt derinliği onlarca metredir, dolayısıyla iletken ısıtma için gereken termal difüzyon sürelerinin üstesinden gelir.[23][54][55] Dezavantajları arasında yoğun elektrik talebi ve yeraltı suyunun veya kömürün aşırı miktarda enerjiyi emmesi olasılığı vardır.[23] Kritik akışkanlarla bağlantılı olarak radyo frekansı işleme, Raytheon CF Teknolojileri ile birlikte ve Schlumberger.[56][57]

Mikrodalga ısıtma teknolojileri, radyo dalgasıyla ısıtma ile aynı prensiplere dayanmaktadır, ancak radyo dalgası ısıtmanın mikrodalga ısıtmaya göre bir gelişme olduğuna inanılmasına rağmen, enerjisi petrol şist oluşumuna daha fazla nüfuz edebilir.[58] Mikrodalga ısıtma işlemi şu şekilde test edilmiştir: Global Resource Corporation.[59] Electro-Petroleum elektriksel olarak öneriyor gelişmiş petrol geri kazanımı geçerek doğru akım arasında katotlar kuyuların üretiminde ve anotlar ya yüzeyde ya da diğer kuyularda derinlikte bulunur. Akımın petrol şist oluşumundan geçişi, dirençli Joule ısıtma.[10]

Ekonomi

Şeyl petrol üretimi için baskın soru, şeyl petrolünün hangi koşullar altında ekonomik olarak uygun olduğudur. Göre Amerika Birleşik Devletleri Enerji Bakanlığı, günlük 100.000 varil sermaye maliyeti (16.000 m3/ d) ex-situ işleme kompleksi 3–10 milyar dolar.[60] Petrol şist yataklarını geliştirmeye yönelik çeşitli girişimler, yalnızca belirli bir bölgedeki şeyl-petrol üretim maliyeti, petrol veya diğer ikame maddelerinin fiyatından daha düşük olduğunda başarılı olmuştur. Tarafından yapılan bir ankete göre RAND Corporation Amerika Birleşik Devletleri'ndeki varsayımsal bir yüzey imbik kompleksinde şist petrolü üretmenin maliyeti (bir maden, retorting tesisi, tesisi iyileştirmek, destekleyici kamu hizmetleri ve kullanılmış petrol şistinin ıslahı), varil başına 70-95 ABD Doları aralığında (440-600 ABD Doları / m3), 2005 değerlerine ayarlanmıştır. Ticari üretimin başlamasından sonra çıktıda kademeli bir artış olduğu varsayıldığında, analiz, işleme maliyetlerinde kademeli bir düşüşü varil başına 30–40 ABD Doları'na (190-250 ABD Doları / m3) 1 milyar varillik kilometre taşına ulaştıktan sonra (160×106 m3).[8][28] Amerika Birleşik Devletleri Enerji Bakanlığı, ex-situ Varil başına 54 $ 'ın üzerinde sürdürülen ortalama dünya petrol fiyatlarında işleme ekonomik olacaktır ve yerinde işleme varil başına 35 doların üzerindeki fiyatlarla ekonomik olacaktır. Bu tahminler,% 15'lik bir getiri oranını varsaymaktadır.[60] Royal Dutch Shell 2006 yılında Shell ICP teknolojisinin, ham petrol fiyatları varil başına 30 $ 'dan (190 $ / m $) yüksek olduğunda kâr elde edeceğini duyurdu.3), tam ölçekli üretimdeki bazı teknolojiler, varil başına 20 ABD Dolarından bile daha düşük petrol fiyatlarında karlılık iddia ederken (130 $ / m3).[11][61]

Petrol şist imbikinin verimliliğini ve bununla şeyl petrol üretiminin uygulanabilirliğini artırmak için araştırmacılar, birkaç ko-piroliz işlemi önermiş ve test etmiştir. biyokütle, turba, atık zift veya silgi ve plastik Atıklar, petrol şistiyle birlikte imha edilmektedir.[62][63][64][65][66] Bazı modifiye edilmiş teknolojiler, piroliz yan ürünlerini (kömür ve petrol şist gazı) yakmak ve böylece petrol verimini arttırmak, verimi artırmak ve retorting süresini azaltmak için bir akışkan yataklı imbik ile sirküle edilmiş akışkan yataklı bir fırının birleştirilmesini önerir.[67]

Şeyl petrol çıkarma ekonomisini iyileştirmenin diğer yolları, elde edilecek operasyonun boyutunu artırmak olabilir. ölçek ekonomileri, aşağıdaki gibi kömür madenciliğinin bir yan ürünü olan bitümlü şist kullanın Fushun Çin, üretmek özel kimyasallar Tarafından Viru Keemia Grubu Estonya'da atık ısıdan birlikte elektrik üretiyor ve işlenen şist başına daha fazla yağ veren yüksek dereceli şist işliyor.

Petrol şistinin bir enerji kaynağı olarak yaşayabilirliğinin olası bir ölçüsü, çıkarılan petroldeki enerjinin madencilik ve işlemede kullanılan enerjiye oranındadır (Yatırım Enerjisine Geri Dönen Enerji veya EROEI ). 1984'te yapılan bir çalışma, bilinen çeşitli petrol şist yataklarının EROEI'sinin 0.7-13.3 arasında değiştiğini tahmin etmiştir;[68] Bazı şirketler ve daha yeni teknolojiler 3 ile 10 arasında bir EROEI olduğunu iddia ediyor. 2010 Dünya Enerji Görünümü 2010'a göre, EROEI ex-situ işlem tipik olarak 4 ila 5'tir yerinde işlemek bile 2 kadar düşük olabilir.[69]

EROEI'yi artırmak için birkaç kombine teknoloji önerildi. Bunlar, proses atık ısısının kullanımını, örn. gazlaştırma veya artık karbonun (kömür) yanması ve diğer endüstriyel işlemlerden kaynaklanan atık ısının kullanımı, örneğin kömür gazlaştırma ve nükleer güç nesil.[10][70][71]

Ekstraksiyon süreçlerinin su gereksinimleri, suyun kıt bir kaynak olduğu bölgelerde ek bir ekonomik husustur.

Çevresel hususlar

Madencilik petrol şistleri, yer altı madenciliğine kıyasla yüzey madenciliğinde daha belirgin olan bir dizi çevresel etki içerir.[72] Bunlar, ani hızlı maruziyet ve müteakip olarak indüklenen asit drenajını içerir. oksidasyon önceden gömülmüş malzemelerin, dahil metallerin tanıtımı Merkür[73] yüzey suyuna ve yeraltı suyuna, arttı erozyon kükürt gazı emisyonları ve üretimden kaynaklanan hava kirliliği partiküller işleme, taşıma ve destek faaliyetleri sırasında.[54][74] 2002'de, Estonya'daki hava kirliliğinin yaklaşık% 97'si, toplam atığın% 86'sı ve su kirliliğinin% 23'ü, enerji üretimi için ana kaynak olarak petrol şistini kullanan enerji endüstrisinden geldi.[75]

Petrol-şist çıkarımı, madencilik alanındaki arazinin biyolojik ve rekreasyonel değerine ve ekosisteme zarar verebilir. Yanma ve ısıl işlem atık madde oluşturur. Ek olarak, petrol şistinin işlenmesi ve yanmasından kaynaklanan atmosferik emisyonlar şunları içerir: karbon dioksit, bir Sera gazı. Çevreciler, geleneksel fosil yakıtlardan daha fazla sera gazı ürettiği için petrol şistinin üretimine ve kullanımına karşı çıkıyor.[76] Deneysel yerinde dönüştürme süreçleri ve Karbon yakalama ve depolama teknolojiler gelecekte bu endişelerin bir kısmını azaltabilir, ancak aynı zamanda başka sorunlara da neden olabilirler. yeraltı suyu kirlilik.[77] Yaygın olarak petrol şistinin işlenmesiyle ilişkili su kirleticileri arasında oksijen ve nitrojen heterosiklik hidrokarbonlar bulunur. Yaygın olarak tespit edilen örnekler şunları içerir: kinolin türevler piridin ve piridinin çeşitli alkil homologları (pikolin, lutidin ).[78]

Batı ABD ve İsrail gibi kurak bölgelerde su endişeleri hassas konulardır. Negev Çölü, su kıtlığına rağmen petrol-şist çıkarımını genişletme planlarının olduğu yerlerde.[79] Teknolojiye bağlı olarak, yer üstü imbikinde üretilen şeyl yağının varili başına bir ila beş varil su kullanılır.[28][80][81][82] 2008 programatik çevresel etki beyanı ABD tarafından verilen Arazi Yönetimi Bürosu yüzey madenciliği ve imbik operasyonlarının 1 kısa ton (0,91 t) işlenmiş şist başına 2 ila 10 ABD galonu (7,6 ila 37,9 l; 1,7 ila 8,3 imp gal) atık su ürettiğini belirtti.[80] Yerinde Bir tahmine göre işleme, yaklaşık onda biri kadar su kullanır.[83]Çevresel üyeleri dahil aktivistler Yeşil Barış petrol şist endüstrisine karşı güçlü protestolar düzenledi. Bir sonuçta, Queensland Enerji Kaynakları önerileni koy Stuart Oil Shale Projesi Avustralya'da 2004'te beklemeye alındı.[54][84][85]

Ayrıca bakınız

Referanslar

- ^ a b c d Louw, S.J .; Addison, J. (1985). Seaton, A. (ed.). "İskoç petrol şist endüstrisi çalışmaları. Cilt 1 İskoç ve Green River oluşum şeyllerinin endüstrisi, çalışma koşulları ve mineralojisinin tarihi. ABD Enerji Bakanlığı hakkında nihai rapor" (PDF). Tarihsel Araştırma Raporu. Mesleki Tıp Enstitüsü: 35, 38, 56–57. DE-ACO2 - 82ER60036. Arşivlenen orijinal (PDF) 2011-07-26 tarihinde. Alındı 2009-06-05.

- ^ Forbes, R.J. (1970). Başlangıçtan Cellier Blumenthal'ın Ölümüne Kadar Damıtma Sanatının Kısa Tarihi. Brill Yayıncıları. sayfa 41–42. ISBN 978-90-04-00617-1. Alındı 2009-06-02.

- ^ Moody Richard (2007-04-20). "Petrol ve Gaz Şistleri, Tanımlar ve Zaman ve Uzayda Dağılım". Birleşik Krallık'ta Karada Hidrokarbon Kullanımının Tarihçesi (PDF). Londra Jeoloji Topluluğu. s. 1. Arşivlenen orijinal (PDF) 2012-02-06 tarihinde. Alındı 2007-07-28.

- ^ Baston, R.F. (1976). "Petrol şistinin kökeni ve oluşumu". Teh Fu Yen'de; Chilingar, George V. (editörler). Petrol Şeyl. Amsterdam: Elsevier. s. 56. ISBN 978-0-444-41408-3. Alındı 2009-06-05.

- ^ Runnels, Russell T .; Kulstad, Robert O .; McDuffee, Clinton; Schleicher, John A. (1952). "Kansas'ta Petrol Şist". Kansas Jeolojik Etüt Bülteni (96, bölüm 3). Alındı 2009-05-30.

- ^ a b c d Dyni, John R. (2010). "Petrol Şeyl" (PDF). Clarke, Alan W .; Trinnaman, Judy A. (editörler). Enerji kaynakları araştırması (22 baskı). Dünya Enerji Konseyi. s. 93–123. ISBN 978-0-946121-02-1.

- ^ a b Prien, Charles H. (1976). "Son otuz yılda petrol-şist araştırması araştırması". Teh Fu Yen'de; Chilingar, George V. (editörler). Petrol Şeyl. Amsterdam: Elsevier. s. 237–243. ISBN 978-0-444-41408-3. Alındı 2009-06-05.

- ^ a b Francu, Juraj; Harvie, Barbra; Laenen, Ben; Siirde, Andres; Veiderma, Mihkel (Mayıs 2007). Estonya deneyimi ışığında incelenen AB petrol şist endüstrisi üzerine bir çalışma. EASAC tarafından Avrupa Parlamentosu Sanayi, Araştırma ve Enerji Komitesi'ne sunulan bir rapor (PDF) (Bildiri). Avrupa Akademileri Bilim Danışma Konseyi. s. 12–13, 18–19, 23–24, 28. Alındı 2010-06-21.

- ^ a b c d e f g h ben j k l Petrol Şist Teknolojilerinin Bir Değerlendirmesi (PDF). Amerika Birleşik Devletleri Teknoloji Değerlendirme Ofisi. DIANE Yayıncılık. Haziran 1980. s. 108–110, 133, 138–139, 148–150. ISBN 978-1-4289-2463-5. NTIS sipariş no PB80-210115. Alındı 2007-11-03.

- ^ a b c d e f g h ben j k l m n Ö p Yerli Kaynaklardan Güvenli Yakıtlar: Amerika'nın Petrol Şist ve Katranlı Kum Endüstrilerinin Devam Eden Evrimi (PDF). NTEK, Inc. (Rapor) (5 ed.). Amerika Birleşik Devletleri Enerji Bakanlığı, Denizcilik Petrol ve Bitümlü Şist Rezervleri Ofisi. 2007. s. 3, 8, 16–17, 22–29, 36–37, 40–43, 54–57. Alındı 2014-02-09.

- ^ a b c d e f g h ben Johnson, Harry R .; Crawford, Peter M .; Bunger, James W. (2004). Amerika'nın petrol şist kaynaklarının stratejik önemi. Cilt II: Petrol şist kaynakları, teknolojisi ve ekonomisi (PDF) (Bildiri). Petrol Rezervleri Müsteşar Yardımcılığı Ofisi; Denizcilik Petrol ve Bitümlü Şist Rezervleri Ofisi; Amerika Birleşik Devletleri Enerji Bakanlığı. s. 13–16, A2, B3 – B5. Arşivlenen orijinal (PDF) 2014-02-21 tarihinde. Alındı 2014-02-09.

- ^ "Petrol Şist Araştırma Kiralamaları için Adaylıklar, Enerji Teknolojisini Geliştirmeye Önemli İlgi Gösteriyor" (Basın bülteni). Arazi Yönetimi Bürosu. 2005-09-20. Arşivlenen orijinal 2008-09-16 tarihinde. Alındı 2007-07-10.

- ^ Brendow, K. (2009). "Petrol şist - küresel kısıtlama altında yerel bir varlık" (PDF). Oil Shale. Bilimsel-Teknik Bir Dergi. 26 (3): 357–372. doi:10.3176 / yağ. 2009.3.02. ISSN 0208-189X. Alındı 2009-09-25.

- ^ a b c d e Qian Jialin; Wang Jianqiu (2006-11-07). Dünya petrol şist retorting teknolojileri (PDF). Uluslararası Petrol Şisti Konferansı. Çin Petrol Üniversitesi. Amman, Ürdün: Ürdün Doğal Kaynaklar Kurumu. Arşivlenen orijinal (PDF) 2008-05-27 tarihinde. Alındı 2007-06-29.

- ^ a b Aarna, Indrek (2009). "Editörün sayfası. Tallinn'deki 3. Uluslararası Petrol Şisti Sempozyumu" (PDF). Oil Shale. Bilimsel-Teknik Bir Dergi. 26 (3): 349–356. doi:10.3176 / yağ.2009.3.01. ISSN 0208-189X. Alındı 2009-09-25.

- ^ Şans Taylor (2008-08-07). "Ürdün petrol şist potansiyelini kullanmaya hazır". Ürdün Times. Ürdün Basın Vakfı. Arşivlenen orijinal 2011-09-27 tarihinde. Alındı 2008-10-25.

- ^ "San Leon Enerji Ödüllü Fas Petrol Şeyl Arama Projesi". OilVoice. OilVoice. 2009-06-01. Arşivlenen orijinal 2011-09-29 tarihinde. Alındı 2009-06-03.

- ^ "Petrol Şeyl" (PDF). Colorado Maden Okulu. 2008. Alındı 2008-12-24.

- ^ a b c d e Koel Mihkel (1999). "Estonya petrol şisti". Oil Shale. Bilimsel-Teknik Bir Dergi (Ekstra). ISSN 0208-189X. Alındı 2007-07-21.

- ^ a b c Luik, Hans (2009-06-08). Petrol şistinin sıvılaştırılması ve iyileştirilmesi için alternatif teknolojiler (PDF). International Oil Shale Symposium. Tallinn Teknoloji Üniversitesi. Tallinn, Estonya. Arşivlenen orijinal (PDF) 2012-02-24 tarihinde. Alındı 2009-06-09.

- ^ a b c d Speight, James G. (2008). Sentetik Yakıtlar El Kitabı: Özellikler, İşlem ve Performans. McGraw-Hill. sayfa 13, 182, 186. ISBN 978-0-07-149023-8. Alındı 2009-03-14.

- ^ Qian, Jialin; Wang, Jianqiu; Li, Shuyuan (2007-10-15). Çin Petrol Şist Sektöründe Bir Yıllık İlerleme (PDF). 27. Yağlı Şist Sempozyumu. Altın, Colorado: Çin Petrol Üniversitesi. Alındı 2011-05-06.

- ^ a b c d e f g h ben j k Burnham, Alan K .; McConaghy, James R. (2006-10-16). Çeşitli petrol şist işlemlerinin kabul edilebilirliğinin karşılaştırılması (PDF). 26. Yağlı şist sempozyumu. Lawrence Livermore Ulusal Laboratuvarı. Altın, Colorado. s. 2, 17. UCRL-CONF-226717. Alındı 2007-05-27.

- ^ a b "Sentetik Yakıtlar Özeti. Rapor No. FE-2468-82" (PDF). Energy, Inc. Mühendislik Toplulukları Komisyonu: 80, 83–84, 90. Mart 1981. orijinal (PDF) 2011-07-16 tarihinde. Alındı 2009-07-17.

- ^ Gorlov, E.G. (Ekim 2007). "Katı Fosil Yakıtların Termal Çözünmesi". Katı Yakıt Kimyası. 41 (5): 290–298. doi:10.3103 / S0361521907050047. ISSN 1934-8029. S2CID 73546863. (abonelik gereklidir).

- ^ Koel, Mihkel; Ljovin, S .; Hollis, K .; Rubin, J. (2001). "Petrol şist çalışmalarında neoterik çözücülerin kullanılması" (PDF). Saf ve Uygulamalı Kimya. 73 (1): 153–159. doi:10.1351 / pac200173010153. ISSN 0033-4545. S2CID 35224850. Alındı 2010-01-22.

- ^ Baldwin, R. M .; Bennett, D. P .; Briley, R.A. (1984). "Petrol şistinin çözücü hidrojenasyonuna karşı reaktivitesi" (PDF). Amerikan Kimya Derneği. Petrol Kimyası Anabilim Dalı. 29 (1): 148–153. ISSN 0569-3799. Alındı 2014-02-09.

- ^ a b c d e Bartis, James T .; LaTourrette, Tom; Dixon, Lloyd; Peterson, D.J .; Cecchine Gary (2005). Amerika Birleşik Devletleri'nde Petrol Şist Geliştirme. Beklentiler ve Politika Sorunları. Amerika Birleşik Devletleri Enerji Bakanlığı Ulusal Enerji Teknolojisi Laboratuvarı için hazırlanmıştır. (PDF). RAND Corporation. s. x, 15–18, 50. ISBN 978-0-8330-3848-7. Alındı 2007-06-29.

- ^ a b c d Smith, M.W .; Shadle, L.J .; Hill, D. (2007). "NETL'in Geleneksel Olmayan Petrol Kaynak Deposu Perspektifinden Petrol Şistinin Geliştirilmesi". 26th Oil Shale Symposium, Colorado Energy Research Institute, Colorado School of Mines, Golden, CO, 16-18 Ekim 2006. Amerika Birleşik Devletleri Enerji Bakanlığı. OSTI 915351. DOE / NETL-IR-2007-022.

- ^ Geleceğimizi yönlendirecek yakıtlar. Sıvı Taşıma Yakıtları Üretim Teknolojileri Komitesi, Enerji Mühendisliği Kurulu, Amerika Birleşik Devletleri Ulusal Araştırma Konseyi. Ulusal Akademiler Basın. 1990. s. 183. ISBN 978-0-309-08645-5. Alındı 2008-05-04.

- ^ a b c "Ek A: Petrol Şist Geliştirme Geçmişi ve Teknolojiye Genel Bakış" (PDF). Proposed Oil Shale and Tar Sands Resource Management Plan Amendments to Address Land Use Allocations in Colorado, Utah, and Wyoming and Final Programmatic Environmental Impact Statement. Arazi Yönetimi Bürosu. September 2008. pp. 36, 54−55. Alındı 2010-08-07.

- ^ Soone, Jüri; Riisalu, Hella; Kekisheva, Ljudmilla; Doilov, Svjatoslav (2006-11-07). Çevresel olarak sürdürülebilir enerji kullanımı ve petrol şistinin kimyasal potansiyeli (PDF). Uluslararası Petrol Şisti Konferansı. Tallinn Teknoloji Üniversitesi. Amman, Ürdün: Ürdün Doğal Kaynaklar Kurumu. s. 2–3. Arşivlenen orijinal (PDF) 2007-09-28 tarihinde. Alındı 2007-06-29.

- ^ Coates, Ralph L .; Hatfield, Kent E .; Smoot, L. Douglas (2007-10-16). A New Improved Process for Processing Oil Shale Ore into Motor Ready Fuel Products (PDF). 27. Yağlı Şist Sempozyumu. Combustion Resources, Inc. Altın, Colorado: Colorado Maden Okulu. Alındı 2009-04-12.

- ^ Coates, Ralph L .; Hatfield, Kent E .; Smoot, L. Douglas (2007-10-17). CO azaltma yöntemi2 petrol şist imbikli emisyonları (PDF). 27. Yağlı Şist Sempozyumu. Combustion Resources, Inc. Altın, Colorado: Colorado Maden Okulu. Alındı 2009-04-12.

- ^ Biglarbigi, Khosrow; Mohan, Hitesh; Crawford, Peter; Carolus, Marshall (2008-12-04). Economics, Barriers, and Risks of Oil Shale Development in the United States (PDF). 28th United States Association for Energy Economics/International Association for Energy Economics North America Conference. INTEK Incorporated. New Orleans: The United States Association for Energy Economics. Alındı 2009-09-27.

- ^ a b c Crawford, Peter M .; Biglarbigi, Khosrow; Killen, James R.; Dammer, Anton R.; Knaus, Emily (2008-09-22). Advances in World Oil-Shale Production Technologies. Society of Petroleum Engineers Annual Technical Conference and Exhibition. INTEK Incorporated. Denver, Colorado: Petrol Mühendisleri Derneği.

- ^ Laherrère, Jean H. (2005). "Review on oil shale data" (PDF). Hubbert Peak. Alındı 2007-06-17.

- ^ a b Sunggyu Lee (1990). Oil shale technology. CRC Basın. s. 109, 110. ISBN 978-0-8493-4615-6.

- ^ Rex, R.; Janka, J. C.; Knowlton, T. (1984). Cold Flow Model Testing of the Hytort Process Retort Design. 17th Oil Shale Symposium. Altın, Colorado: Colorado School of Mines Press. sayfa 17–36.

- ^ Weil, S. A.; Feldkirchner, H. L.; Punwani, D. V.; Janka, J. C. (21 May 1979). IGT HYTORT Process for hydrogen retorting of Devonian oil shales. National conference on energy and the environment, Pittsburgh, PA, USA. Chicago: Gaz Teknolojisi Enstitüsü. CONF-790571-3.

- ^ a b Messerle, V.E.; Ustimenko, A.B.; Dragosavljevich, Z.N.; Rakin, Petar (September 2009). "Gasification of Oil Shale from Aleksinac Using Plasma Technology. Plasma-Allo-Autothermal Gasification and Plasma Steam Gasification Process Simulation Results" (PDF). 5th International Workshop and Exhibition on Plasma Assisted Combustion (IWEPAC) (Report). Applied Plasma Technologies. s. 58–60. Arşivlenen orijinal (PDF) 2012-01-25 tarihinde. Alındı 2012-03-08.

- ^ a b Al-Mayareh, Malik; Al-Salaymeh, Ahmed; Jovicic, Vojislav; Delgado, Antonio (2011-10-18). Gasification of Jordanian oil shale using nitrogen non-thermal plasma (PDF). 31st Oil Shale Symposium. Combustion Resources, Inc. Altın, Colorado: Colorado Maden Okulu. Alındı 2012-03-08.

- ^ Foret, Todd; Winterburg, Kip; MacClain, Cliff (2007-10-09). Oil shale processing, water treatment and CO2 sequestration with plasma (PDF). 27. Yağlı Şist Sempozyumu. Combustion Resources, Inc. Altın, Colorado: Colorado Maden Okulu. Alındı 2012-03-08.

- ^ Kök, M. V.; Guner, G.; Suat Bağci, A. (2008). "Application of EOR techniques for oil shale fields (in-situ combustion approach)" (PDF). Oil Shale. Bilimsel-Teknik Bir Dergi. 25 (2): 217–225. doi:10.3176/oil.2008.2.04. Alındı 2008-06-07.

- ^ a b Savage, Marshall T. (2006-10-17). Geothermic fuel cells (PDF). 26th Oil Shale Symposium. Altın, Colorado: Colorado Maden Okulu /. Alındı 2009-09-25.

- ^ a b Lee, Sunggyu; Speight, James G .; Loyalka, Sudarshan K. (2007). Alternatif Yakıt Teknolojileri El Kitabı. CRC Basın. s. 290. ISBN 978-0-8247-4069-6. Alındı 2009-03-14.

- ^ Birger, Jon (2007-11-01). "Oil shale may finally have its moment". Servet. CNN. Arşivlenen orijinal 2007-11-18 tarihinde. Alındı 2007-11-17.

- ^ Reiss, Spencer (2005-12-13). "Tapping the Rock Field". WIRED magazine. Alındı 2009-03-14.

- ^ Plan of Operation for Oil Shale Research, Development and Demonstration (R, D/D) Tract (PDF) (Bildiri). E.G.L. Resources, Inc. 2006-02-15. Arşivlenen orijinal (PDF) 2009-05-09 tarihinde. Alındı 2008-05-01.

- ^ Oil Shale Research, Development & Demonstration Project. Operasyon Planı (PDF) (Bildiri). Chevron USA, Inc. 2006-02-15. Arşivlenen orijinal (PDF) 2008-10-06 tarihinde. Alındı 2008-05-01.

- ^ Doyle, Dave (March 2008). "Single well, single gas phase technique is key to unique method of extracting oil vapors from oil shale". World Oil Magazine. Gulf Publishing Company. (abonelik gereklidir). Arşivlenen orijinal 2012-03-05 tarihinde. Alındı 2009-09-27.

- ^ Plunkett, Jack W. (2008). Plunkett's Energy Industry Almanac 2009: The Only Comprehensive Guide to the Energy & Utilities Industry. Plunkett Research, Ltd. s. 71. ISBN 978-1-59392-128-6. Alındı 2009-03-14.

- ^ a b Symington, William A.; Olgaard, David L.; Otten, Glenn A.; Phillips, Tom C.; Thomas, Michele M.; Yeakel, Jesse D. (2008-04-20). ExxonMobil's Electrofrac Process for In Situ Oil Shale Conversion (PDF). AAAPG Annual Convention. San antonio: Amerikan Petrol Jeologları Derneği. Alındı 2009-04-12.

- ^ a b c Burnham, Alan K. (2003-08-20). Slow Radio-Frequency Processing of Large Oil Shale Volumes to Produce Petroleum-like Shale Oil (PDF) (Bildiri). Lawrence Livermore Ulusal Laboratuvarı. UCRL-ID-155045. Alındı 2007-06-28.

- ^ Carlson, R. D.; Blase, E. F.; McLendon, T. R. (1981-04-22). "Development of the IIT Research Institute RF heating process for in situ oil shale/tar sand fuel extraction–an overview". Oil Shale Symposium Proceedings. 14th Oil Shale Symposium: 138–145. CONF-810456.

- ^ "Radio Frequency/Critical Fluid Oil Extraction Technology" (PDF). Raytheon. Arşivlenen orijinal (PDF) 2012-02-11 tarihinde. Alındı 2008-08-20.

- ^ "Schlumberger Acquires Raytheon Technology for Oil Extraction from Oil Shale and Oil Sands". Yeşil Araba Kongresi. 2008-01-23. Alındı 2012-02-14.

- ^ Daniel, David Edwin; Lowe, Donald F.; Oubre, Carroll L.; Ward, Calvin Herbert (1999). Soil vapor extraction using radio frequency heating: resource manual and technology demonstration. CRC Basın. s. 1. ISBN 978-1-56670-464-9. Alındı 2009-09-26.

- ^ "Global Resource Reports Progress on Oil Shale Conversion Process" (Basın bülteni). Global Resource Corp. 2007-03-09. Alındı 2008-05-31 – via Rigzone.

- ^ a b "Fact Sheet: U.S. Oil Shale Economics" (PDF). DOE. Office of Petroleum Reserves. Arşivlenen orijinal (PDF) 2012-01-08 tarihinde. Alındı 2012-04-22.

- ^ Schmidt, S. J. (2003). "New directions for shale oil:path to a secure new oil supply well into this century: on the example of Australia" (PDF). Oil Shale. Bilimsel-Teknik Bir Dergi. 20 (3): 333–346. ISSN 0208-189X. Alındı 2007-06-02.

- ^ Tiikma, Laine; Johannes, Ille; Pryadka, Natalja (2002). "Co-pyrolysis of waste plastics with oil shale". Bildiriler. Symposium on Oil Shale 2002, Tallinn, Estonia: 76.

- ^ Tiikma, Laine; Johannes, Ille; Luik, Hans (March 2006). "Fixation of chlorine evolved in pyrolysis of PVC waste by Estonian oil shales". Journal of Analytical and Applied Pyrolysis. 75 (2): 205–210. doi:10.1016/j.jaap.2005.06.001.

- ^ Veski, R.; Palu, V.; Kruusement, K. (2006). "Co-liquefaction of kukersite oil shale and pine wood in supercritical water" (PDF). Oil Shale. Bilimsel-Teknik Bir Dergi. 23 (3): 236–248. ISSN 0208-189X. Alındı 2007-06-16.

- ^ Aboulkas, A.; El Harfi, K.; El Bouadili, A.; Benchanaa, M.; Mokhlisse, A.; Outzourit, A. (2007). "Kinetics of co-pyrolysis of Tarfaya (Morocco) oil shale with high-density polyethylene" (PDF). Oil Shale. Bilimsel-Teknik Bir Dergi. 24 (1): 15–33. ISSN 0208-189X. Alındı 2007-06-16.

- ^ Ozdemir, M.; A. Akar, A. Aydoğan, E. Kalafatoglu; E. Ekinci (2006-11-07). Copyrolysis of Goynuk oil shale and thermoplastics (PDF). Uluslararası Petrol Şisti Konferansı. Amman, Ürdün: Ürdün Doğal Kaynaklar Kurumu. Arşivlenen orijinal (PDF) 2008-05-27 tarihinde. Alındı 2007-06-29.CS1 bakimi: birden çok ad: yazarlar listesi (bağlantı)

- ^ Siirde, Andres; Martins, Karıncalar (2009-06-07). Yan ürünleri yakmak için CFB fırınlı yağlı şist akışkan yataklı retorting teknolojisi (PDF). International Oil Shale Symphosium. Tallinn, Estonya: Tallinn Teknoloji Üniversitesi. Arşivlenen orijinal (PDF) 2012-02-24 tarihinde. Alındı 2009-05-22.

- ^ Cleveland, Cutler J .; Costanza, Robert; Hall, Charles A. S.; Kaufmann, Robert (1984-08-31). "Energy and the U.S. Economy: A Biophysical Perspective". Bilim. 225 (4665): 890–897. Bibcode:1984Sci...225..890C. doi:10.1126/science.225.4665.890. PMID 17779848. S2CID 2875906.

- ^ IEA (2010). Dünya Enerji Görünümü 2010. Paris: OECD. pp. 165–169. ISBN 978-92-64-08624-1.

- ^ Parkinson Gerald (2006). "Petrol Şist: ABD Büyük Bir Yerli Kaynağa Bir Bakış Daha". Kimya Mühendisliği İlerlemesi. 102 (7). (abonelik gereklidir). Arşivlenen orijinal 2014-06-11 tarihinde. Alındı 2014-02-09.

- ^ Clark, Judy (2008-08-11). "Nuclear heat advances oil shale refining yerinde". Petrol ve Gaz Dergisi. 106 (30). PennWell Corporation. s. 22–24. Alındı 2014-02-09.

- ^ Mittal, Anu K. (10 May 2012). "Unconventional Oil and Gas Production. Opportunities and Challenges of Oil Shale Development" (PDF). Devlet Hesap Verebilirlik Ofisi. Alındı 22 Aralık 2012.

- ^ Western Oil Shale Has a High Mercury Content http://www.westernresearch.org/uploadedFiles/Energy_and_Environmental_Technology/Unconventional_Fuels/Oil_Shale/MercuryinOilShale.pdf Arşivlendi 2011-07-19'da Wayback Makinesi

- ^ "Environmental Impacts from Mining" (PDF). The Abandoned Mine Site Characterization and Cleanup Handbook. Birleşik Devletler Çevre Koruma Ajansı. August 2000. pp. 3/1–3/11. Alındı 21 Haziran 2010.

- ^ Raukas, Anto (2004). "Opening a new decade" (PDF). Oil Shale. Bilimsel-Teknik Bir Dergi. 21 (1): 1–2. ISSN 0208-189X. Alındı 14 Mayıs 2008.

- ^ Driving It Home. Choosing the Right Path for Fueling North America's Transportation Future (PDF) (Bildiri). Doğal Kaynaklar Savunma Konseyi. Haziran 2007. Alındı 19 Nisan 2008.

- ^ Bartis, Jim (26 October 2006). Unconventional Liquid Fuels Overview (PDF). World Oil Conference. Association for the Study of Peak Oil & Gas – USA. Arşivlenen orijinal (PDF) 21 Temmuz 2011'de. Alındı 28 Haziran 2007.

- ^ Sims, G. K. ve E.J. O'Loughlin. 1989. Çevrede piridinlerin bozulması. Çevre Kontrolünde CRC Kritik İncelemeleri. 19 (4): 309-340.

- ^ Speckman, Stephen (22 March 2008). "Oil-shale 'rush' is sparking concern". Deseret Sabah Haberleri. Alındı 6 Mayıs 2011.

- ^ a b "Chapter 4. Effects of Oil Shale Technologies" (PDF). Proposed Oil Shale and Tar Sands Resource Management Plan Amendments to Address Land Use Allocations in Colorado, Utah, and Wyoming and Final Programmatic Environmental Impact Statement. Arazi Yönetimi Bürosu. September 2008. pp. 4‑3. FES 08-32. Alındı 7 Ağustos 2010.

- ^ "Critics charge energy, water needs of oil shale could harm environment". U.S. Water News Online. Temmuz 2007. Arşivlenen orijinal 18 Haziran 2008. Alındı 1 Nisan 2008.

- ^ Al-Ayed, Omar (2008). "Jordan Oil Shale Projesi". Al-Balqa` Uygulamalı Üniversite. Arşivlenen orijinal 3 Haziran 2008'de. Alındı 15 Ağustos 2008.

- ^ Fischer, Perry A. (August 2005). "Hopes for shale oil are revived". World Oil Magazine. Arşivlenen orijinal 9 Kasım 2006'da. Alındı 1 Nisan 2008.

- ^ "Greenpeace happy with part closure of shale oil plant". Avustralya Yayın Kurumu. 22 Temmuz 2004. Alındı 19 Mayıs 2008.

- ^ Anderson, Campbell (2 May 2002). Greenpeace vs the future of Australian oil shale (PDF). The 53rd Sydney Mining Club. Sydney. Alındı 10 Nisan 2009.

Dış bağlantılar

- Oil Shale. A Scientific-Technical Journal (ISSN 0208-189X)

- Oil Shale and Tar Sands Programmatic Environmental Impact Statement (EIS) Information Center. Concerning potential leases of Federal oil sands lands in Utah and oil shale lands in Utah, Wyoming, and Colorado.

- The United States National Oil Shale Association (NOSA)