Pasivasyon (kimya) - Passivation (chemistry)

Pasivasyon, içinde fiziksel kimya ve mühendislik, "pasif" hale gelen, yani gelecekteki kullanım ortamından daha az etkilenen veya aşınan bir malzemeyi ifade eder. Pasivasyon, mikro kaplama olarak uygulanan, baz malzeme ile kimyasal reaksiyonla oluşturulan veya kendiliğinden oluşmasına izin verilen bir dış kalkan malzemesi tabakasının oluşturulmasını içerir. oksidasyon Havada. Bir teknik olarak, pasifleştirme, koruyucu bir malzemenin hafif bir kaplamasının kullanılmasıdır. metal oksit karşı bir kabuk oluşturmak için aşınma.[1] Pasivasyon yalnızca belirli koşullarda meydana gelebilir ve mikroelektronik geliştirmek için silikon.[2] Pasivasyon tekniği kişinin görünümünü güçlendirir ve korur. metalik. Suyun elektrokimyasal arıtılmasında pasifleştirme, devre direncini artırarak işlemin etkinliğini azaltır ve tipik olarak bu etkinin üstesinden gelmek için aktif önlemler kullanılır; en yaygın olanı, kirlenme tabakasının sınırlı reddiyle sonuçlanan polaritenin tersine çevrilmesidir. Elektrot pasivasyonunu önlemek için diğer tescilli sistemler, aşağıda tartışılan, devam eden araştırma ve geliştirmenin konusudur.

Havaya maruz kaldığında, birçok metal doğal olarak sert, nispeten hareketsiz gümüşün kararmasında olduğu gibi yüzey. Demir gibi diğer metaller durumunda, gevşek bir şekilde yapışan korozyon ürünlerinden biraz pürüzlü gözenekli bir kaplama oluşturulur. Bu durumda, ortamda biriken veya çözünen önemli miktarda metal çıkarılır. Korozyon kaplama, baz metalin türüne ve çevresine bağlı olarak korozyon oranını değişen derecelerde azaltır ve oda sıcaklığında hava alüminyum, krom, çinko, titanyum ve silikon (a metaloid ). Korozyon ürününün kabuğu daha derin korozyonu engeller ve bir pasivasyon şekli olarak çalışır. "Doğal oksit tabakası" olarak adlandırılan inert yüzey tabakası, genellikle bir oksit veya a nitrür tek tabaka kalınlığı 0.1-0.3 olannm (1-3 Å) platin gibi bir asil metal için, yaklaşık 1.5 nm (15Å ) silikon için ve birkaç yıl sonra alüminyum için 5 nm'ye (50 Å) yakın.[3][4][5]

Yüzey pasivasyonu ortak anlamına gelir yarı iletken cihaz imalatı modern için kritik süreç elektronik. Bu, bir yarı iletken yüzey atıl hale getirilir ve kristalin yüzeyi veya kenarı ile temas halinde olan hava veya diğer malzemelerle etkileşimin bir sonucu olarak yarı iletken özelliklerini değiştirmez. Bu genellikle bir form kullanılarak elde edilir termal oksidasyon. Silikon bir yarı iletkende bu işlem, elektrik Yüzeyin altındaki iletken silikona güvenilir bir şekilde nüfuz etmek ve üstesinden gelmek için yüzey durumları elektriğin yarı iletken tabakaya ulaşmasını engelleyen.[6][7] Termal oksidasyon ile yüzey pasivasyonu, silikon teknolojisinin temel özelliklerinden biridir ve mikroelektronikte baskındır. Yüzey pasivasyon süreci, Mohamed M. Atalla -de Bell Laboratuvarları 1950'lerin sonlarında.[6] Genellikle imalat için kullanılır MOSFET'ler (metal oksit yarı iletken alan etkili transistörler) ve silikon entegre devre cips (ile düzlemsel süreç ) ve yarı iletken endüstrisi.[6][7] Yüzey pasivasyonu da kritiktir Güneş pili ve karbon kuantum noktası teknolojileri.

Mekanizmalar

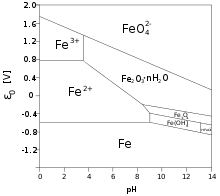

Zamanla oksit tabakasının kalınlığının artmasını yöneten mekanizmaların belirlenmesine büyük ilgi olmuştur. Önemli faktörlerden bazıları ana metalin hacmine göre oksit hacmi, metal oksitten ana metale oksijen difüzyonu mekanizması ve oksidin göreceli kimyasal potansiyelidir. Mikro tanecikler arasındaki sınırlar, eğer oksit tabakası kristalli ise, oksijenin alttaki oksitlenmemiş metale ulaşması için önemli bir yol oluşturur. Bu yüzden, camsı tane sınırları olmayan oksit kaplamalar oksidasyonu geciktirebilir.[9] Pasivasyon için gerekli ancak yeterli olmayan koşullar Pourbaix diyagramları. Biraz Korozyon önleyicileri uygulandıkları metallerin yüzeyinde pasivasyon tabakası oluşumuna yardımcı olur. Çözeltilerde çözünen bazı bileşikler (kromatlar, molibdatlar ) metal yüzeyler üzerinde reaktif olmayan ve çözünürlüğü düşük filmler oluşturur.

Tarih

Keşif

1800'lerin ortalarında, Christian Friedrich Schönbein keşfetti ki bir parça Demir seyreltilmiş Nitrik asit çözülecek ve üretecek hidrojen, ancak demir konsantre nitrik aside yerleştirilir ve ardından seyreltik nitrik aside geri döndürülürse, çok az veya hiç reaksiyon gerçekleşmez. Schönbein, ilk eyaleti aktif durum ve ikincisi pasif durum olarak adlandırdı. Aktif demir pasif demire dokunursa tekrar aktif hale gelir. 1920'de Ralph S. Lillie, aktif bir demir parçasının pasif bir demir tele dokunmasının etkisini ölçtü ve "bir aktivasyon dalgasının tüm uzunluğu boyunca hızla (saniyede birkaç yüz santimetre) yayıldığını" buldu.[10][11]

Yüzey pasivasyonu

Atalla pasivasyon tekniği olarak da bilinen yüzey pasifleştirme işlemi,[12] tarafından geliştirilmiştir Mohamed M. Atalla -de Bell Telefon Laboratuvarları (BTL) 1950'lerin sonlarında.[6][13] 1955'te, Carl Frosch ve Lincoln Derick Bell Telefon Laboratuvarları (BTL) yanlışlıkla şunu keşfetti silikon dioksit (SiO2) büyütülebilir silikon. Oksit tabakasının bazı katkı maddelerinin silikon gofretin içine girmesini engellediğini, diğerlerine izin verdiğini ve böylece pasifleştirici etkisini keşfettiklerini gösterdiler. oksidasyon yarı iletken yüzeyde.[14] 1950'lerin sonlarında, Atalla ayrıca bir termal olarak yetişkin SiO2 katman, konsantrasyonunu büyük ölçüde azalttı silikon yüzeydeki elektronik durumlar,[13] ve SiO'nun önemli kalitesini keşfetti2 filmler elektriksel özelliklerini korumak için p – n kavşakları ve bu elektriksel özelliklerin gazlı ortam ortamı tarafından bozulmasını önler.[15] Bunu buldu silikon oksit katmanlar silikon yüzeyleri elektriksel olarak stabilize etmek için kullanılabilir.[16] Termal olarak büyütülen oksitlerin mekanizmasını inceleyen J.R. Ligenza ve W.G. Spitzer, yüksek kaliteli bir Si /SiO2 Atalla ve Kahng bulgularından yararlanırken.[17][18][19] Atalla, yeni bir yöntem olan yüzey pasivasyon sürecini geliştirdi. yarı iletken cihaz imalatı kaplamayı içeren silikon plaka yalıtkan bir silikon oksit tabakası ile, böylece elektrik, aşağıdaki iletken silikona güvenilir bir şekilde nüfuz edebilir. Bir katmanı büyüterek silikon dioksit bir silikon gofretin üstünde, Atalla üstesinden gelmeyi başardı. yüzey durumları bu, elektriğin yarı iletken tabakaya ulaşmasını engelledi.[6][7] Yüzey pasivasyon işlemi için şu yöntemi geliştirdi: termal oksidasyon silikon yarı iletken teknolojisinde bir dönüm noktasıydı.[20]

Önce entegre devre yongalarının geliştirilmesi, ayrık diyotlar ve transistörler nispeten yüksek sergilendi ters önyargı Kavşak noktası sızıntılar Ve düşük arıza gerilimi, tek kristal silikonun yüzeyindeki büyük tuzak yoğunluğundan kaynaklanır. Atalla'nın yüzey pasifleştirme süreci bu soruna çözüm oldu. İnce bir tabaka olduğunda silikon dioksit silikon yüzeyinde büyüdü Pn kavşağı yüzeyle kesiştiğinde, bağlantının kaçak akımı 10 faktörden 100'e düşürüldü. Bu, oksidin birçok arayüz ve oksit tuzağını azalttığını ve stabilize ettiğini gösterdi. Silikon yüzeylerin oksit pasifleştirilmesi, diyotların ve transistörlerin fabrikasyon önemli ölçüde iyileştirilmiş cihaz özellikleri ile silikonun yüzeyi boyunca sızıntı yolu da etkili bir şekilde kapatılmıştır. Bu temelden biri oldu izolasyon için gerekli yetenekler düzlemsel teknoloji ve entegre devre cips.[21]

Atalla, çalışmalarını ilk kez 1957'de BTL notlarında yayınladı. Elektrokimya Topluluğu 1958'de toplantı.[22][23] Aynı yıl, meslektaşları E. Tannenbaum ve E.J. ile süreçte daha fazla iyileştirme yaptı. Scheibner, sonuçlarını Mayıs 1959'da yayınlamadan önce.[24][25] Göre Fairchild Yarı İletken mühendis Chih-Tang Sah Atalla'nın ekibi tarafından geliştirilen yüzey pasifleştirme süreci, silikon entegre devrenin geliştirilmesine yol açan "izi ateşledi".[21][24] Atalla'nın yüzey pasivasyon yöntemi, 1959'daki birkaç önemli icatın temelini oluşturdu: MOSFET (MOS transistörü) Atalla ve Dawon Kahng Bell Labs'ta düzlemsel süreç tarafından Jean Hoerni -de Fairchild Yarı İletken, ve monolitik entegre devre tarafından çip Robert Noyce 1959'da Fairchild'de.[22][23][21][24] 1960'ların ortalarında, Atalla'nın oksitlenmiş silikon yüzeyler süreci, neredeyse tüm entegre devreleri ve silikon cihazları imal etmek için kullanıldı.[26]

İçinde Güneş pili teknoloji, yüzey pasivasyonu için kritiktir güneş pili verimliliği.[27] İçinde karbon kuantum noktası (CQD) teknolojisi, CQD'ler küçük karbondur nanopartiküller (daha az 10 nm boyut olarak) bir tür yüzey pasivasyonu ile.[28][29][30]

Spesifik malzemeler

Alüminyum

Alüminyum doğal olarak ince bir yüzey tabakası oluşturur alüminyum oksit ile temas halinde oksijen atmosferde denen bir süreçle oksidasyon, birçok ortamda korozyona veya daha fazla oksidasyona fiziksel bir engel oluşturan. Biraz alüminyum alaşımları ancak oksit tabakasını iyi oluşturmaz ve bu nedenle korozyona karşı korunmaz. Bazı alaşımlar için oksit tabakasının oluşumunu artırmaya yönelik yöntemler vardır. Örneğin, depolamadan önce hidrojen peroksit alüminyum bir kap içinde, kap, seyreltik bir çözelti ile durulanarak pasifleştirilebilir. Nitrik asit ve peroksit ile dönüşümlü deiyonize su. Nitrik asit ve peroksit karışımı oksitlenir ve kabın iç yüzeyindeki kirleri çözer ve deiyonize su, asit ve oksitlenmiş kirleri durular.[31]

Genel olarak, alüminyum alaşımlarını pasifleştirmenin iki ana yolu vardır (sayılmaz kaplama, boyama ve diğer bariyer kaplamaları): kromat dönüşüm kaplama ve eloksal. Alclading Metalurjik olarak ince saf alüminyum veya alaşım katmanlarını farklı baz alüminyum alaşımına bağlayan, kesinlikle pasifleştirme değildir. temel alaşım. Bununla birlikte, üzerine kaplanan alüminyum tabaka, oksit tabakasını kendiliğinden geliştirmek ve böylece baz alaşımını korumak için tasarlanmıştır.

Kromat dönüştürme kaplaması, yüzey alüminyumunu kalınlık olarak 0,00001–0,00004 inç (250–1,000 nm) aralığında bir alüminyum kromat kaplamaya dönüştürür. Alüminyum kromat dönüşüm kaplamaları, su ile hidratlanmış jel benzeri bir bileşimle yapı olarak amorftur.[32] Kromat dönüşümü, yalnızca alüminyumu değil, aynı zamanda pasifleştirmenin yaygın bir yoludur. çinko, kadmiyum, bakır, gümüş, magnezyum, ve teneke alaşımlar.

Eloksal, daha kalın bir oksit tabakası oluşturan elektrolitik bir işlemdir. Anodik kaplama, hidratlanmış alüminyum oksitten oluşur ve korozyona ve aşınmaya dirençli kabul edilir.[33] Bu kaplama diğer işlemlerden daha sağlamdır ve ayrıca elektriksel yalıtım, diğer iki işlem olmayabilir.

Demir içeren malzemeler

Demir içeren çelik dahil malzemeler, oksidasyonu ("pas") teşvik ederek ve ardından oksidasyonu bir metalofosfata dönüştürerek bir şekilde korunabilir. fosforik asit ve ayrıca yüzey kaplaması ile korunur. Kaplanmamış yüzey suda çözünür olduğundan, tercih edilen bir yöntem şekillendirmektir. manganez veya çinko bileşikleri olarak bilinen bir işlemle parkerleştirme veya fosfat dönüşümü. Daha eski, daha az etkili ancak kimyasal olarak benzer elektrokimyasal dönüşüm kaplamaları dahildir siyah oksitleyici, tarihsel olarak bluing veya esmerleşme. Sıradan çelik pasifleştiren bir katman oluşturur alkali ortamlar gibi takviye çubuğu içinde Somut.

Paslanmaz çelik

Paslanmaz çelikler korozyona dayanıklıdır, ancak tamamen paslanmaya karşı dayanıklı değildir. Korozyona dirençli çeliklerde yaygın bir korozyon modu, yüzeydeki küçük noktaların, tane sınırları veya gömülü yabancı madde parçaları (öğütme gibi) nedeniyle paslanmaya başlamasıdır. talaş ) su moleküllerinin, alaşıma rağmen bu noktalardaki demirin bir kısmını oksitlemesine izin verir. krom. Bu denir allık. Bazı paslanmaz çelik sınıfları özellikle çizilmeye karşı dayanıklıdır; Bu nedenle bunlardan yapılan parçalar, mühendislik kararlarına bağlı olarak herhangi bir pasifleştirme adımından vazgeçebilir.[34]

Tüm farklı özellikler ve türler arasında ortak olan aşağıdaki adımlar şunlardır: Pasifleştirmeden önce, nesne herhangi bir kirletici maddeden temizlenmeli ve genellikle yüzeyin 'temiz' olduğunu kanıtlamak için bir doğrulama testinden geçmelidir. Nesne daha sonra, müşteri ve satıcı arasında belirtilen yöntemin ve tipin sıcaklık ve kimyasal gereksinimlerini karşılayan bir asidik pasifleştirme banyosuna yerleştirilir. (Sıcaklıklar ortam ile 60 derece C veya 140 derece F arasında değişebilirken, minimum pasivasyon süreleri genellikle 20 ila 30 dakikadır). Parçalar bir sulu banyo kullanılarak nötralize edilir. sodyum hidroksit, daha sonra temiz su ile durulanır ve kurutulur. Pasif yüzey; nem, yüksek sıcaklık, paslanma maddesi (tuz spreyi) veya üçünün bir kombinasyonu kullanılarak doğrulanır. Bununla birlikte, tescilli pasifleştirme süreçleri mevcuttur[35] için martensitik paslanmaz çelik Tipik bir nitrik asit banyosunda pasifleştirme sırasında makinede işlenmiş bir parçanın yüzeyinde mikroskobik süreksizlikler oluşabileceğinden, pasifleştirilmesi zordur.[36] Pasivasyon işlemi eksojen demiri uzaklaştırır,[37] Daha fazla oksidasyonu önleyen pasif bir oksit tabakası oluşturur / geri yükler (pas, paslanma ) ve kir parçalarını, tortuyu veya diğer kaynakla oluşturulan bileşikleri (ör. oksitler) temizler.[37][38]

Pasivasyon süreçleri genel olarak endüstri standartları tarafından kontrol edilir, bugün aralarında en yaygın olanları ASTM A 967 ve AMS 2700'dür. Bu endüstri standartları genellikle müşteriye ve satıcıya bırakılan belirli yöntem seçimiyle kullanılabilecek birkaç pasivasyon sürecini listeler. "Yöntem" bir Nitrik asit - tabanlı pasifleştirici banyo veya sitrik asit -base bazlı banyo, bu asitler kromu koruyarak yüzeydeki demir ve pası temizler. Her yöntemin altında listelenen çeşitli 'tipler', asit banyosu sıcaklığı ve konsantrasyonundaki farklılıkları ifade eder. Sodyum dikromat nitrik bazlı asit banyolarının belirli 'tiplerinde' kromu oksitlemek için katkı maddesi olarak sıklıkla gereklidir, ancak bu kimyasal oldukça toksiktir. Sitrik asit ile, parçanın basitçe durulanması ve kurutulması ve havanın oksitlenmesine izin verilmesi veya bazı durumlarda başka kimyasalların uygulanması, yüzeyin pasifleştirilmesi için kullanılır.

Bazı havacılık ve uzay sanayi üreticilerinin ürünlerini ulusal standardı aşan pasifleştirirken ek yönergelere ve düzenlemelere sahip olmaları alışılmadık bir durum değildir. Çoğu zaman, bu gereksinimler kullanılarak aşağıya doğru kademelendirilir Nadcap veya başka bir akreditasyon sistemi. Paslanmaz çeliğin pasifleşmesini (veya pasif durumunu) belirlemek için çeşitli test yöntemleri mevcuttur. Bir parçanın pasifliğini doğrulamak için en yaygın yöntemler, paslanmaya neden olmak için belirli bir süre yüksek nem ve ısı kombinasyonudur. Pasivasyonu ticari olarak doğrulamak için elektro-kimyasal test cihazları da kullanılabilir.

Nikel

Nikel temel işlemek için kullanılabilir flor pasivasyon tabakasının oluşması nedeniyle nikel florür. Bu gerçek, su arıtma ve kanalizasyon arıtma uygulamalar.

Silikon

Alanında mikroelektronik ve fotovoltaik yüzey pasivasyonu genellikle bir kaplamaya oksidasyonla uygulanır silikon dioksit. Pasivasyonun güneş pillerinin verimliliği üzerindeki etkisi% 3-7 arasında değişmektedir. Pasivasyon, 1000 ° C'de termal oksidasyonla etkilenir. Yüzey direnci yüksektir,> 100 Ωcm.[39]

Ayrıca bakınız

Referanslar

- ^ "Pasivasyon ve Elektro-parlatma - Farklılıklar nelerdir?". https://www.electro-glo.com/passivation-vs-electropolishing-what-are-the-differences/

- ^ IUPAC Altın kitap

- ^ http://www.semi1source.com/glossary/default.asp?searchterm=native+oxide

- ^ O'M. Bockris 1977, s. 1325

- ^ Fehlner, Francis P, Düşük Sıcaklık Oksidasyonu: Vitreöz Oksitlerin Rolü, Bir Wiley-Interscience Yayını, John Wiley & Sons, New York, 1986 ISBN 0471-87448-5

- ^ a b c d e "Martin (John) M. Atalla". Ulusal Mucitler Onur Listesi. 2009. Alındı 21 Haziran 2013.

- ^ a b c "Dawon Kahng". Ulusal Mucitler Onur Listesi. Alındı 27 Haziran 2019.

- ^ Bath Üniversitesi Arşivlendi 3 Mart 2009 Wayback Makinesi & Western Oregon Üniversitesi

- ^ Fehlner, Francis P, ref. 3.

- ^ Lillie, Ralph S. (20 Haziran 1920). "Huzursuz Yaşam Sistemlerinde Geri Kazanım Süreçlerinin Modeli Olarak Pasif Demir Tellerde Geçirgenliğin Geri Kazanımı". Genel Fizyoloji Dergisi. Fizyolojik Laboratuvar, Clark Üniversitesi, Worcester. 3 (2): 129–43. doi:10.1085 / jgp.3.2.129. PMC 2140424. PMID 19871851. Alındı 15 Ağustos 2015.

- ^ Macinnes Duncan A. (1939). Elektrokimyanın ilkeleri. Reinnhold Publishing Corporation. sayfa 447–451.

- ^ Maloberti, Franco; Davies, Anthony C. (2016). Devrelerin ve Sistemlerin Kısa Tarihi: Yeşil, Mobil, Yaygın Ağlardan Büyük Veri Hesaplamaya (PDF). IEEE Devreler ve Sistemler Topluluğu. s. 66. ISBN 9788793609860.

- ^ a b Siyah, Lachlan E. (2016). Yüzey Pasivasyonu Konusunda Yeni Perspektifler: Si-Al2O3 Arayüzünü Anlamak. Springer. s. 17. ISBN 9783319325217.

- ^ Bassett Ross Knox (2007). Dijital Çağ'a: Araştırma Laboratuvarları, Başlangıç Şirketleri ve MOS Teknolojisinin Yükselişi. Johns Hopkins Üniversitesi Yayınları. s. 22–23. ISBN 9780801886393.

- ^ Saxena, A (2009). Entegre devrelerin icadı: anlatılmamış önemli gerçekler. Katı hal elektroniği ve teknolojisindeki gelişmeler üzerine uluslararası seriler. Dünya Bilimsel. s. 96. ISBN 9789812814456.

- ^ Lécuyer, Christophe; Brock, David C. (2010). Mikroçipin Yapımcıları: Fairchild Semiconductor'ın Belgesel Tarihi. MIT Basın. s. 111. ISBN 9780262294324.

- ^ Huff, Howard R. .; Gösele, U .; Tsuya, H. (1998). Silikon Malzeme Bilimi ve Teknolojisi: Sekizinci Uluslararası Silikon Malzeme Bilimi ve Teknolojisi Sempozyumu Bildirileri. Elektrokimya Topluluğu. ISBN 978-1-56677-193-1.

- ^ Lojek, Bo. (2007). Yarı iletken mühendisliğinin tarihi. Berlin: Springer. ISBN 978-3-540-34258-8. OCLC 317626839.

- ^ Morris, Peter Robin (1990). Dünya Yarıiletken Endüstrisinin Tarihi. IET. ISBN 978-0-86341-227-1.

- ^ Huff Howard (2005). Yüksek Dielektrik Sabit Malzemeler: VLSI MOSFET Uygulamaları. Springer Science & Business Media. s. 34. ISBN 9783540210818.

- ^ a b c Wolf, Stanley (Mart 1992). "IC izolasyon teknolojilerinin bir incelemesi". Katı Hal Teknolojisi: 63.

- ^ a b Lojek, Bo (2007). Yarıiletken Mühendisliğinin Tarihçesi. Springer Science & Business Media. pp.120 & 321–323. ISBN 9783540342588.

- ^ a b Bassett Ross Knox (2007). Dijital Çağ'a: Araştırma Laboratuvarları, Başlangıç Şirketleri ve MOS Teknolojisinin Yükselişi. Johns Hopkins Üniversitesi Yayınları. s. 46. ISBN 9780801886393.

- ^ a b c Şah, Chih-Tang (Ekim 1988). "MOS transistörünün tasarımdan VLSI'ye evrimi" (PDF). IEEE'nin tutanakları. 76 (10): 1280–1326 (1290). Bibcode:1988IEEEP..76.1280S. doi:10.1109/5.16328. ISSN 0018-9219.

1956-1960 arasında silikon malzeme ve cihaz araştırmalarında aktif olan bizler, Atalla liderliğindeki Bell Labs grubunun silikon yüzeyini stabilize etmek için yürüttüğü bu başarılı çabayı, silikon entegre devre teknolojisine yol açan izi alevlendiren en önemli ve önemli teknoloji ilerlemesi olarak gördük. ikinci aşamadaki gelişmeler ve üçüncü aşamada hacimli üretim.

- ^ Atalla, M .; Tannenbaum, E .; Scheibner, E.J. (1959). "Silikon yüzeylerin termal olarak büyütülen oksitlerle stabilizasyonu". Bell Sistemi Teknik Dergisi. 38 (3): 749–783. doi:10.1002 / j.1538-7305.1959.tb03907.x. ISSN 0005-8580.

- ^ Donovan, R.P. (Kasım 1966). "Oksit-Silikon Arayüzü". Elektronikte Arıza Fiziği Üzerine Beşinci Yıllık Sempozyum: 199–231. doi:10.1109 / IRPS.1966.362364.

- ^ Siyah, Lachlan E. (2016). Yüzey Pasivasyonu Konusunda Yeni Perspektifler: Si-Al2O3 Arayüzünü Anlamak (PDF). Springer. ISBN 9783319325217.

- ^ Wang, Youfu; Hu, Aiguo (2014). "Karbon kuantum noktaları: Sentez, özellikler ve uygulamalar". Journal of Materials Chemistry C. 2 (34): 6921–39. doi:10.1039 / C4TC00988F.

- ^ Fernando, K.A. Shiral; Sahu, Sushant; Liu, Yamin; Lewis, William K .; Guliants, Elena A .; Caferiyan, Amirhossein; Wang, Ping; Bunker, Christopher E .; Güneş, Ya-Ping (2015). "Karbon Kuantum Noktaları ve Fotokatalitik Enerji Dönüşümünde Uygulamaları". ACS Uygulamalı Malzemeler ve Arayüzler. 7 (16): 8363–76. doi:10.1021 / acsami.5b00448. PMID 25845394.

- ^ Gao, Xiaohu; Cui, Yuanyuan; Levenson, Richard M; Chung, Leland WK; Nie, Shuming (2004). "Yarı iletken kuantum noktaları ile in vivo kanser hedefleme ve görüntüleme". Doğa Biyoteknolojisi. 22 (8): 969–76. doi:10.1038 / nbt994. PMID 15258594. S2CID 41561027.

- ^ Alüminyum Pasivasyon [1]

- ^ Alüminyum Üzerine Kimyasal Dönüşüm Kaplama [2]

- ^ Alüminyum Eloksal İşlemi [3]

- ^ "Paslanmaz Çelik Pasivasyon". Arrow Cryogenics. Arşivlenen orijinal 4 Mart 2014. Alındı 28 Şubat 2014.

- ^ http://www.rpabrasives.com/services/passivation/passivation-process/

- ^ http://www.cartech.com/techarticles.aspx?id=1566

- ^ a b http://www.delstar.com/stefree-steel-passivation

- ^ "Arşivlenmiş kopya" (PDF). Arşivlenen orijinal (PDF) 12 Eylül 2012'de. Alındı 1 Ocak 2013.CS1 Maint: başlık olarak arşivlenmiş kopya (bağlantı)

- ^ Aberle, Armin G. (2000). "Kristal silikon güneş pillerinin yüzey pasivasyonu: Bir inceleme". Fotovoltaikte İlerleme: Araştırma ve Uygulamalar. 8 (5): 473–487. doi:10.1002 / 1099-159X (200009/10) 8: 5 <473 :: AID-PIP337> 3.0.CO; 2-D.

daha fazla okuma

- ASTM (1 Mart 2010), ASTM A967: Paslanmaz çelik parçalar için kimyasal pasivasyon işlemleri için standart şartname (Rev 05e2 ed.), doi:10.1520 / A0967-05E02. Paslanmaz çelik parçaların pasivasyonu için en yaygın ticari şartname. Çeşitli endüstrilerde kullanılır; yeni tasarımlar için son revizyon aktiftir; Mühendislik yeniden gözden geçirilmediyse eski tasarımlar yine de eski revizyonları veya eski standartları gerektirebilir.

- SAE (8 Temmuz 2011), AMS 2700: Korozyona dayanıklı çeliklerin pasivasyonu. (Rev D ed.). AMS özellikleri havacılık endüstrisinde sıklıkla kullanılır ve bazen diğer standartlardan daha katıdır. Yeni tasarımlar için son revizyon aktiftir; Mühendislik yeniden gözden geçirilmediyse eski tasarımlar yine de eski revizyonları veya eski standartları gerektirebilir.

- SAE (16 Şubat 2005), AMS QQ-P-35: Korozyona dayanıklı çelik için pasivasyon işlemleri (Rev. A ed.). AMS-QQ-P-35, 4 Nisan 1997'de ABD federal spesifikasyonu QQ-P-35'in yerini aldı. AMS-QQ-P-35'in kendisi iptal edildi ve Şubat 2005'te AMS 2700 tarafından değiştirildi.

- ABD hükümeti, QQ-P-35: Federal şartname: Korozyona dayanıklı çelik için pasivasyon işlemleri (Rev C ed.). ABD federal spesifikasyonu QQ-P-35, 4 Nisan 1997'de AMS-QQ-P-35 ile değiştirildi. Perry notu. Her ikisi de artık modası geçmiş; yeni tasarımlar için etkisizdirler, ancak mühendislik yeniden gözden geçirilmediyse eski tasarımlar hala kullanılmalarını gerektirebilir.

- Kromat dönüşüm kaplaması (kimyasal film) başına MIL-DTL-5541F alüminyum ve alüminyum alaşımlı parçalar için

- MIL-HDBK-205'te siyah oksit kaplamalar hakkında standart bir genel bakış sağlanmıştır, Demir Esaslı Metallerin Fosfat ve Siyah Oksit Kaplaması. Siyah Oksit kaplamaların özelliklerinin çoğu MIL-DTL-13924'te (eski adıyla MIL-C-13924) bulunabilir. Bu Mil-Spec belgesi ayrıca demir içeren metalleri pasa karşı korumak için çeşitli amaçlarla kullanılmak üzere çeşitli Siyah Oksit kaplama sınıflarını tanımlar.

- Budinski Kenneth G. (1988), Aşınma Direnci için Yüzey Mühendisliği, Englewood Kayalıkları, New Jersey: Prentice Hall, s. 48.

- Brimi, Marjorie A. (1965), Elektrofinishing, New York, New York: American Elsevier Publishing Company, Inc., s. 62–63.

- Bockris, John O'M .; Reddy, Amulya K.N (1977), Modern Elektrokimya: Disiplinlerarası Bir Alana Giriş, 2Plenum Basın ISBN 0-306-25002-0.

- Pasifleştirme: Boyanabilirlik Üzerine Tartışma http://www.coilworld.com/5-6_12/rlw3.htm