Vida dişi - Screw thread

Bir vida dişi, genellikle kısaltıldı Konu, bir helezoni dönme ve doğrusal hareket veya kuvvet arasında dönüştürmek için kullanılan yapı. Vida dişi, etrafına sarılmış bir çıkıntıdır. silindir veya koni bir sarmal biçiminde, birincisi a Düz iplik ve ikincisi bir konik Konu. Vida dişi, cihazın temel özelliğidir. basit bir makine olarak vidalamak ve ayrıca dişli bağlantı elemanı.

mekanik avantaj bir vida dişinin miktarı, öncülük etmek, bu, vidanın bir devirde gittiği doğrusal mesafedir.[1] Çoğu uygulamada, bir vida dişinin başı öyle seçilir ki sürtünme doğrusal hareketin dönmeye dönüştürülmesini önlemek için yeterlidir, yani vida, herhangi bir harici dönme kuvveti olmadığı sürece doğrusal kuvvet uygulandığında bile kaymaz. Bu özellik, kullanımlarının büyük çoğunluğu için gereklidir. Bir tutturucunun vida dişinin sıkılması, sürtünme ve hafif bir şekilde hızlı bir şekilde yapışana kadar bir kamanın bir boşluğa sokulmasıyla karşılaştırılabilir. elastik deformasyon.

Başvurular

Vida dişlerinin birkaç uygulaması vardır:

- Sabitleme:

- Gibi bağlantı elemanları tahta çivileri plastik vidalar, makine vidaları, Fındık, ve cıvatalar.

- Bağlanıyor dişli borular ve hortumlar birbirlerine ve kapaklar ve demirbaşlar.

- Üzerinden vites küçültme solucan sürücüler

- Dönme hareketini doğrusal harekete dönüştürerek nesneleri doğrusal olarak hareket ettirmek, kurşun vida bir kriko.

- Doğrusal hareketi dönme hareketiyle ilişkilendirerek (ve eşzamanlı olarak büyüterek) ölçüm mikrometre.

- Hareket eden nesnelerin her ikisi de doğrusal ve eşzamanlı olarak hareketi ölçerek, yukarıda bahsedilen iki işlevi birleştirerek, bir kılavuz vidasında olduğu gibi torna.

Tüm bu uygulamalarda vida dişinin iki ana işlevi vardır:

- Dönme hareketini doğrusal harekete dönüştürür.

- Karşılık gelen dönüş olmadan doğrusal hareketi önler.

Tasarım

Cinsiyet

Her eşleşen iplik çifti, dış ve içolarak tanımlanabilir erkek ve kadın. Örneğin, bir vidalamak erkek dişlere sahipken, eşleşen deliği (somunda veya alt tabakada) dişi dişlere sahiptir. Bu mülk denir Cinsiyet.

El tercihi

Bir ipliğin sarmalı olarak bilinen iki olası yönde bükülebilir. ellilik. İpliklerin çoğu, sarmalın merkezinden geçen eksende bir bakış açısından bakıldığında, dişli öğe döndüğünde izleyiciden uzaklaşacak şekilde yönlendirilir. saat yönünde saat yönünün tersine çevrildiğinde izleyiciye doğru hareket eder. Bu bir sağlak (RH), çünkü sağ el kavrama kuralı. Ters yöne yönlendirilen konular olarak bilinir Solak (LH).

Genel bir kural olarak, sağ elini kullanmak vida dişleri için varsayılan el tercihidir. Bu nedenle, dişli parçaların ve bağlantı elemanlarının çoğu sağ yönlü dişlere sahiptir. Solak iş parçacığı uygulamaları şunları içerir:

- Bir şaftın dönüşünün, uygulanan tork veya tork nedeniyle sıkılmak yerine geleneksel bir sağ elle kullanılan somunun gevşemesine neden olduğu durumlarda sürtünme kaynaklı devinim. Örnekler şunları içerir:

- sol pedal bir bisiklet.[2]

- Sol taşlama çarkı bir tezgah değirmeni.

- Aks somunları veya daha az yaygın olarak, bijon somunları bazı otomobillerin sol tarafında.

- Bazı daire testere bıçaklarındaki sabitleme somunu - büyük tork başlangıçta somunu sıkma eğiliminde olmalıdır.

- İş mili açık fırça kesici ve çizgi düzeltici kafalar, böylece tork bağlantıyı gevşetmek yerine sıkma eğilimindedir

- Sağ taraftaki dişler ile kombinasyon halinde gerdirme ve sıkıştırma saplamaları.[3]

- Bazı gaz kaynağı bağlantılarında, tehlikeli yanlış bağlantıları önlemek için, örneğin:

- Gaz kaynağında yanıcı gaz kaynağı sol elle kullanılan dişleri kullanırken, oksijen kaynağı varsa geleneksel bir dişe sahiptir.

- POL valfi için LPG tüpleri

- Bağlantıyı sıkmak veya gevşetmek için hiçbir dişli boru ucunun döndürülemediği bir durumda (örneğin, bir binadaki birkaç odadan geçen geleneksel ısıtma borularında). Böyle bir durumda, bağlantı bir sağ elini ve bir sol elini kullanacak.

- Bazı durumlarda, örneğin erken tükenmez kalem, "gizli" bir sökme yöntemi sağlamak için.

- Topçu mermilerinde, mermi ateşlendiğinde ne olacağına dair mermiye vidalanan herhangi bir şey dikkate alınmalıdır, örneğin merminin altından tabana vidalanan herhangi bir şey sol el dişli olmalıdır.

- Aşağıdaki gibi daha sezgisel bir eylem vermek için mekanizmalarda:

- Bir çapraz sürgünün kılavuz vidası torna kılavuz vida saat yönünde döndürüldüğünde çapraz sürgünün operatörden uzaklaşmasına neden olmak için.

- "Bailey" (veya "Stanley-Bailey") tipi bir metalin kesme vidasının derinliği düzlem (araç) bıçağın düzenleyici bir sağ el parmağı yönünde hareket etmesi için.

- Biraz Edison tabanı lambalar ve armatürler (daha önce New York City Metrosu veya öncesibirinci Dünya Savaşı Sprague-Thomson demiryolu aracı Paris Metrosu ) diğer aydınlatma armatürlerinde kullanılamayacakları için hırsızlığı caydırmak için sol tarafta bulunan bir dişe sahip olmalıdır.

Form

Bir ipliğin enine kesit şekline genellikle onun adı verilir form veya iplik formu (ayrıca hecelendi iplik formu). Olabilir Meydan, üçgensel, yamuk veya diğer şekiller. Şartlar form ve iplik formu bazen birlikte ele alınan tüm tasarım yönlerine (enine kesit şekli, aralık ve çaplar) atıfta bulunur, ancak genellikle vida tarafından kullanılan standartlaştırılmış geometriye atıfta bulunur. Ana iplik kategorileri arasında makine iplikleri, malzeme iplikleri ve güç iplikleri bulunur.

Üçgen diş biçimlerinin çoğu bir ikizkenar üçgen. Bunlar genellikle denir V-konuları veya vee-thread'ler şekli nedeniyle harf V. 60 ° V-dişler için ikizkenar üçgen, daha spesifik olarak, eşkenar. İçin payandalar üçgen Scalene.

Teorik üçgen genellikle kesilmiş değişen derecelerde (yani, üçgenin ucu kısa kesilir). Kesintinin olmadığı (veya önemsiz kabul edilen çok küçük bir miktar) bir V-dişlisine bir keskin V-iplik. Pratik nedenlerden dolayı kesme meydana gelir (ve standartlarda kodlanmıştır) - diş açma veya diş açma aracı pratikte mükemmel bir şekilde keskin bir uca sahip olamaz ve yine de kesme arzu edilir, çünkü aksi takdirde:

- Kesme veya şekillendirme aletinin kenarı çok kolay kırılır;

- Parçanın veya tutturucunun diş tepeleri, çapaklar kesildiğinde ve eziklerden (çentiklerden) kaynaklanan gelecekteki ek çapaklamalara karşı çok hassas olacaktır;

- Çiftleşen erkek ve dişi dişlerin kökleri ve tepeleri, V'nin eğimli taraflarının, adım çapı ve kir ve çentik kaynaklı çapaklardaki hatalara rağmen düzgün bir şekilde buluşmasını sağlamak için açıklığa ihtiyaç duyar.

- İplik formunun ucu ipliğe çok az güç katar.

İçinde Bilyalı vidalar erkek-dişi çiftlerinin arasında yatak bilyeleri vardır. Makaralı vidalar bilyalar yerine geleneksel diş formları ve dişli makaralar kullanın.

Açı

Kesitsel şeklin dahil edilen açı karakteristiği genellikle diş açısı. Çoğu V-iş parçacığı için bu, 60 olarak standartlaştırılmıştır derece, ancak herhangi bir açı kullanılabilir. Bu açıyı ölçmek için enine kesit, ipliğin üretildiği silindir veya koninin eksenini içeren bir düzlem üzerinde bulunur.

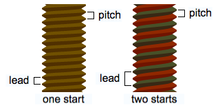

Liderlik, satış konuşması ve başlangıçlar

Öncülük etmek /ˈlbend/ ve Saha yakından ilişkili kavramlardır. Çoğu vida için aynı oldukları için kafaları karışabilir. Öncülük etmek vidanın bir tam dönüşü (360 °) ile kaplanan, vidanın ekseni boyunca olan mesafedir. Saha bir dişin tepesinden diğerine olan mesafedir. Çünkü vida diş formlarının büyük çoğunluğu tek başlangıç iplik biçimleri, kurşun ve adım aynıdır. Tek başlangıç, vida gövdesinin silindirinin etrafına sarılmış yalnızca bir "çıkıntı" olduğu anlamına gelir. Vida gövdesi bir tur (360 °) her döndüğünde, eksenel olarak bir çıkıntının genişliği kadar ilerlemiştir. "Çift başlangıç", vida gövdesinin silindirinin etrafına sarılmış iki "çıkıntı" olduğu anlamına gelir.[4] Vida gövdesi bir tur (360 °) her döndüğünde, eksenel olarak iki çıkıntının genişliği kadar ilerlemiştir. Bunu ifade etmenin başka bir yolu da olası satış ve adımın parametrik olarak ilişkili olmasıdır ve parametre bu onları ilişkilendirir, başlangıçların sayısı çoğu zaman 1 değerindedir, bu durumda ilişkileri eşit olur. Genel olarak, kurşun, başlama sayısı ile perde çarpılarına eşittir.

Metrik dişler genellikle aralıklarıyla, yani diş başına ne kadar mesafe ile tanımlanırken, inç tabanlı standartlar genellikle ters mantığı kullanır, yani belirli bir mesafede kaç diş oluştuğunu kullanır. Böylelikle inç temelli dişler, Inç başına iplikler (TPI). Pitch ve TPI, aynı temel fiziksel özelliği, yalnızca farklı terimlerle tanımlar. İnç, perde için ölçüm birimi olarak kullanıldığında, TPI perdenin tersidir ve tersi de geçerlidir. Örneğin, bir1⁄4-20 diş 20 TPI'ye sahiptir, bu da onun adımı olduğu anlamına gelir1⁄20 inç (0,050 inç veya 1,27 mm).

Bir dişin tepesinden diğerine olan mesafe olarak, perde ile karşılaştırılabilir. dalga boyu bir dalga. Başka bir dalga benzetmesi de, perde ve TPI'nin benzer şekilde birbirinin tersi olmasıdır. dönem ve sıklık birbirinin tersidir.

Kaba ve ince

Kaba dişler, daha büyük hatveli olanlardır (eksenel mesafe başına daha az diş) ve ince dişler daha küçük hatveli olanlardır (eksenel mesafe başına daha fazla diş). Kaba dişler, vida çapına göre daha büyük bir diş şekline sahiptir, burada ince dişler vida çapına göre daha küçük bir diş şekline sahiptir. Bu ayrım, kaba ve ince dişler arasındaki farka benzer. testere veya dosya veya kaba kum ve ince kum arasında zımpara kağıdı.

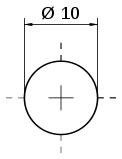

Ortak V-diş standartları (ISO 261 ve Birleşik İş Parçacığı Standardı ) her büyük çap için kaba bir adım ve ince bir adım içerir. Örneğin,1⁄2-13 UNC serisine (Birleşik Ulusal Kaba) aittir ve1⁄2-20 UNF serisine aittir (Birleşik Ulusal Ceza). Benzer şekilde, ISO 261'e göre M10 (10 mm nominal dış çap), 1.5 mm adımlı kaba dişli versiyona ve 1.25 mm adımlı ince dişli versiyonuna sahiptir.

Dönem kaba burada daha düşük kalite anlamına gelmez ve terim ince daha yüksek kalite anlamına gelir. Vida diş aralığı referans alınarak kullanıldığında terimlerin kullanılan toleranslarla (hassasiyet derecesi) veya işçilik miktarı, kalite veya maliyetle hiçbir ilgisi yoktur. Vida çapına göre dişlerin boyutunu ifade ederler.

Kaba iplikler sıyrılmaya ve çapraz diş açmaya karşı daha dirençlidir çünkü daha fazla yan yüzeye sahiptirler. Kaba dişler, birim uzunluk başına daha az dönüş gerektirdiklerinden çok daha hızlı kurulur. Daha ince dişler, aynı çaptaki dişler için daha geniş bir gerilim alanına sahip oldukları için daha güçlüdür. Daha küçük helis açısına sahip olduklarından ve daha ince ayara izin verdiklerinden, ince dişlerin gevşemeleri daha az olasıdır. Daha ince dişler, daha az sıkma torku ile daha fazla ön yük geliştirir.[5]

Çaplar

Üç karakteristik çap vardır (⌀ ) iş parçacığı: büyük çap, küçük çap, ve Saha çapı: Endüstri standartları, tanınan tüm diş boyutları için bunların her biri için minimum (min.) Ve maksimum (maks.) Sınırları belirtir. Minimum sınırlar dış (veya cıvata, ISO terminolojisinde) ve maksimum limitler iç (fındık), diş boyutları, dişlerin ana malzeme için gerilme mukavemeti sınırlarında sıyrılmamasını sağlamak için vardır. İç dişler için minimum sınırlar ve dış dişler için maksimum sınırlar, dişlerin birbirine uymasını sağlamak için vardır.

Büyük çap

Dişlerin eksenini içeren bir düzlemde bir enine kesit görünüm alındığından, dişlerin ana çapı, diş profilinin yüksekliğini sınırlayan iki uç çaptan daha büyük olanıdır. Bir vida için bu, dış çapıdır (OD). Bir somunun ana çapı doğrudan ölçülemeyebilir, ancak uygun / devam etmeyen göstergelerle test edilebilir.

Dişler birbirine uyacak şekilde tasarlandıysa, dış dişlerin ana çapı normalde iç dişlerin ana çapından daha küçüktür. Ancak bu gereklilik tek başına aynı adıma sahip bir cıvata ve somunun birbirine uyacağını garanti etmez: aynı gereklilik dişlerin küçük ve adım çapları için ayrı ayrı yapılmalıdır. Arasında bir boşluk sağlamanın yanı sıra tepe cıvata dişlerinin ve kök Somun dişlerinde, açıklıkların bağlantı elemanlarının başarısız olmasına neden olacak kadar aşırı olmadığından da emin olunmalıdır.

Küçük çap

Küçük çap, ipliğin alt uç çapıdır. İkiye bölünen ana çap eksi küçük çap, dişin yüksekliğine eşittir. Bir somunun küçük çapı, iç çapıdır. Bir cıvatanın küçük çapı, uygula / gitme göstergeleri ile veya doğrudan bir optik karşılaştırıcı.

Sağdaki şekilde gösterildiği gibi, farklı ana ve hatve çapları ile eşleşen küçük çaplara sahip eşit aralıklı ve açılı dişler tam olarak oturuyor gibi görünebilir, ancak bunu yalnızca radyal olarak yapar; Sadece büyük çapları eşleşen (gösterilmemiştir) dişler de radyal harekete izin vermeyecek şekilde görselleştirilebilir. İndirgenmiş malzeme durumudişler arasındaki kullanılmayan boşluklar nedeniyle, bağlantı elemanlarını aşırı derecede zayıflatmamak için en aza indirilmelidir.

Saha çapı

Adım çapı (PD veya D2) iç veya dış belirli bir dişin), dişin eksenini içeren bir enine kesit düzleminde görüntülendiğinde, eşit mesafeli noktalarda diş yan yüzlerini kesen, dişe eksenel olarak eşmerkezli olan silindirik bir yüzeyin çapıdır. bu noktalar arasındaki mesafe tam olarak yarım adım mesafesidir. Eşdeğer olarak, eksene paralel uzanan bir çizgi ve bir mesafe D2 ondan uzakta, "PD hattı", keskin-V Test edilen ipliğin kanatları ile tam olarak yüksekliğinin% 50'sinde çakışan kanatlara sahip dişin formu. Kenarların belirtilen diş standardı için doğru şekle, açıya ve hatveye sahip olduğunu varsaydık. Genelde majörle ilgisizdir (D) ve küçük (D1) çaplar, özellikle bu çaplarda keskin-V formunun tepe ve kök kesilmeleri bilinmiyorsa. İdeal olan her şey, D2, D, & D1birlikte, iplik formunu tam olarak tanımlayacaktır. PD bilgisi, kenarları diş kanatlarının düz kenarlarıyla çakışan keskin V diş formunun konumunu belirler: örneğin, dış dişin tepesi bu kenarları bir radyal yer değiştirmeyi keser. D − D2 PD hattının konumundan uzakta.

Karşıt dişlerin kökü ve tepesi arasında orta düzeyde negatif olmayan açıklıklar olması ve diğer her şeyin ideal olması koşuluyla, bir vida ve somunun adım çapları tam olarak eşleşiyorsa, ikisi arasında birleştirilmiş haliyle hiçbir boşluk olmamalıdır. , pozitif kök-tepe açıklıkları varlığında bile. Bu, dişlerin kanatlarının birbiriyle yakın temasa geçtiği durumdur, kökler ve tepeler olmasa bile önce.

Bununla birlikte, bu ideal koşul, pratikte yalnızca yaklaşık olarak tahmin edilebilir ve genellikle anahtar destekli montaj gerektirir ve muhtemelen dişlerin gevşemesine neden olur. Bu nedenle bazıları ödenekİdeal vida dişi formundan sapma olasılığını ortadan kaldırmak için, iç ve dış dişlerin PD'leri arasındaki veya minimum fark, genel olarak sağlanmalıdır. girişim ve el montajını angajman uzunluğuna kadar hızlandırmak için. Bu tür ödenekler veya temel sapmalar, ISO standartlarının dediği gibi, karşılık gelen çeşitli derecelerde sağlanır sınıflar çeşitli diş boyutları için uygun. Bir uçta, bir sınıf tarafından tolerans sağlanmamaktadır, ancak dış dişin maksimum PD'si, belirtilen toleranslar dahilinde, iç dişin minimum PD'si ile aynı olacak şekilde belirtilmiştir ve bu ikisinin bir miktar gevşeklikle birleştirilebilmesini sağlar. Tolerans marjı nedeniyle uyum hala mümkündür. Bir sınıf girişim uyumu hatta, vidanın PD'sinin somunun PD'sinden en azından pay miktarı kadar büyük olduğu durumlarda negatif toleranslar sağlayabilir.

Dış dişlerin adım çapı çeşitli yöntemlerle ölçülür:

- Adanmış bir tür mikrometre V-örs ve konik bir mil ucuna sahip olan dişli mikrofon veya adım mikrofonu olarak adlandırılan, doğrudan bir okuma için dişli yanlara temas eder.

- Genel amaçlı bir mikrometre (düz örs ve mil), diş yan yüzeyleri üzerinde duran bir dizi üç tel üzerinde kullanılır ve okumadan bilinen bir sabit çıkarılır. (Teller, "teller" ortak adı olmasına rağmen, kesin boyutta topraklanmış olan gerçek ölçü pimleridir.) Bu yönteme 3 telli yöntem denir. Bazen telleri yerinde tutmak için gres kullanılır ve kullanıcının parçayı, mikrofonu ve telleri yerine oturtmasına yardımcı olur.

- Bir optik karşılaştırıcı PD'yi grafik olarak belirlemek için de kullanılabilir.

Uyum sınıfları

Erkek ve dişinin birbirine uyma şekli de dahil Oyna ve sürtünme, diş standartlarında sınıflandırılır (kategorize edilir). Belli bir başarmak uygunluk sınıfı boyut (boyut) için tolerans aralıkları dahilinde çalışabilme yeteneği gerektirir ve yüzey. Uyum sınıflarını tanımlamak ve elde etmek, değiştirilebilirlik. Sınıflar arasında 1, 2, 3 (gevşekten sıkıya); A (harici) ve B (dahili); ve H ve D sınırları gibi çeşitli sistemler.

Tolerans sınıfları

Konu sınırı

Konu sınırı veya adım çapı sınırı diş aralığı çapının toleransını sınıflandırmak için kullanılan bir standarttır. musluklar. İngiliz ölçü birimi için, adım çapının sırasıyla temel değerinden kaç adet 0.0005 inç fazla veya küçük olduğunu belirleyen H veya L limitleri kullanılır. Bu nedenle, H sınırı 3 olarak belirlenmiş bir musluk H3, taban aralığı çapından 0.0005x3 = 0.0015 inç daha büyük bir adım çapına sahip olacaktır ve bu nedenle, bir H2 musluğundan daha gevşek bir geçme ile bir iç dişin kesilmesine neden olacaktır. Metrik, İngiliz ölçü birimi ile aynı sistem olan D veya DU sınırlarını kullanır, ancak büyük ve küçük boyutlar için sırasıyla D veya DU belirleyicileri kullanır ve 0,013 mm (0,51 mil) birimlerle gider.[6]Genel olarak kılavuzlar H1 ila H5 ve nadiren L1 aralığındadır.

Bir dişin hatve çapı, tek bir dişin radyal enine kesitinin hatvenin yarısına eşit olduğu durumda ölçülür, örneğin: 16 adım diş =1⁄16 in = 0.0625 adımda dişin gerçek adım çapı radyal kesitte ölçülür 0.03125 içinde.

Değiştirilebilirlik

Erkek ve dişi ipliklerin tahmin edilebilecek şekilde başarılı bir şekilde eşleşmesini sağlamak ve erkekler ve dişiler arasında garantili değiştirilebilirlik elde etmek için, biçim, boyut ve bitiş standartları mevcut olmalı ve bunlara uyulmalıdır. İpliklerin standardizasyonu aşağıda tartışılmaktadır.

Diş derinliği

Vida dişleri neredeyse hiçbir zaman tam olarak keskin hale getirilmez (tepede veya kökte kesme olmaz), bunun yerine kesilerek son bir diş derinliği bu, perde değerinin bir kesri olarak ifade edilebilir. UTS ve ISO standartları, tolerans aralıkları dahil olmak üzere kesme miktarını kodlar.

Kusursuz bir şekilde keskin 60 ° V-vida dişi 0,866 hatveye eşit bir diş derinliğine (kökten tepeye "yükseklik") sahip olacaktır. Bu gerçek bir eşkenar üçgenin geometrisine özgüdür - temelin doğrudan bir sonucu trigonometrik fonksiyonlar. Ölçü birimlerinden bağımsızdır (inç - mm). Ancak, UTS ve ISO dişleri keskin dişler değildir. Büyük ve küçük çaplar, keskin V'nin her iki tarafındaki kesmeleri sınırlar.

Metrik (ör. M8) ve Birleştirilmiş (ör.5⁄16 in) dişler, erkek dişin teorik ana çapıdır ve bu çaptır (çapsal olarak) tarafından kesilir.0.866⁄4 "temel" (keskin köşeli) üçgenlerin uçları üzerindeki boyuttan perde. Erkek ipliğin tepelerinde ortaya çıkan daireler teorik olarak perde genişliğinin sekizde biridir (gösterimle ifade edilir)1⁄8p veya 0.125p), gerçek geometri tanımının bundan daha fazla değişken içermesine rağmen. Tam (% 100) UTS veya ISO dişlisinin yüksekliği yaklaşık 0,65p.

İplikler biraz daha fazla kesilebilir (ve çoğu zaman) 0,65'in% 60 ila% 75'i kadar diş derinliği verir.p değer. Örneğin,% 75'lik bir iplik, ipliği kesmek için gereken kuvvetin önemli ölçüde azaltılması karşılığında yalnızca küçük bir miktar gücü feda eder. Sonuç şudur: dokun ve öl aşınma azalır, kırılma olasılığı azalır ve genellikle daha yüksek kesme hızları kullanılabilir.

Bu ek kısaltma, biraz daha büyük bir dokunun matkap dişi dişlerde veya erkek dişlerde iş parçasının dişli bölgesinin çapını hafifçe azaltarak, ikincisi ipliğin büyük çap. Dişi dişler söz konusu olduğunda, kılavuz delme çizelgeleri tipik olarak yaklaşık% 75 diş üretecek boyutları belirtir. Yüksek gerilme yüklemesinin beklenmediği durumlarda% 60 iplik uygun olabilir. Her iki durumda da Saha çapı etkilenmez. Kesme ile iplik mukavemetinin dengelenmesi, malzemenin mukavemetini, ağırlığını ve maliyetini ve ayrıca makinenin maliyetini içeren birçok mühendislik kararına benzer.

Konik

Bağlantı elemanları ve borularda konik dişler kullanılır. Konik dişli bir bağlantı elemanının yaygın bir örneği, ağaç vidası.

dişli borular Basınç altındaki sıvıların teslimi için bazı sıhhi tesisat tesisatlarında kullanılan dişli bir bölüme sahiptir. biraz konik. Örnekler NPT ve BSP dizi. Dişli bir boru bağlantısı tarafından sağlanan sızdırmazlık, dıştan dişli bir konik uç, iç dişlere sahip bir uca sıkıştırıldığında oluşturulur. Çoğu boru ek yeri için, iyi bir sızdırmazlık, ek yerine ayrı bir dolgu macunu uygulanmasını gerektirir. dişli conta bandı veya benzeri bir sıvı veya macun boru sızdırmazlık maddesi pipo ilacı.

Tarih

Vida dişi kavramı ilk önce ortaya çıkmış gibi görünüyor Arşimet kısaca spiraller üzerine yazan ve vida prensibini uygulayarak birkaç basit cihaz tasarlayan. Leonardo da Vinci vida prensibini anladı ve dişlerin makine ile nasıl kesilebileceğini gösteren sol çizimler. 1500'lerde Alman saatlerinde vidalar ortaya çıktı ve zırh takımlarını sabitlemek için kullanıldı. 1569'da Besson icat etti vidalı torna tezgahı, ancak yöntem çekiş kazanmadı ve vidalar 150 yıl daha büyük ölçüde elle yapılmaya devam etti. 1800'lü yıllarda İngiltere'de vida üretimi başladı. Sanayi devrimi. Bu zamanlarda standardizasyon diye bir şey yoktu. Bir üretici tarafından yapılan cıvatalar, diğerinin somunlarına uymayacaktır.[7]

Standardizasyon

Standardizasyon Farklı üreticiler ve kullanıcılar arasındaki uyumluluğu kolaylaştırmak için on dokuzuncu yüzyılın başlarından beri vida dişleri gelişmiştir. Standardizasyon süreci halen devam etmektedir; özellikle, halen yaygın olarak kullanılan (aksi takdirde aynı olan) metrik ve inç boyutunda dişli standartları vardır.[8] Standart iplikler genellikle, aynı zamanda tek tek ipliklerin standartlaştırılmış tanımlarının önekini oluşturan kısa harf kodlarıyla (M, UNC, vb.) Tanımlanır.

Ek ürün standartları, vidalar ve somunlar için tercih edilen diş boyutlarının yanı sıra karşılık gelen cıvata kafası ve somun boyutlarını tanımlar ve bunlar arasındaki uyumluluğu kolaylaştırmak için anahtarlar (anahtarlar) ve diğer araçlar.

ISO standart dişler

Kullanılan en yaygın iş parçacıkları ISO metrik vida dişleri (M) çoğu amaç için ve BSP konuları (R, G) borular için.

Bunlar tarafından standartlaştırıldı Uluslararası Standardizasyon Örgütü (ISO) 1947'de. Metrik yivler çoğunlukla 1898'de Uluslararası Kongre tarafından vida dişlerinin standardizasyonu için birleştirilmesine rağmen, Fransa, Almanya ve Japonya'da ayrı metrik diş standartları kullanıldı ve İsviçre'de saatler için bir dizi vida dişi vardı.

Diğer güncel standartlar

Belirli uygulamalarda ve belirli bölgelerde, ISO metrik vida dişleri dışındaki dişler, bazen özel uygulama gereksinimleri nedeniyle, ancak çoğunlukla nedenlerle yaygın olarak kullanılmaktadır. geriye dönük uyumluluk:

- Birleşik İş Parçacığı Standardı (UTS), Amerika Birleşik Devletleri ve Kanada'da kullanılan baskın iş parçacığı standardıdır. Tanımlanmıştır ANSI / ASME B1.1 Birleşik İnç Vida Dişleri, (UN ve UNR Diş Formu). Bazı durumlarda ürünler hala eskisine göre yapılmaktadır. Amerikan Ulusal Standart Serisi, biraz farklı özelliklere sahip olan ve 1949'dan beri teknik olarak geçerliliğini yitirmiş olan. Eski ulusal standart, daha yeni birleşik standartla uyumludur, ancak çoktan güncel değildir.[9] Bu birleşik standart şunları içerir:

- Unified Coarse (UNC), eski National Coarse (NC) iş parçacığının halefi.

- Unified Fine (UNF), eski National Fine (NF) iş parçacığının halefi.

- Birleşik Ekstra İnce (UNEF)

- Birleşik Özel (UNS)

- Ulusal boru dişi (NPT), su ve gaz borularının ve dişli elektrik borularının su tesisatı için (ABD'de) kullanılır.

- NPTF (Ulusal Boru Dişli Yakıtı)

- İngiliz Standardı Whitworth (BSW) ve aşağıdakileri içeren diğer Whitworth konuları için:

- İngiliz Standardı İnce (BSF)

- Döngü Mühendisleri Enstitüsü (CEI) veya İngiliz Standart Döngüsü (BSC)

- İngiliz standart boru dişi Konik ve konik olmayan varyantta bulunan (BSP); başka amaçlar için de kullanılır

- İngiliz Standart Boru Konikliği (BSPT)

- İngiliz Birliği vida konuları (BA), öncelikle elektronik / elektrik, hareketli bobin ölçerler ve optik lensleri monte etmek için

- İngiliz Standart Destek İpleri (BS 1657: 1950)

- İngiliz Standardı Bujiler BS 45: 1972

- İngiliz Standart Pirinç sabit hatveli 26 TPI diş

- Cam Ambalaj Enstitüsü iplikler (GPI), öncelikle cam şişeler ve flakonlar için

- Güç vidası İş Parçacığı

- Royal Microscopical Society (RMS) iş parçacığı, aynı zamanda toplum dizisi, 0,8 inç çapında x 36 inç başına iplik (tpi) Whitworth diş formudur. mikroskop objektif lensler.

- Mikrofon sehpaları:

- 5⁄8-inç 27 Inç başına iplikler (tpi) Birleşik Özel ileti dizisi (UNS, ABD ve dünyanın geri kalanı)

- 1⁄4inçlik BSW (ABD'de yaygın değildir, ancak dünyanın geri kalanında kullanılır)

- 3⁄8inçlik BSW (ABD'de yaygın değildir, ancak dünyanın geri kalanında kullanılır)

- Sahne aydınlatması askı cıvataları (yalnızca bazı ülkelerde; bazıları tamamen metrik, bazıları ise Avustralya BSW konularına geri döndünüz veya hiçbir zaman tam olarak dönüştürülmedi):

- 3⁄8Daha hafif armatürler için inç BSW

- 1⁄2Daha ağır armatürler için inçlik BSW

- Kılavuz vida dişleri (ST) - ISO 1478

- Havacılık inç dişleri (UNJ) - ISO 3161

- Havacılık metrik dişleri (MJ) - ISO 5855

- Lastik supap dişleri (V) - ISO 4570

- Metal kemik vidaları (HA, HB) - ISO 5835

- Panzergewinde (Pg) (Almanca), Almanya'da bazı elektrik tesisatı aksesuarlarında 2000 yılına kadar kullanımda kalan eski bir Alman 80 ° diştir (DIN 40430).

- Fahrradgewinde (Fg) (İngilizce: bisiklet ipliği), her yerde bisikletlerde ve mopedlerde kullanılan birçok CEI ve BSC ipliğini kapsayan bir Alman bisiklet ipliği standardıdır (DIN 79012 ve DIN 13.1 uyarınca) (http://www.fahrradmonteur.de/fahrradgewinde.php )

- Edison tabanı Akkor ampul tutucu vida dişi

- Yangın hortumu bağlantısı (NFPA standart 194)

- Hortum Bağlantı Vidası Dişleri (ANSI / ASME B1.20.7-1991 [R2003]) bahçe hortumları ve aksesuarları için

- Löwenherz iplik,[10] Ölçüm aletleri için kullanılan bir Alman metrik diş[11]

- Dikiş makinesi ipliği[12]

Standardizasyon tarihi

Vida dişlerinin tarihsel olarak önemli ilk şirket içi standardizasyonu, Henry Maudslay 1800 civarında, modern vidalı torna tezgahı Değiştirilebilir V-dişli makine vidalarını pratik bir mal haline getirdi.[13] Önümüzdeki 40 yıl boyunca, şirket içi ve şirket içi düzeylerde standardizasyon gerçekleşmeye devam etti.[14] Kuşkusuz bu zeitgeist'e dönemin birçok teknisyeni katıldı; Joseph Clement tarihin not ettiği kişilerden biriydi. 1841'de, Joseph Whitworth Birçok İngiliz demiryolu şirketi tarafından benimsenmesiyle Birleşik Krallık için ulusal bir standart haline gelen bir tasarım yarattı. İngiliz Standardı Whitworth. 1840'lardan 1860'lara kadar bu standart, çok sayıda şirket içi ve arası standartlara ek olarak, Birleşik Devletler ve Kanada'da da sıklıkla kullanıldı. Nisan 1864'te, William Sellers bir bildiri sundu Franklin Enstitüsü içinde Philadelphia, ABD'nin zayıf şekilde standardize edilmiş vida dişi uygulamasının yerini alacak yeni bir standart öneriyor. Satıcılar, 60 ° 'lik bir diş profili ve düzleştirilmiş bir uç (Whitworth'un 55 ° açısı ve yuvarlak ucunun aksine) benimseyerek Whitworth tasarımını basitleştirdiler.[15][16] 60 ° açı Amerika'da zaten yaygın olarak kullanılıyordu.[17] ancak Satıcıların sistemi, onu ve diğer tüm iplik formunun ayrıntılarını tutarlı hale getirme sözü verdi.

Sıradan makinistlerin üretmesi daha kolay olan Satıcı ipliği, 1860'ların sonlarında ve 1870'lerin başlarında, ABD hükümeti sözleşmeleri kapsamında yapılan işler için bir standart olarak seçildiğinde ABD'de önemli bir standart haline geldi ve aynı zamanda tarafından bir standart olarak kabul edildi. gibi son derece etkili demiryolu endüstrisi şirketleri Baldwin Lokomotif İşleri ve Pennsylvania Demiryolu. Diğer firmalar bunu benimsedi ve kısa süre sonra ABD için ulusal bir standart haline geldi.[17] daha sonra genel olarak bilinir hale geldi Amerika Birleşik Devletleri Standart iş parçacığı (USS ipliği). Önümüzdeki 30 yıl içinde standart daha da tanımlandı ve genişletildi ve aşağıdakileri içeren bir dizi standarda dönüştü: Ulusal Kaba (NC), Ulusal Ceza (NF), ve Ulusal Boru Konikliği (NPT). Bu arada, Britanya'da İngiliz Birliği vida konuları ayrıca geliştirildi ve rafine edildi.

Bu dönemde, kıta Avrupa'sında, İngiliz ve Amerikan iplik biçimleri iyi biliniyordu, ancak aynı zamanda çeşitli metrik genellikle 60 ° profiller kullanan diş standartları gelişiyordu. Bunlardan bazıları ulusal veya yarı ulusal standartlara dönüştü. Çoğunlukla 1898'de Uluslararası Vida dişlerinin standardizasyonu Kongresi tarafından birleştirildiler. Zürih, yeni uluslararası metrik diş standartlarını Satıcılar iş parçacığı ile aynı profile, ancak metrik boyutlara sahip olarak tanımladı. 20. yüzyılın başlarında ABD, İngiltere ve Kanada hükümetlerini bu uluslararası iş parçacığı standartlarını ve genel olarak metrik sistemi benimsemeye ikna etmek için çabalar gösterildi, ancak bunlar, sermaye maliyeti gerekli yeniden teçhizatlandırma, bazı firmaları kardan zarara sürükleyecek ve ekonomiyi engelleyecektir. (Düello inç ve metrik standartların karma kullanımı o zamandan beri çok daha pahalıya mal oldu, ancak bu maliyetlerin taşınması, belirli hükümetler veya şirketler tarafından ön plana çıkmaktan ziyade ulusal ve küresel ekonomilere daha fazla dağıtıldı, bu da lobiciliği açıklamaya yardımcı oluyor çabalar.)[kaynak belirtilmeli ]

1912 ile 1916 arasında, Otomobil Mühendisleri Derneği (SAE) önceki USS ve ASME standartlarından gelen ebeveynliği yansıtan bir "SAE serisi" vida dişi boyutları yarattı.

19. yüzyılın sonları ve 20. yüzyılın başlarında mühendisler, vida dişlerinin güvenilir şekilde birbiriyle değiştirilebilmesini sağlamanın, yalnızca belirli bir diş için ana çapı ve adımı standartlaştırmak kadar basit olmayan çok yönlü ve zorlu bir görev olduğunu keşfettiler. It was during this era that more complicated analyses made clear the importance of variables such as pitch diameter and surface finish.

A tremendous amount of engineering work was done throughout birinci Dünya Savaşı ve sonraki savaşlar arası dönem in pursuit of reliable interchangeability. Classes of fit were standardized, and new ways of generating and inspecting screw threads were developed (such as production thread-grinding machines ve optical comparators ). Therefore, in theory, one might expect that by the start of World War II, the problem of screw thread interchangeability would have already been completely solved. Unfortunately, this proved to be false. Intranational interchangeability was widespread, but international interchangeability was less so. Problems with lack of interchangeability among American, Canadian, and British parts during World War II led to an effort to unify the inch-based standards among these closely allied nations, and the Birleşik İş Parçacığı Standardı was adopted by the Screw Thread Standardization Committees of Canada, the United Kingdom, and the United States on November 18, 1949 in Washington DC., with the hope that they would be adopted universally. (The original UTS standard may be found in ASA (now ANSI) publication, Vol. 1, 1949.) UTS consists of Unified Coarse (UNC), Unified Fine (UNF), Unified Extra Fine (UNEF) and Unified Special (UNS). The standard was widely taken up in the UK, although a small number of companies continued to use the UK's own British standards for Whitworth (BSW), British Standard Fine (BSF) and British Association (BA) microscrews.

However, internationally, the metric system was eclipsing inch-based measurement units. In 1947, the ISO was founded; and in 1960, the metric-based Uluslararası Birimler Sistemi (kısaltılmış Sİ Fransızlardan Système International) yaratıldı. With continental Europe and much of the rest of the world turning to SI and ISO metric screw thread, the UK gradually leaned in the same direction. The ISO metric screw thread is now the standard that has been adopted worldwide and is slowly displacing all former standards, including UTS. In the U.S., where UTS is still prevalent, over 40% of products contain at least some ISO metric screw threads. The UK has completely abandoned its commitment to UTS in favour of ISO metric threads, and Canada is in between. Küreselleşme of industries produces market pressure in favor of phasing out minority standards. İyi bir örnek Otomotiv endüstrisi; U.S. auto parts factories long ago developed the ability to conform to the ISO standards, and today very few parts for new cars retain inch-based sizes, regardless of being made in the U.S.

Even today, over a half century since the UTS superseded the USS and SAE series, companies still sell hardware with designations such as "USS" and "SAE" to convey that it is of inch sizes as opposed to metric. Most of this hardware is in fact made to the UTS, but the labeling and cataloging terminology is not always precise.

Teknik çizim

Amerika'da Mühendislik çizimleri, ANSI Y14.6 defines standards for indicating threaded parts. Parts are indicated by their nominal diameter (the nominal major diameter of the screw threads), pitch (number of threads per inch), and the class of fit for the thread. For example, “.750-10UNC-2A” is male (A) with a nominal major diameter of 0.750 inches, 10 threads per inch, and a class-2 fit; “.500-20UNF-1B” would be female (B) with a 0.500-inch nominal major diameter, 20 threads per inch, and a class-1 fit. An arrow points from this designation to the surface in question.[18]

Nesil

There are many ways to generate a screw thread, including the traditional subtractive types (for example, various kinds of cutting [single-pointing, taps and dies, die heads, milling]; molding; casting [die casting, sand casting]; forming and rolling; grinding; and occasionally alıştırma to follow the other processes); daha yeni additive techniques; ve bunların kombinasyonları.

Muayene

Another common inspection point is the straightness of a bolt or screw. This topic comes up often when there are assembly issues with predrilled holes as the first troubleshooting point is to determine if the fastener or the hole is at fault. ASME B18.2.9 "Straightness Gage and Gaging for Bolts and Screws" was developed to address this issue. Per the scope of the standard, it describes the gage and procedure for checking bolt and screw straightness at maximum material condition (MMC) and provides default limits when not stated in the applicable product standard.

Ayrıca bakınız

Notlar

- ^ Burnham, Reuben Wesley (1915). Mathematics for Machinists. John Wiley & sons, Incorporated. s.137. Alındı 4 Nisan 2018 - İnternet Arşivi aracılığıyla.

- ^ Kahverengi, Sheldon. "Bicycle Glossary: Pedal". Sheldon Brown. Alındı 2010-10-19.

- ^ "Threaded stud / steel / clamping – S&W Manufacturing Co., Inc". www.directindustry.com. Alındı 4 Nisan 2018.

- ^ Bhandari, p. 205.

- ^ "Coarse Threads vs. Fine Threads". katonet.com.

- ^ Green, Robert, ed. (1996). Makinelerin El Kitabı (25 ed.). s. 893. ISBN 0-8311-2575-6.

- ^ Engineering graphics. Giesecke, Frederick E. (Frederick Ernest), 1869-1953. (4. baskı). New York: Macmillan. 1987. ISBN 0023427604. OCLC 13498926.CS1 Maint: diğerleri (bağlantı)

- ^ "American National Standard vs. Unified Inch Standard". Alındı 14 Mart 2019.

- ^ www.mipraso.de, Michael Prandl. "Löwenherz Thread". www.gewinde-normen.de. Alındı 4 Nisan 2018.

- ^ Ryffel 1988, s. 1603.

- ^ www.mipraso.de, Michael Prandl. "Sewing Machine Thread (Nähnorm 100)". www.gewinde-normen.de. Alındı 4 Nisan 2018.

- ^ Quentin R. Skrabec, Jr. (2005). "The Metallurgic Age: The Victorian Flowering of Invention and Industrial Science". s. 169. McFarland

- ^ Roe 1916, s. 9–10.

- ^ "ASME 125th Anniversary: Special 2005 Designation of Landmarks: Profound Influences in Our Lives: The United States Standard Screw Threads". asme.org. Alındı 4 Nisan 2018.

- ^ Roe 1916, sayfa 248–249.

- ^ a b Roe 1916, s. 249.

- ^ Wilson pp. 77–78 (page numbers may be from an earlier edition).

Referanslar

- Bhandari, V B (2007), Design of Machine Elements, Tata McGraw-Hill, ISBN 978-0-07-061141-2.

- Degarmo, E. Paul; Siyah, J T .; Kohser, Ronald A. (2003), İmalatta Malzemeler ve Süreçler (9. baskı), Wiley, ISBN 0-471-65653-4.

- Oberg, Erik; Jones, Franklin D .; Horton, Holbrook L .; Ryffel, Henry H. (1996), Green, Robert E .; McCauley, Christopher J. (editörler), Makinelerin El Kitabı (25. baskı), New York: Endüstriyel Pres, ISBN 978-0-8311-2575-2, OCLC 473691581.

- Roe, Joseph Wickham (1916), İngiliz ve Amerikan Araç Üreticileri, New Haven, Connecticut: Yale University Press, LCCN 16011753. McGraw-Hill, New York ve Londra tarafından yeniden basıldı, 1926 (LCCN 27-24075 ); ve Lindsay Publications, Inc., Bradley, Illinois, (ISBN 978-0-917914-73-7).

- Ryffel, Henry H.; et al. (1988), Makinelerin El Kitabı (23rd ed.), New York: Industrial Press, ISBN 978-0-8311-1200-4.

- Wilson, Bruce A. (2004), Tasarım Boyutlandırma ve Tolerans (4th ed.), Goodheart-Wilcox, ISBN 1-59070-328-6.