Bilyalı değirmen - Ball mill

Bir bilyalı değirmen bir tür öğütücü mineral kaplama işlemlerinde, boyalarda, pirotekniklerde, seramiklerde ve seramiklerde kullanılmak üzere malzemeleri öğütmek veya karıştırmak için kullanılır. seçici lazer sinterleme. Etki ve yıpranma ilkesine göre çalışır: boyut küçültme, toplar kabuğun tepesine yakın bir yerden düştükçe etki ile yapılır.

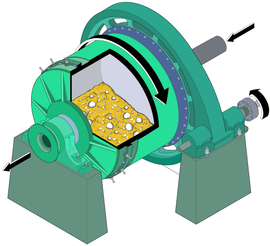

Bir bilyalı değirmen, ekseni etrafında dönen içi boş silindirik bir kabuktan oluşur. Kabuğun ekseni yatay olabilir veya yatayla küçük bir açıda olabilir. Kısmen toplarla dolu. Öğütme ortamı, çelikten yapılabilen bilyelerdir (krom çelik ), paslanmaz çelik, seramik veya kauçuk. Silindirik kabuğun iç yüzeyi genellikle aşağıdaki gibi aşınmaya dayanıklı bir malzeme ile kaplanmıştır. manganlı çelik veya kauçuk astar. Kauçuk kaplı fabrikalarda daha az aşınma meydana gelir. Değirmenin uzunluğu yaklaşık olarak çapına eşittir.

Bilyalı değirmenin arkasındaki genel fikir eski bir fikirdir, ancak Sanayi devrimi ve icadı buhar gücü etkili bir bilyalı freze makinesinin inşa edilebileceğini. Kullanıldığı bildirildi çanak çömlek için çakmaktaşı öğütme 1870'te.[1]

Çalışma

Sürekli çalıştırılan bilyalı değirmenlerde öğütülecek malzeme soldan 60 ° 'lik bir koni ile beslenir ve ürün sağa doğru 30 °' lik bir koni ile boşaltılır. Mermi döndükçe, toplar kabuğun yükselen tarafında yukarı kaldırılır ve ardından kabuğun tepesine yakın bir yerden aşağıya akar (veya beslemeye düşer). Bunu yaparken, toplar ile zemin arasındaki katı parçacıkların boyutu, çarpma ile küçültülür.

Başvurular

Bilyalı değirmenler, çömlekçilik için kömür, pigment ve feldispat gibi malzemeleri öğütmek için kullanılır. Öğütme ıslak veya kuru yapılabilir, ancak eski düşük hızda gerçekleştirilir. Patlayıcıların karıştırılması, kauçuk toplar için bir uygulama örneğidir.[2] Birden fazla bileşene sahip sistemler için, bilyalı frezelemenin artmakta etkili olduğu gösterilmiştir. katı hal kimyasal reaktivite.[3] Ek olarak, bilyeli öğütmenin amorf malzemelerin üretiminde etkili olduğu gösterilmiştir.[4]

Açıklama

Bir bilyalı değirmen, bir tür öğütücü gibi malzemelerin öğütülmesinde (veya karıştırılmasında) kullanılan silindirik bir cihazdır. cevherler, kimyasallar, seramik hammaddeleri ve boyalar. Bilyalı değirmenler, kısmen öğütülecek malzeme artı öğütme ortamı ile doldurulmuş yatay bir eksen etrafında dönerler. Medya olarak farklı malzemeler kullanılır: seramik toplar çakmaktaşı çakıl taşları ve paslanmaz çelik topları. Dahili bir kademeli etki, malzemeyi ince bir toza indirger. Endüstriyel bilyalı değirmenler sürekli çalışabilir, bir uçtan beslenebilir ve diğer ucundan boşaltılabilir. Büyük ila orta ölçekli bilyalı değirmenler mekanik olarak kendi eksenlerinde döndürülür, ancak küçük olanlar normalde iki tahrik şaftı üzerine oturan silindirik kapaklı bir kaptan oluşur (kasnaklar ve kayışlar dönme hareketini iletmek için kullanılır). Bir kaya tumbler aynı prensipte çalışır. Bilyalı değirmenler ayrıca piroteknik ve imalatı Siyah toz, ancak bazı piroteknik karışımların hazırlanmasında kullanılamaz. flaş tozu etkiye duyarlılıkları nedeniyle. Yüksek kaliteli bilyalı değirmenler potansiyel olarak pahalıdır ve karışım parçacıklarını 5 kadar küçük öğütebilir nm, muazzam bir şekilde artan yüzey alanı ve reaksiyon oranları.

Taşlama kritik hız prensibine göre çalışır. Kritik hız, partiküllerin öğütülmesinden sorumlu olan çelik bilyelerin silindirik aygıtın yönü boyunca dönmeye başlaması ve böylece daha fazla taşlamaya neden olmaması olarak anlaşılabilir.

Bilyalı değirmenler yaygın olarak kullanılmaktadır. mekanik alaşımlama süreç[5] tozlardan alaşımlar üretmek için taşlama ve soğuk kaynak için kullanılırlar.[6]

Bilyalı değirmen, ezilmiş malzemelerin öğütülmesi için önemli bir ekipman parçasıdır ve çimento, silikatlar, refrakter malzeme, gübre, cam seramik vb. Gibi tozların üretim hatlarında ve ayrıca cevher sosu demirli ve demirsiz metallerin. Bilyalı değirmen, cevherleri ve diğer malzemeleri ıslak veya kuru öğütebilir. Malzeme boşaltma şekillerine göre iki tür bilyalı değirmen vardır: ızgara tipi ve taşma tipi. Bir bilyalı değirmende kullanım için birçok tipte öğütme ortamı uygundur, her malzeme kendine özgü özelliklere ve avantajlara sahiptir. Öğütme ortamının temel özellikleri boyut, yoğunluk, sertlik ve bileşimdir.

- Boyut: Ortam parçacıkları ne kadar küçükse, nihai ürünün parçacık boyutu o kadar küçük olur. Öğütücü ortam parçacıkları, öğütülecek en büyük malzeme parçalarından önemli ölçüde daha büyük olmalıdır.

- Yoğunluk: Ortam, öğütülmekte olan malzemeden daha yoğun olmalıdır. Taşlama ortamının taşlanacak malzemenin üzerinde yüzmesi bir sorun haline gelir.

- Sertlik: Taşlama ortamının malzemeyi öğütecek kadar dayanıklı olması gerekir, ancak mümkünse tamburu aşındıracak kadar sert olmamalıdır.

- Bileşim: Çeşitli taşlama uygulamalarının özel gereksinimleri vardır. Bu gereksinimlerin bazıları, bitmiş üründe bulunan öğütme ortamlarının bir kısmına dayanırken diğerleri, ortamın öğütülmekte olan malzeme ile nasıl reaksiyona gireceğine dayanmaktadır.

- Bitmiş ürünün renginin önemli olduğu durumlarda, öğütme ortamının rengi ve malzemesi dikkate alınmalıdır.

- Düşük kontaminasyonun önemli olduğu durumlarda, öğütme ortamı bitmiş üründen ayırma kolaylığı için seçilebilir (örneğin, paslanmaz çelik ortamdan üretilen çelik tozu, demir içermeyen ürünlerden manyetik olarak ayrılabilir). Ayırmaya bir alternatif, öğütülmekte olan ürünle aynı malzemeden medyayı kullanmaktır.

- Yanıcı ürünler olma eğilimi vardır. toz halinde patlayıcı. Çelik ortam kıvılcım çıkararak bu ürünler için bir ateşleme kaynağı haline gelebilir. Ya ıslak öğütme ya da kıvılcım çıkarmayan ortamlar, örneğin seramik veya öncülük etmek seçilmelidir.

- Demir gibi bazı ortamlar aşındırıcı malzemelerle reaksiyona girebilir. Bu yüzden, paslanmaz çelik seramik ve çakmaktaşı öğütme ortamının her biri, öğütme sırasında aşındırıcı maddeler mevcut olduğunda kullanılabilir.

Öğütme odası ayrıca bir inert ile doldurulabilir kalkan gazı Öğütülen malzeme ile reaksiyona girmeyen, değirmen içindeki ortam havasıyla oluşabilecek oksidasyonu veya patlayıcı reaksiyonları önlemek için.

Bilyalı değirmenin avantajları

Bilyalı frezelemenin diğer sistemlere göre birçok avantajı vardır: kurulum ve taşlama ortamı maliyeti düşüktür; topun çapı ayarlanarak kapasite ve incelik ayarlanabilir; hem toplu hem de sürekli çalışma için uygundur; açık ve kapalı devre taşlama için uygundur; tüm sertlik derecelerindeki malzemeler için geçerlidir.

Çeşitler

Yaygın bilyalı değirmenlerin yanı sıra, ikinci bir bilyalı değirmen türü vardır. gezegen bilyalı değirmen. Planet bilyalı değirmenler, yaygın bilyalı değirmenlerden daha küçüktür ve çoğunlukla laboratuvarlarda numune malzemesini çok küçük boyutlara kadar öğütmek için kullanılır. Gezegensel bir bilyalı değirmen, bir güneş çarkı üzerinde eksantrik olarak düzenlenmiş en az bir öğütme kavanozundan oluşur. Güneş çarkının hareket yönü öğütme kavanozlarının yönünün tersidir (oran: 1: −2 veya 1: −1). Öğütme kavanozlarındaki öğütme bilyeleri, Coriolis kuvvetleri adı verilen üst üste binmiş dönme hareketlerine maruz kalır . Bilyeler ve öğütme kavanozları arasındaki hız farkı, yüksek dinamik enerjiler açığa çıkaran sürtünme ve çarpma kuvvetleri arasında bir etkileşim oluşturur. Bu kuvvetler arasındaki etkileşim, gezegensel bilyalı değirmende yüksek ve çok etkili boyutta küçültme sağlar.

Ayrıca bakınız

Referanslar

- ^ Lynch, A .; Rowland C (2005). Taşlama tarihi. KOBİ. ISBN 0-87335-238-6.

- ^ ABD Ordusu (1989), Ordu Teknik El Kitabı Bölümü: askeri patlayıcılar (TM 9-1300-214), s. 10-8.

- ^ Takacs, Laszlo (Ocak 2002). "Bilyalı frezeleme ile tetiklenen kendi kendine devam eden reaksiyonlar". Malzeme Biliminde İlerleme. 47 (4): 355–414. doi:10.1016 / S0079-6425 (01) 00002-0.

- ^ Takacs, Laszlo (Ocak 2002). "Bilyalı frezeleme ile tetiklenen kendi kendine devam eden reaksiyonlar". Malzeme Biliminde İlerleme. 47 (4): 355–414. doi:10.1016 / S0079-6425 (01) 00002-0.

- ^ Florez-Zamora, M. I .; et al. (2008). "Farklı bilyalı değirmenlerde mekanik alaşımlama ile elde edilen Al-Ni-Mo alaşımlarının karşılaştırmalı çalışması" (PDF). Rev. Adv. Mater. Sci. 18: 301.

- ^ Mekanik Alaşım Teknolojisi, Malzeme İşleme Enstitüsü