Flaş eritme - Flash smelting

Flaş eritme (Fince: Liekkisulatus, kelimenin tam anlamıyla "alev eritme") bir eritme için süreç kükürt - içeren cevherler[1] dahil olmak üzere kalkopirit. Süreç tarafından geliştirilmiştir Outokumpu içinde Finlandiya ve ilk olarak Harjavalta 1949'da bakır cevheri eritme tesisi.[2][3] Aynı zamanda nikel ve öncülük etmek üretim.[2]

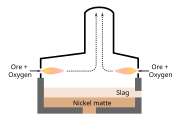

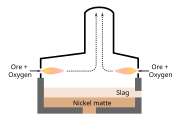

International Nickel Company tarafından ikinci bir flaş ergitme sistemi geliştirildi ('INCO ') ve Outokumpu flaş fırını ile karşılaştırıldığında farklı bir konsantre yem tasarımına sahiptir.[4] Inco flaş fırın uç duvar konsantre enjeksiyon brülörleri ve merkezi atık gaz çıkışı vardır,[4] iken Outokumpu flaş fırın tankın bir ucunda su soğutmalı bir reaksiyon şaftına ve diğer ucunda bir atık gaz çıkışına sahiptir.[5] Sudbury'deki INCO flaş fırını, oksijen flaş eritme işleminin ilk ticari kullanımı iken,[6] INCO flaş fırınını Outokumpu flaş fırınına göre daha az dökümcü kullanıyor.[4]

Oksijenle zenginleştirilmiş hava ('reaksiyon gazı') ile flaş eritme, fırınların ihtiyaç duyduğu enerjinin çoğunu sağlamak için konsantrenin içerdiği enerjiden yararlanır.[4][5] Konsantre fırınlara enjekte edilmeden önce kurutulmalıdır ve Outokumpu prosesi durumunda bazı fırınlar, reaksiyon gazını tipik olarak 100–450 ° C'ye ısıtmak için isteğe bağlı bir ısıtıcı kullanır.[5]

Flaş ergitme fırınlarındaki reaksiyonlar bakır üretir mat, demir oksitler ve kükürt dioksit. Reaksiyona giren parçacıklar, demir oksitlerin reaksiyona girdiği fırının altındaki bir banyoya düşer. akılar, gibi silika ve kireçtaşı oluşturmak için cüruf.[7]

Çoğu durumda, cüruf atılabilir, belki biraz temizlendikten sonra ve mat, blister bakır üretmek için dönüştürücüler içinde daha fazla işlenir. Flaş fırınların yeterince yüksek bakır içeriği içeren konsantre ile beslendiği bazı durumlarda, konsantre tek bir Outokumpu fırınında doğrudan blistere dönüştürülür.[8] ve daha fazla dönüştürme gereksizdir.

Hızlı ergitme ile üretilen kükürt dioksit tipik olarak bir sülfürik asit tesisi, ergitme işleminin başlıca çevresel etkisini ortadan kaldırır.[9]

Outotec Daha önce Outokumpu'nun teknoloji bölümü olan, şimdi Outokumpu'nun teknoloji patentlerine sahip ve dünya çapında lisans veriyor.

INCO, Brezilya'nın Vale 2006 yılında.[kaynak belirtilmeli ]

Outokumpu flaş fırını, esas olarak bakır eritme için tasarlanmıştır

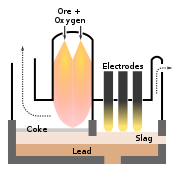

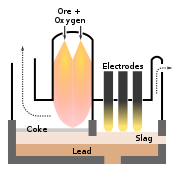

Esas olarak nikel eritme için tasarlanmış Inco flaş fırın (bakır eritme için de etkilidir)

Kivcet flaş fırını, esas olarak kurşun eritme için tasarlanmıştır (ayrıca bakır ve çinko eritme için de etkilidir)

Ayrıca bakınız

Referanslar

- ^ "flaş eritme". Collins English Dictionary - Tam ve Kısaltılmamış 11. Baskı. Erişim tarihi: Kasım 03, 2012.

- ^ a b "Outokumpu Flash Ergitme" (PDF). Outokumpu. s. 2. Arşivlenen orijinal (PDF) 24 Temmuz 2011'de. Alındı 2009-05-06.

- ^ Ilkka V. Kojo, Ari Jokilaakso ve Pekka Hanniala (Şubat 2000). "Flaş ergitme ve dönüştürme fırınları: 50 yıllık geçmişe bakma". JOM Journal of the Minerals, Metals and Materials Society. Springer Boston. 52 (2): 57–61. doi:10.1007 / s11837-000-0049-5. ISSN 1047-4838. S2CID 110355049.CS1 Maint: yazar parametresini kullanır (bağlantı)

- ^ a b c d Davenport vd. (2002), s. 91–102.

- ^ a b c Davenport vd. (2002), s. 73–90.

- ^ S Ellor, M Chamberland ve H Davies, 'INCO'nun ergitme proseslerinin modellerinin geliştirilmesi' başlıklı konu: EPD Kongresi 1992, Ed. J P Hager (Mineraller, Metaller ve Malzemeler Topluluğu: Warrendale, Pennsylvania, 1991), 1125–1145.

- ^ Davenport, W G; Kral, M; Schlesinger, M; Biswas, A K (2002). Bakırın Ekstraktif Metalurjisi (4. baskı). Oxford, İngiltere: Pergamon Basın. doi:10.1016 / B978-08-044029-3.X5000-X. ISBN 978-0-08-044029-3.CS1 bakimi: ref = harv (bağlantı)

- ^ Davenport vd. (2002), s. 187–198.

- ^ Davenport vd. (2002), s. 217–246.