Demir metalurjisi - Ferrous metallurgy

Demir metalurjisi ... metalurji nın-nin Demir ve alaşımlar. Çok geri başladı tarih öncesi. MÖ 4. binyıldan günümüze kalan en eski demir eserler Mısır,[1] -den yapılmıştır göktaşı demir-nikel.[2] Ne zaman ve nerede olduğu bilinmemektedir. eritme gelen demir cevherler başladı, ancak MÖ 2. binyılın sonunda demirden üretiliyordu demir cevherleri en azından Yunanistan'dan Hindistan'a,[3][4][5][6] ve daha tartışmalı Sahra-altı Afrika.[7][8] Kullanımı dövme demir (işlenmiş demir) MÖ 1. bin yıl tarafından biliniyordu ve yayılması, Demir Çağı. Ortaçağ döneminde, Avrupa'da ferforje üretmenin araçları bulundu. dökme demir (bu bağlamda dökme demir ) kullanarak güzel dövme. Tüm bu işlemler için, odun kömürü olarak gerekliydi yakıt.

MÖ 4. yüzyılda Wootz çeliği (karbon içeriği arasında dökme demir ve ferforje) Hindistan'dan eski Çin, Afrika, Orta Doğu ve Avrupa'ya ihraç ediliyordu. Arkeolojik kanıt dökme demir MÖ 5. yüzyılda Çin'de ortaya çıktı.[9] Onu üretmenin yeni yöntemleri karbonlama demir çubuklar simantasyon süreci 17. yüzyılda tasarlandı. Esnasında Sanayi devrimi yerine geçerek çubuk demiri üretmenin yeni yöntemleri kola odun kömürü tasarlandı ve bunlar daha sonra çelik üretiminde uygulandı, bazı çağdaşların yeni bir Demir Çağı olarak tanımladığı, demir ve çelik kullanımının büyük ölçüde arttığı yeni bir çağ yarattı.[10] 1850'lerin sonlarında, Henry Bessemer icat etti yeni çelik üretim süreci Bu, karbonu yakmak ve böylece yumuşak çelik üretmek için erimiş pik demirden hava üflenmesini içeriyordu. Bu ve diğer 19. yüzyıl ve sonraki çelik üretim süreçleri yer değiştirdi dövme demir. Günümüzde ferforje, işlevsel olarak eşdeğer yumuşak veya düşük karbonlu çelikle yer değiştirdiği için artık ticari ölçekte üretilmemektedir.[11]:145

En büyük ve en modern yeraltı Demir cevheri Dünyadaki maden şurada Kiruna, Norrbotten İlçe, Lapland.[12] Sahibi olduğu maden Luossavaara-Kiirunavaara AB Büyük bir İsveç madencilik şirketi olan, yıllık 26 milyon tonun üzerinde üretim kapasitesine sahiptir. Demir cevheri.

Meteoritik demir

Demir çıkarıldı demir-nikel alaşımları bunların yaklaşık% 6'sını oluşturan düşen göktaşları üzerinde Dünya. Bu kaynak, benzersiz olması nedeniyle genellikle kesin olarak tanımlanabilir. kristal özellikleri (Widmanstätten desenleri ) metal soğuk veya düşük sıcaklıkta işlendiğinde korunan malzemeden. Bu eserler, örneğin, bir boncuk MÖ 5. binyıldan İran[2] ve mızrak uçları ve süs eşyaları Antik Mısır ve Sümer MÖ 4000 civarında.[13]

Bu erken kullanımların büyük ölçüde törensel veya dekoratif olduğu görülmektedir. Meteoritik demir çok nadirdir ve metal muhtemelen çok pahalıydı, belki de altın. Erken Hititler sahip olduğu biliniyor takas demir (meteoritik veya eritilmiş) için gümüş, demir ağırlığının 40 katı oranında Eski Asur İmparatorluğu ilk yüzyıllarda MÖ 2. bin.[14]

Meteorik demir, aynı zamanda, Arktik, yaklaşık 1000 yılında Thule insanlar nın-nin Grönland yapmaya başladı zıpkınlar bıçaklar Ulus ve diğer kenarlı aletler Cape York göktaşı. Tipik olarak bezelye büyüklüğündeki metal parçalar disklere soğuk dövülmüş ve bir kemik sapa yerleştirilmiştir.[2] Bu eserler aynı zamanda diğer Arktik halkları ile ticaret malları olarak da kullanıldı: Cape York göktaşından yapılmış aletler 1.000 milden (1.600 km) daha uzaktaki arkeolojik sit alanlarında bulundu. Ne zaman Amerikan kutup gezgini Robert Peary göktaşının en büyük parçasını Amerikan Doğa Tarihi Müzesi içinde New York City 1897'de hala 33'ün üzerindeyditon. Meteoritik demirin geç kullanımının bir başka örneği de keser MS 1000 civarında bulundu İsveç.[2]

Yerli demir

Yerli metalik haldeki demir, bazı durumlarda küçük kapanımlar olarak nadiren ortaya çıkar. bazalt kayalar. Grönland'ın Thule halkı, göktaşı demirin yanı sıra, Disko bölge.[2]

Demir eritme ve Demir Çağı

Demir eritme - kullanılabilir metalin oksitlenmiş demir cevherleri - daha zordur teneke ve bakır eritme. Bu metaller ve alaşımları, nispeten basit fırınlarda soğuk işlenebilir veya eritilebilirken (örneğin, çanak çömlek ) ve kalıplara döküldüğünde, eritilmiş demir sıcak işleme gerektirir ve sadece özel olarak tasarlanmış fırınlarda eritilebilir. Demir, bakır cevherlerinde yaygın bir safsızlıktır ve bazen demir cevheri akı Bu nedenle, insanların eritilmiş demir teknolojisine ancak birkaç bin yıldan sonra hakim olmaları şaşırtıcı değildir. bronz metalurji.[13]

Demir eritme keşfinin yeri ve zamanı, kısmen nikel içeren cevherlerden çıkarılan metali sıcak işlenmiş meteoritik demirden ayırt etmenin zorluğundan dolayı bilinmemektedir.[2] Arkeolojik kanıtlar, Orta Doğu bölgesini gösteriyor gibi görünüyor. Bronz Çağı MÖ 3. binyılda. Ancak, dövme demir eserler MÖ 12. yüzyıla kadar nadir kaldı.

Demir Çağı geleneksel olarak, bronz silahlar ve aletler, demir ve çelikten.[15] Teknoloji yayıldıkça bu geçiş farklı yerlerde farklı zamanlarda gerçekleşti. Mezopotamya, MÖ 900'de tamamen Demir Çağı'na girdi. Mısır demir eserler üretmesine rağmen, bronz MÖ 663'te Asur tarafından fethedilinceye kadar baskın kaldı. Demir Çağı Hindistan'da MÖ 1200 civarında, Orta Avrupa'da MÖ 600 civarında ve Çin'de MÖ 300 civarında başladı.[16][17] MÖ 500 civarında Nubyalılar Asurlulardan demir kullanımını öğrenen ve Mısır'dan kovulan, önemli demir üreticisi ve ihracatçısı oldu.[18]

Antik Yakın Doğu

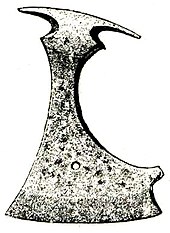

En eski eritilmiş demir eserlerden biri, bir demir bıçaklı bir hançer bulundu. Hattik mezar Anadolu MÖ 2500'den kalma.[19] Yaklaşık MÖ 1500, artan sayıda meteoritik olmayan, eritilmiş demir nesneler Mezopotamya, Anadolu ve Mısır.[2] 19 meteorik demir nesne bulundu. mezar nın-nin Mısırlı cetvel Tutankhamun Altın kabzası olan bir demir hançer dahil olmak üzere MÖ 1323'te ölen Horus'un gözü, mumyanın baş dayanağı ve bir zanaatkarın aletlerinin on altı modeli.[20] Firavun adını taşıyan eski bir Mısır kılıcı Merneptah yanı sıra savaş baltası Demir bıçaklı ve altın işlemeli bronz şaftlı kazılarda bulunmuştur. Ugarit.[19]

Her ne kadar demir nesneler, Bronz Çağı Doğu Akdeniz'de bulundu, bronz işçiliğin bu dönemde büyük ölçüde baskın olduğu görülüyor.[21] MÖ 12. yüzyıla gelindiğinde, demir eritme ve dövme, silah ve aletler yaygındı. Sahra-altı Afrika vasıtasıyla Hindistan. Teknoloji yayıldıkça demir, Doğu Akdeniz'de alet ve silahlar için kullanılan baskın metal olarak bronzun yerini almaya başladı. Levant, Kıbrıs, Yunanistan, Girit Anadolu ve Mısır).[15]

Demir aslen içinde eritildi çiçek açan, fırınlar nerede körük havayı bir demir cevheri yığınına zorlamak ve yakmak için kullanıldı odun kömürü. karbonmonoksit odun kömürü tarafından üretilen Demir oksit cevherden metalik demire. Bununla birlikte, çiçeklenme demiri eritecek kadar sıcak değildi, bu nedenle fırının dibinde süngerimsi bir kütle olarak toplanan metal veya Çiçek açmak. İşçiler daha sonra erimiş olanı dışarı çıkarmak için defalarca dövdü ve katladılar. cüruf. Bu zahmetli, zaman alıcı süreç, dövme demir dövülebilir fakat oldukça yumuşak bir alaşımdır.

Bronzdan demire geçişle eşzamanlı olarak, karbonlama, ferforje karbon ekleme işlemi. Demir patlaması bir miktar karbon içerirken, sonraki sıcak işleme oksitlenmiş çoğu. Orta Doğu'daki Smiths, ferforje demirin bitmiş parçanın bir kömür yatağında ısıtılmasıyla çok daha sert bir ürüne dönüştürülebileceğini keşfetti ve sonra söndürme su veya yağda. Bu prosedür, parçanın dış katmanlarını çelik, bir demir alaşımı ve demir karbürler, daha az kırılgan demir içeren bir iç çekirdeğe sahip.

Demir eritmenin kökeni üzerine teoriler

Demir eritme işleminin gelişimi, geleneksel olarak, Hititler Geç Anadolu'nun Bronz Çağı.[22] Demir işçiliği üzerinde bir tekel sürdürdüklerine ve imparatorluklarının bu avantaja dayandığına inanılıyordu. Bu teoriye göre, eski Deniz Kavimleri Doğu Akdeniz'i işgal eden ve Geç Tunç Çağı'nın sonunda Hitit imparatorluğunu yıkan, bilginin o bölgeye yayılmasından sorumluydu. Bu teori artık bilimin ana akımında tutulmuyor,[22] Çünkü sözde Hitit tekelinin arkeolojik kanıtı yoktur. Anadolu'dan Tunç Çağı'na ait bazı demir nesneler varken, sayı Mısır'da ve aynı dönemin diğer yerlerinde bulunan demir nesnelerle karşılaştırılabilir ve bu nesnelerin sadece küçük bir kısmı silahtır.[21]

Daha yeni bir teori, demir teknolojisinin gelişiminin, bakır ve teneke Geç Tunç Çağı'nın sonunda imparatorlukların çöküşü nedeniyle ticaret yolları.[22] Bu metaller, özellikle kalay, yaygın olarak bulunmazdı ve metal işçileri bunları uzun mesafelerde taşımak zorundaydı, oysa demir cevherleri yaygın olarak bulunabiliyordu. Bununla birlikte, bilinen hiçbir arkeolojik kanıt, Erken Demir Çağı'nda bronz veya kalay kıtlığına işaret etmemektedir.[23] Bronz nesneler bol miktarda kaldı ve bu nesneler Geç Tunç Çağı'ndan kalma kalay yüzdesine sahip.

Hint Yarımadası

Hint yarımadasındaki demir metalurjisinin tarihi MÖ 2. binyılda başladı. Arkeolojik siteler Gangetik ovalar MÖ 1800 ile 1200 arasına tarihlenen demir aletler ortaya çıkarmıştır.[24] MÖ 13. yüzyılın başlarında, Hindistan'da demir eritme büyük ölçüde uygulanmaya başlandı.[24] İçinde Güney Hindistan (günümüz Mysore ) demir MÖ 12. ila 11. yüzyıllarda kullanılıyordu.[5] Demir metalurjisi teknolojisi siyasi olarak istikrarlı bir şekilde ilerledi Maurya dönem[25] ve MÖ 1. binyılda barışçıl yerleşimlerin yaşandığı bir dönemde.[5]

Gibi demir eserler sivri uçlar, bıçaklar, hançerler, ok kafalar kaseler, kaşıklar, tencere, eksenler, keskiler, maşa Hindistan'ın çeşitli arkeolojik sit alanlarında MÖ 600 ila 200 yıllarına tarihlenen kapı donanımları vb. keşfedildi.[16] Yunan tarihçi Herodot ilkini yazdı batı Hindistan'da demir kullanımının hesabı.[16] Hint mitolojik metinleri, Upanişadlar, dokuma, çömlekçilik ve metalurjiden de bahseder.[26] Romalılar zamanında Hindistan'daki çeliğin mükemmelliğine büyük saygı duyuyordu. Gupta İmparatorluğu.[27]

Belki de MÖ 500 gibi erken bir tarihte, ancak kesinlikle MS 200 yılına kadar, Güney Hindistan'da yüksek kaliteli çelik üretildi. pota tekniği. Bu sistemde yüksek saflıkta ferforje, odun kömürü ve cam bir potada karıştırılarak demir eriyene ve karbonu emene kadar ısıtıldı.[28] Hindistan'da demir zinciri kullanıldı asma köprüler 4. yüzyıl kadar erken.[29]

Wootz çeliği Hindistan'da üretildi ve Sri Lanka MÖ 300'lerden.[28] Wootz çeliği ünlüdür Klasik Antikacılık dayanıklılığı ve üstünlük sağlama yeteneği için. Tarafından sorulduğunda Kral Porus hediye seçmek için İskender yerine seçtiği söyleniyor altın veya gümüş, otuz pound çelik.[27] Wootz çeliği, başlangıçta çeşitli alaşımlarla birlikte ana bileşeni demir olan karmaşık bir alaşımdı. eser elementler. Son çalışmalar, niteliklerinin oluşumundan kaynaklanmış olabileceğini ileri sürdü. karbon nanotüpler metalde.[30] Göre Will Durant teknoloji, Persler ve onlardan Araplar Ortadoğu'ya yayan.[27] 16. yüzyılda Flemenkçe teknolojiyi Güney Hindistan'dan, seri üretildiği Avrupa'ya taşıdı.[31]

Çelik üretildi Sri Lanka MÖ 300'den itibaren[28] tarafından üflenen fırınlar tarafından muson rüzgarları. Fırınlar tepelerin tepelerine kazıldı ve rüzgar, Hava boşluğu uzun hendeklerle. Bu düzenleme, girişte bir yüksek basınç bölgesi ve fırının tepesinde bir düşük basınç bölgesi yarattı. Akışın, körüklü fırınların üretebileceğinden daha yüksek sıcaklıklara izin verdiğine ve daha kaliteli demir elde edildiğine inanılıyor.[32][33][34] Sri Lanka'da üretilen çelik, bölge içinde ve İslam dünyası.

Dünyanın en önemli metalurjik meraklarından biri, demir direk Içinde bulunan Kutub kompleksi içinde Delhi. Sütun ferforje demirden yapılmıştır (% 98 Fe ), neredeyse yedi metre yüksekliğinde ve altı tondan fazla ağırlığa sahip.[35] Sütun dikildi Chandragupta II Vikramaditya ve nispeten az olan şiddetli yağmurlara 1.600 yıldır maruz kalmıştır. aşınma.

Çin

Tarihçiler, çiçekçilik temelli demir işlemenin Orta Doğu'dan Çin'e yayılıp yayılmadığını tartışıyorlar. Bir teori, metalurjinin Orta Asya'da tanıtıldığını öne sürüyor.[36] 2008 yılında, iki demir parçası kazıldı. Mogou sitesi, içinde Gansu. M.Ö. 14. yüzyıla tarihlenirler. Siwa kültürü. Parçalardan biri, meteoritik demirden ziyade çiçek demiri idi.[37][38]

Çin'deki çiçek açan bitkilerden yapılan en eski demir eserler, MÖ 9. yüzyılın sonlarına tarihleniyor.[39] Dökme demir kullanıldı Antik Çin savaş, tarım ve mimari için.[9] MÖ 500 civarında, güneydeki metal işçileri Wu eyaleti 1130 ° C'lik bir sıcaklığa ulaştı. Bu sıcaklıkta demir,% 4,3 karbon ile birleşerek erir. Sıvı demir, oyuncular içine kalıplar, her bir demir parçasını bir çiçekten tek tek dövmekten çok daha az zahmetli bir yöntem.

Dökme demir oldukça kırılgandır ve çarpıcı aletler için uygun değildir. Ancak olabilir karbonsuz birkaç gün havada ısıtarak çelik veya ferforje haline getirin. Çin'de, bu demir işleme yöntemleri kuzeye doğru yayıldı ve MÖ 300'e gelindiğinde demir, çoğu alet ve silah için Çin genelinde tercih edilen malzemeydi.[9] Bir toplu mezar Hebei MÖ 3. yy'ın başlarına tarihlenen il, silahları ve diğer teçhizatıyla birlikte gömülmüş çok sayıda asker içermektedir. Bu mezardan çıkarılan eserler çeşitli şekillerde ferforje, dökme demir, dövülebilir dökme demir ve su verme ile sertleştirilmiş çelikten yapılmış olup, yalnızca birkaç, muhtemelen dekoratif, bronz silahlar bulunmaktadır.

Esnasında Han Hanedanı (MÖ 202 - MS 220), hükümet demir işçiliğini bir devlet tekeli olarak kurdu (hanedanın ikinci yarısında yürürlükten kaldırıldı ve özel girişimciliğe geri döndü) ve bir dizi büyük yüksek fırın inşa etti. Henan her biri günde birkaç ton demir üretme kapasitesine sahip. Bu zamana kadar, Çinli metalurji uzmanları, erimiş pik demirin karbonunu kaybedinceye ve dövülebilene kadar açık havada nasıl karıştırılacağını keşfettiler (dövme). (Modern Mandarin'de-Çince, bu sürece şimdi denir chao, kelimenin tam anlamıyla karıştırarak kızartmak; pik demir 'ham demir' olarak bilinirken, ferforje 'pişmiş demir' olarak bilinir.) MÖ 1. yüzyılda Çinli metalurjistler, ferforje ve dökme demirin ara karbon içerikli bir alaşım elde etmek için birlikte eritilebileceğini keşfettiler. yani çelik.[40][41][42] Efsaneye göre kılıcı Liu Bang İlk Han imparatoru bu şekilde yapıldı. Dönemin bazı metinleri demir işleme bağlamında "sert ile yumuşak olanı uyumlaştırmaktan" bahsediyor; ifade bu sürece atıfta bulunabilir. Wan antik kenti (Nanyang ) Han döneminden itibaren demir-çelik endüstrisinin önemli bir merkeziydi.[43] Çinliler, orijinal çelik dövme yöntemlerinin yanı sıra, MS 5. yüzyılda Hindistan'dan Çin'e ithal edilen bir fikir olan Wootz çeliğini yaratmanın üretim yöntemlerini de benimsemişlerdi.[44] Han Hanedanlığı döneminde, Çinliler de ilk başvuranlardı. hidrolik güç (yani a su tekerleği ) yüksek fırının körüklerinde çalışırken. Bu, MS 31 yılında Çinli makine mühendisi ve politikacı tarafından bir yenilik olarak kaydedildi. Du Shi, Prefect Nanyang.[45] Du Shi, metalurjide körüklere su gücü uygulayan ilk kişi olmasına rağmen, su gücüyle çalışmasının ilk çizilmiş ve basılı illüstrasyonu, MS 1313'te Yuan Hanedanlığı dönemi metninde ortaya çıktı. Nong Shu.[46] 11. yüzyılda, çelik üretiminin kanıtı var. Song Çin iki teknik kullanarak: daha düşük, heterojen çelik üreten bir "bergansque" yöntemi ve soğuk bir patlama altında tekrarlanan dövme yoluyla kısmi dekarbonizasyon kullanan modern Bessemer işleminin bir öncüsü.[47] 11. yüzyıla gelindiğinde, demir endüstrisinin odun kömürü talepleri nedeniyle Çin'de büyük miktarda ormansızlaşma yaşandı.[48] Ancak bu zamana kadar Çinliler kullanmayı öğrendi bitümlü kok odun kömürünü değiştirmek için ve kaynaklardaki bu geçişle, Çin'deki pek çok asal kereste arazisi kurtarıldı.[48]

Demir Çağı Avrupa

Demir işçiliği Yunanistan MÖ 10. yüzyılın sonlarında.[49] En eski izler Orta Avrupa'da Demir Çağı eserler Hallstatt C kültür (MÖ 8. yüzyıl). MÖ 7. ila 6. yüzyıllar boyunca, demir eserler, seçkinler için ayrılmış lüks öğeler olarak kaldı. Bu, MÖ 500'den kısa bir süre sonra, La Tène kültürü, o zamandan beri demir metalurjisi de yaygınlaştı Kuzey Avrupa ve Britanya. Orta ve Batı Avrupa'da demir işçiliğinin yaygınlaşması, Kelt genişleme. MÖ 1. yüzyılda, Noric çelik kalitesiyle ünlüydü ve Roma askeri.

Yıllık demir üretimi Roma imparatorluğu 84.750 olarak tahmin ediliyor t.[50]

Sahra'nın güneyi Afrika

Bazı belirsizlikler olsa da, bazı arkeologlar demir metalurjisinin Sahra altı Afrika'da (muhtemelen Batı Afrika'da) bağımsız olarak geliştirildiğine inanıyor.[51][52]

Doğudaki Termit sakinleri Nijer, MÖ 1500 civarında eritilmiş demir.[53]

Bölgesinde Aïr Dağları içinde Nijer MÖ 2500 ile 1500 yılları arasında bağımsız bakır eritme işaretleri de vardır. Süreç gelişmiş bir durumda değildi, bu da eritme işleminin yabancı olmadığını gösteriyordu. MÖ 1500 civarında olgunlaştı.[54]

Demir eritme fırınları ve cüruf içeren arkeolojik alanlar da Nsukka güneydoğu bölgesi Nijerya şimdi ne Igboland: MÖ 2000 yılına tarihlenen Lejja (Eze-Uzomaka 2009)[55][52] ve MÖ 750'ye kadar ve yerinde Opi (Holl 2009).[52] Gbabiri bölgesi (Orta Afrika Cumhuriyeti'nde), bir indirgeme fırını ve demirci atölyesinden demir metalurjisine dair kanıtlar elde etti; en erken tarihler sırasıyla MÖ 896-773 ve MÖ 907-796'dır.[56] Benzer şekilde, çiçek tipi fırınlarda ergitme, Nok kültürü Orta Nijerya'da yaklaşık MÖ 550 ve muhtemelen birkaç yüzyıl önce.[7][8][57][58][59]

Ayrıca kanıt var karbon çelik Batı'da yapıldı Tanzanya ataları tarafından Haya insanlar 2.300-2.000 yıl kadar erken bir tarihte (yaklaşık MÖ 300 veya daha sonra), bir fırın içindeki sıcaklıkların 1300 ila 1400 ° C'ye ulaşmasını sağlayan karmaşık bir "ön ısıtma" süreci ile[60][61][62][63][64][65]

Demir ve bakır işçiliği kıta boyunca güneye doğru yayıldı ve Pelerin MS 200 civarı.[7][8] Demirin yaygın kullanımı, Bantu daha geniş alanları çiftçilik yapmak için genişledikçe karşılaştıkları avcı-toplayıcı toplulukları kullanarak kaya aletini kullanan, onu benimseyen ve emen çiftçi toplulukları konuşuyor. savana. Teknolojik olarak üstün Bantu konuşmacıları Afrika'nın güneyine yayıldı ve zengin ve güçlü hale geldi ve büyük, endüstriyel miktarlarda alet ve silahlar için demir üretti.[7][8]

Çiçekçilik tipi fırınların en eski kayıtları Doğu Afrika eritilmiş demir ve karbonun keşifleri Nubia MÖ 7. ve 6. yüzyıllara kadar uzanan,[66][67][68] Özellikle de Meroe Nubyalılar ve Kuşlular için metal aletler üreten ve ekonomileri için artı üreten eski çiçek bahçelerinin olduğu bilinmektedir.

Ortaçağ İslam dünyası

Demir teknolojisi birkaç kişi tarafından daha da geliştirildi ortaçağ İslam'ında icatlar, esnasında İslami Altın Çağı. Bunlar arasında çeşitli su ile çalışan ve rüzgar enerjili Sanayi değirmenler dişli dahil metal üretimi için değirmenler ve dövme. 11. yüzyılda, her ilde Müslüman dünya bu endüstriyel değirmenleri İslami İspanya ve Kuzey Afrika batıda Orta Doğu ve Orta Asya doğuda.[69] Ayrıca 10. yüzyılda dökme demir yanı sıra arkeolojik kanıt yüksek fırınlar kullanılan Eyyubi ve Memluk 11. yüzyıldan kalma imparatorluklar, bu nedenle Çin metal teknolojisinin İslam dünyasına yayılmasını öneriyor.[70]

Dişli değirmenler[71] Müslüman mühendisler tarafından icat edildi ve maden cevherlerinin çıkarılmadan önce ezilmesinde kullanıldı. İslam dünyasındaki değirmenler genellikle her ikisinden de yapılırdı. su değirmenleri ve yel değirmenleri. Uyum sağlamak için su çarkları öğütme amaçlı, kameralar yükseltmek ve serbest bırakmak için kullanıldı gezi çekiçleri.[72] İlk dövme tarafından sürülen hidroelektrikli El emeği yerine su değirmeni 12. yüzyıl İslami İspanya'sında icat edildi.[73]

Ortaçağ Yakın Doğu'da üretilen en ünlü çeliklerden biri Şam çeliği için kullanılır kılıç yapımı ve çoğunlukla Şam, Suriye, 900 ile 1750 arasındaki dönemde. Bu, pota çeliği yöntem, önceki Hintlilere göre wootz çelik. Bu süreç, Orta Doğu'da yerel olarak üretilen çelikler kullanılarak kabul edildi. Kesin süreç bilinmemektedir, ancak izin vermiştir karbürler bir bıçağın gövdesi içinde tabakalar veya bantlar halinde düzenlenmiş mikro parçacıklar halinde çökelmek. Karbürler, çevreleyen düşük karbonlu çelikten çok daha serttir, bu nedenle kılıç ustaları sert malzemeleri çökeltilmiş karbürlerle kesen bir kenar oluşturabilirken, daha yumuşak çelik bantlar kılıcın bir bütün olarak sert ve esnek kalmasına izin verir. Araştırmacılardan oluşan bir ekip, Teknik Üniversite nın-nin Dresden o kullanır X ışınları ve elektron mikroskobu Şam çeliğini incelemek için varlığını keşfetti sementit Nanoteller[74] ve karbon nanotüpler.[75] Dresden ekibinin bir üyesi olan Peter Paufler, bu nano yapıların Şam çeliğine kendine özgü özelliklerini verdiğini söylüyor.[76] ve bir sonucudur dövme süreç.[76][77]

Ortaçağ ve Erken Modern Avrupa

Yüzyıllar boyunca Avrupa'da demir üretim teknolojisinde köklü bir değişiklik olmadı. Avrupalı metal işçileri çiçek açan yerlerde demir üretmeye devam etti. Ancak Ortaçağa ait dönem iki gelişme getirdi - çiçeklenme sürecinde çeşitli yerlerde su gücünün kullanılması (yukarıda özetlenmiştir) ve dökme demirde ilk Avrupa üretimi.

Powered çiçek serileri

Ortaçağda bazen çiçek açma sürecine su gücü uygulandı. Bunun şu anda olması mümkündür Sistersiyen Manastırı Clairvaux 1135 gibi erken bir tarihte, ancak 13. yüzyılın başlarında kesinlikle kullanılıyordu Fransa ve İsveç.[78] İçinde İngiltere, bunun için ilk açık belgesel kanıt, Durham Piskoposu, yakın Bedburn 1408'de,[79] ama bu kesinlikle bu tür ilk demirhane değildi. İçinde Mobilya İngiltere'nin bölgesi, güçlendirilmiş çiçek açan çiçekler 18. yüzyılın başlarında kullanılıyordu ve Garstang 1770 yılına kadar.

Catalan Forge, çeşitli güçlü çiçekçilikti. Bloomeries ile sıcak patlama şehir dışında kullanıldı New York 19. yüzyılın ortalarında.

Yüksek fırın

Avrupa'da demir üretiminin tercih edilen yöntemi, su birikintisi süreci 1783–84'te. Avrupa'da dökme demir gelişimi gecikti çünkü ferforje istenen üründü ve dökme demir üretmenin ara adımı pahalı bir yüksek fırın ve pik demirin döküm demire daha fazla rafine edilmesini gerektirdi, bu da daha sonra emek ve sermaye yoğun bir şekilde ferforje dönüşümü gerektirdi.[80]

Orta Çağ'ın büyük bir bölümünde, Batı Avrupa'da, demir hala demir çiçeklerin ferforje haline getirilmesiyle üretiliyordu. Avrupa'daki en erken demir dökümlerinden bazıları iki tesiste İsveç'te gerçekleşti. Lapphyttan ve Vinarhyttan, 1150 ile 1350 arasında. Bazı bilim adamları, uygulamanın Moğollar karşısında Rusya ancak bu hipotezin net bir kanıtı yoktur ve bu, bu demir üretim merkezlerinin çoğunun Moğol öncesi tarihlerini kesinlikle açıklamayacaktır. Her halükarda, 14. yüzyılın sonlarında, dökme demir güllelere talep geliştikçe, dökme demir ürünler için bir pazar oluşmaya başladı.

Finery dövme

Alternatif bir yöntem karbonsuzlaştırma dökme demir oldu şık dövme Etrafındaki bölgede tasarlanmış gibi görünen Namur 15. yüzyılda. O yüzyılın sonunda, bu Valon süreci yaymak Pay de Bray doğu sınırında Normandiya 1600 yılına kadar ferforje yapımında ana yöntem haline gelen İngiltere'ye. Louis de Geer 17. yüzyılın başlarında ve cevher yatağı demir İngiliz çelik üreticileri tarafından tercih edilmektedir.

Bunun bir varyasyonu şuydu: Alman demirhanesi. Bu, ana üretim yöntemi haline geldi çubuk demir isveçte.

Simantasyon süreci

17. yüzyılın başlarında, demir işçileri Batı Avrupa geliştirmişti simantasyon süreci için karbonlama dövme demir. Dövülmüş demir çubuklar ve odun kömürü taş kutulara dolduruldu, ardından bir haftaya kadar neredeyse saf karbon (odun kömürü) içine daldırılmış oksijensiz bir durumda sürekli olarak bakılan kırmızı bir ısıda tutulmak üzere kil ile kapatıldı. Bu süre zarfında, demirin yüzey katmanlarına karbon yayıldı ve çimento çeliği veya blister çelik- aynı zamanda, demire sarılmış kısımların (kazma veya balta bıçağı), karbon kaynağından uzak tutmak için kil ile izole edilebilen balta çekiç başlı veya şaft yuvasından daha sert hale geldiği durumda sertleştirilmiş olarak da bilinir. İngiltere'de bu işlemin kullanıldığı en erken yer Coalbrookdale Sir Basil Brooke'un iki sementasyon fırına sahip olduğu 1619'dan itibaren (yakın zamanda 2001–2005'te kazıldı[81]). 1610'larda bir süre için, bu süreçle ilgili bir patenti vardı, ancak bunu 1619'da teslim etmek zorunda kaldı. Dekan Ormanı Hammaddesi olarak demir, ancak kısa sürede cevher yataklarının demirin daha uygun olduğu anlaşıldı. Çeliğin kalitesi şu şekilde iyileştirilebilir: ibne, sözde kesme çeliği üretimi.

Pota çelik

1740'larda, Benjamin Huntsman potalarda sementasyon işlemi ile yapılan blister çeliği eritmenin bir yolunu buldu. Sonuç pota çeliği, genellikle külçe halinde dökülür, kabarcıklı çelikten daha homojendi.[11]:145

İngiltere'de kok kömürüne geçiş

Başlangıçlar

Erken demir eritme işleminde hem ısı kaynağı hem de indirgeme ajanı olarak odun kömürü kullanıldı. 18. yüzyıla gelindiğinde, odun kömürü yapmak için odun mevcudiyeti demir üretiminin genişlemesini sınırlıyordu, böylece İngiltere, endüstrisinin ihtiyaç duyduğu demirin önemli bir kısmına İsveç'e (17. yüzyılın ortalarından itibaren) giderek daha fazla bağımlı hale geldi ve daha sonra yaklaşık 1725'ten itibaren Rusya'da.[kaynak belirtilmeli ]Kömürle eritme (veya türevi kola ) uzun süredir aranan bir hedefti. Koklu pik demir üretimi muhtemelen şu şekilde gerçekleştirilmiştir: Dud Dudley 1619 civarı,[82] ve yine 1670'lerde kömür ve odundan yapılmış karışık bir yakıtla. Ancak bu muhtemelen ticari bir başarıdan çok teknolojik bir başarıydı. Shadrach Tilki Coalbrookdale'de kok ile demiri eritmiş olabilir Shropshire 1690'larda, ancak yalnızca gülle ve mermi gibi diğer dökme demir ürünler yapmak için. Ancak, sonra barış içinde Dokuz Yıl Savaşı bunlara talep yoktu.[83][84]

Abraham Darby ve halefleri

1707'de, Abraham Darby I dökme demir tencere yapmak için bir yöntem patentini aldı. Saksıları daha inceydi ve dolayısıyla rakiplerinden daha ucuzdu. Daha büyük bir pik demir arzına ihtiyaç duyarak 1709'da Coalbrookdale'deki yüksek fırını kiraladı. Orada, kok kullanarak demir yaptı ve böylece Avrupa'da bunu yapan ilk başarılı işi kurdu. Hemen halefleri (çok az ticari başarı ile) bunu demir kalıbına çevirmeye çalışsa da, ürünlerinin tamamı dökme demirdi.[85]

Çubuk demir bu nedenle 1750'lerin ortalarına kadar kömür pik demiri ile yapılmaya devam edildi. 1755'te Abraham Darby II (ortaklarla), şu tarihte kok kullanan yeni bir fırın açtı Horsehay Shropshire'da ve bunu başkaları izledi. Bunlar, kok pik demiri, geleneksel türden ince çelik ocaklarına, çubuk demir. Gecikmenin nedeni tartışmalı olmaya devam ediyor.[86]

Yeni dövme süreçleri

Ancak bundan sonra, pik demiri çubuk demire dönüştürmek için ekonomik olarak uygun araçlar tasarlanmaya başlandı. Olarak bilinen bir süreç çömlekçilik ve damgalama 1760'larda tasarlandı ve 1770'lerde geliştirildi ve görünüşe göre West Midlands yaklaşık 1785'ten beri. Ancak, bu büyük ölçüde Henry Cort 1784 yılında patenti alınmış, ancak muhtemelen yalnızca gri pik demirle çalışmak üzere 1790 yılında yapılmış olan puddling prosesi. Bu prosesler, demir endüstrisi için Sanayi Devrimi'ni oluşturan demir üretiminde büyük genişlemeye izin verdi.[87]

19. yüzyılın başlarında, Hall, su birikintisi fırınının yüküne demir oksit eklenmesinin, pik demirin olduğu şiddetli bir reaksiyona neden olduğunu keşfetti. karbonsuz, bu "ıslak su birikintisi" olarak bilinir hale geldi. Ayrıca, çelik üretimini durdurarak da mümkün bulundu. su birikintisi süreci karbonsuzlaştırma tamamlanmadan önce.

Sıcak patlama

Yüksek fırının verimliliği, sıcak patlama patentli James Beaumont Neilson 1828'de İskoçya'da.[82] Bu, üretim maliyetlerini daha da düşürdü. Birkaç on yıl içinde, uygulamada, fırından çıkan atık gazın (CO içeren) yönlendirildiği ve yakıldığı fırın kadar büyük bir 'soba' olması gerekiyordu. Elde edilen ısı, fırına üflenen havayı önceden ısıtmak için kullanıldı.[88]

Endüstriyel çelik üretimi

Bazı puddled çelik üretiminin yanı sıra, İngiliz çeliği çimentolama işlemiyle yapılmaya devam etti, bazen de pota çeliği üretmek için yeniden eritildi. Bunlar, hammaddesi çubuk demir, özellikle İsveç cevher yatağı demiri olan parti bazlı süreçlerdi.

Seri üretim ucuz çelik sorunu 1855 yılında Henry Bessemer tarafından çözüldü. Bessemer dönüştürücü çelik fabrikasında Sheffield, İngiltere. (Erken bir dönüştürücü hala şehrin merkezinde görülebilir. Kelham Island Müzesi ). Bessemer işleminde, yüksek fırından gelen erimiş pik demir, büyük bir potaya dolduruldu ve ardından, erimiş demirin içinden aşağıdan hava üflenerek koktaki çözünmüş karbon tutuşturuldu. Karbon yandıkça, karışımın erime noktası arttı, ancak yanan karbondan gelen ısı, karışımı erimiş halde tutmak için gereken ekstra enerjiyi sağladı. Eriyikteki karbon içeriği istenen seviyeye düştükten sonra hava akımı kesildi: tipik bir Bessemer dönüştürücü, 25 tonluk bir pik demiri yarım saatte çeliğe dönüştürebiliyordu.

Son olarak temel oksijen süreci 1952'de Voest-Alpine işlerinde tanıtıldı; Temel Bessemer işleminin bir modifikasyonu, çeliğin üstünden oksijeni çekerek (alttan hava kabarcıkları yerine) çeliğe nitrojen alım miktarını azaltır. Tüm modern çelik işlerinde temel oksijen işlemi kullanılır; ABD'deki son Bessemer konvertörü 1968'de emekliye ayrıldı. Ayrıca son otuz yılda, hurda çeliğin yalnızca bir elektrik ark ocağı. Bu fabrikalar başlangıçta sadece çubuk ürünleri üretiyorlardı, ancak o zamandan beri, bir zamanlar entegre çelik fabrikalarının özel alanı olan yassı ve ağır ürünlere doğru genişlediler.

19. yüzyıldaki bu gelişmelere kadar, çelik pahalı bir maldı ve yalnızca aletlerin ve yayların kesici kenarlarında olduğu gibi özellikle sert veya esnek bir metale ihtiyaç duyulan sınırlı sayıda amaç için kullanılıyordu. Ucuz çeliğin yaygın bulunabilirliği, İkinci Sanayi Devrimi ve bildiğimiz şekliyle modern toplum. Neredeyse tüm amaçlar için hafif çelik nihayetinde ferforje yerini aldı ve ferforje artık ticari olarak üretilmiyor. Küçük istisnalar dışında, alaşımlı çelikler ancak 19. yüzyılın sonlarında yapılmaya başlandı. Paslanmaz çelik arifesinde geliştirildi birinci Dünya Savaşı ve 1920'lere kadar yaygın olarak kullanılmadı.

Ayrıca bakınız

- Alaşımların listesi

- Çelik üretiminin tarihi

- Demir Çağı

- Nok kültürü

- Demir dışı madencilik metalurjisi

- Roma metalurjisi

- Bintie bir Çinli muhtemelen karbon çeliği

Notlar

- ^ Rehren, T; et al. (2013). "Dövülmüş göktaşı demirinden yapılmış 5000 yıllık Mısır demir boncukları" (PDF). Arkeolojik Bilimler Dergisi. 40 (12): 4785–4792. doi:10.1016 / j.jas.2013.06.002.

- ^ a b c d e f g Fotoğraflar, E. (1989). "Meteoritik ile Erimiş Nikel Açısından Zengin Demire Karşı Soru: Arkeolojik Kanıtlar ve Deneysel Sonuçlar". Dünya Arkeolojisi. 20 (3): 403–421. doi:10.1080/00438243.1989.9980081. JSTOR 124562. S2CID 5908149.

- ^ Jane C. Waldbaum, Bronzdan Demire: Doğu Akdeniz'de Tunç Çağı'ndan Demir Çağı'na Geçiş (Akdeniz Arkeolojisinde Çalışmalar, cilt LIV, 1978).

- ^ Riederer, Josef; Wartke, Ralf-B .: "Demir", Cancik, Hubert; Schneider, Helmuth (editörler): Brill'in Yeni Pauly'si, Brill 2009

- ^ a b c I.M. Drakonoff tarafından Erken Antikite. 1991. Chicago Press Üniversitesi. ISBN 0-226-14465-8. s. 372

- ^ Rao, Kp. "Güney Hindistan'da Demir Çağı: Telangana ve Andhra Pradesh". Alıntı dergisi gerektirir

| günlük =(Yardım) - ^ a b c d Miller, Duncan E .; Der Merwe, NJ Van (1994). "Sahra Altı Afrika'da Erken Metal İşleme: Son Araştırmaların Gözden Geçirilmesi". Afrika Tarihi Dergisi. 35: 1–36. doi:10.1017 / s0021853700025949.

- ^ a b c d Stuiver, Minze; Der Merwe, NJ Van (1968). "Sahra Altı Afrika'da Demir Çağı'nın Radyokarbon Kronolojisi". Güncel Antropoloji. 9: 54–58. doi:10.1086/200878.

- ^ a b c Eski Çin'de Demir ve Çelik s.408 "Donald B. Wagner (1993). Eski Çin'de Demir ve Çelik. BRILL. s. 408. ISBN 978-90-04-09632-5.

- ^ Williams, David (1867), "Demir Çağı [haftalık dergi]", Demir ÇağıNew York: David Williams, ISSN 0021-1508, LCCN sc82008005, OCLC 5257259.

- ^ a b Tylecote, R.F. (1992). Metalurji Tarihi, İkinci Baskı. London: Institute of Materials için Maney Publishing. ISBN 978-0901462886.

- ^ "Kiruna Demir Cevheri Madeni, İsveç". Mining-technology.com. 2010. Arşivlendi 2010-05-29 tarihinde orjinalinden. Alındı 2010-08-29.[güvenilmez kaynak? ]

- ^ a b R. F. Tylecote, Metalurji Tarihi (2. baskı, 1992), 3

- ^ Veenhof, Klaas; Eidem, Jesper (2008). Mezopotamya: Annäherungen. Aziz Paul. s. 84. ISBN 978-3-525-53452-6.

- ^ a b Waldbaum, Jane C. Bronzdan Demire. Göteburg: Paul Astöms Förlag (1978): 56–58.

- ^ a b c Marco Ceccarelli (2000). Uluslararası Makineler ve Mekanizmalar Tarihi Sempozyumu: Bildiriler HMM Sempozyumu. Springer. ISBN 0-7923-6372-8. s 218

- ^ White, W. C .: "Eski Çin'in Bronz Kültürü", s. 208. Toronto Üniversitesi Yayınları, 1956.

- ^ Collins, Rober O. ve Burns, James M. Sahra Altı Afrika Tarihi. New York: Cambridge University Press, s. 37. ISBN 978-0-521-68708-9.

- ^ a b Richard Cowen, Demir Çağı, Bölüm 5 Jeoloji, Tarih ve İnsanlar üzerine bir dizi denemede, Davis'teki California Üniversitesi'nde bir kurs için hazırlanıyor. Çevrimiçi sürüm Arşivlendi 2010-03-14 de Wayback Makinesi 2010-02-11'de erişildi.

- ^ Tut-Ankh-Amen'in Mezarı: Carnarvon'un Son Kontu ve Howard Carter tarafından Keşfedildi, Cilt 3

- ^ a b Waldbaum 1978: 23.

- ^ a b c Muhly, James D. 'Metalworking / Mining in the Levant' s. 174-183 Yakın Doğu Arkeolojisi ed. Suzanne Richard (2003), s. 179-180.

- ^ Muhly 2003: 180.

- ^ a b Tewari, Rakesh (2003). "Hindistan'da demir işçiliğinin kökenleri: Orta Ganga Ovası ve Doğu Vindhyas'tan yeni kanıtlar" (PDF). Antik dönem. 77 (297): 536–544. CiteSeerX 10.1.1.403.4300. doi:10.1017 / s0003598x00092590. Arşivlendi (PDF) 2016-03-05 tarihinde orjinalinden.

- ^ J. F. Richards et al. (2005).Hindistan'ın Yeni Cambridge Tarihi. Cambridge University Press. ISBN 0-521-36424-8. s. 64

- ^ Patrick Olivelle (1998). Upanisad'lar. Oxford University Press. ISBN 0-19-283576-9. pp xxix

- ^ a b c Durant (), Medeniyet Hikayesi I: Doğu Mirasımız

- ^ a b c G. Juleff (1996). "Sri Lanka'da rüzgarla çalışan eski bir demir eritme teknolojisi". Doğa. 379 (3): 60–63. Bibcode:1996Natur.379 ... 60J. doi:10.1038 / 379060a0. S2CID 205026185.

- ^ "Asma köprü - mühendislik". britannica.com. Arşivlendi 2007-10-16'da orjinalinden.

- ^ Sanderson, Katharine (2006-11-15). "Nanotüplü kılıçtan en keskin kesim: Karbon nanoteknoloji, Şam'ın kılıçlarına keskin nişan vermiş olabilir". Doğa. doi:10.1038 / news061113-11. S2CID 136774602. Arşivlendi 2006-11-19'da orjinalinden. Alındı 2006-11-17.

- ^ Roy Porter (2003). Cambridge Bilim Tarihi. Cambridge University Press. ISBN 0-521-57199-5. s. 684

- ^ Juleff, G. (1996). "Sri Lanka'da rüzgarla çalışan eski bir demir eritme teknolojisi". Doğa. 379 (3): 60–63. Bibcode:1996Natur.379 ... 60J. doi:10.1038 / 379060a0. S2CID 205026185.

- ^ "ANSYS Fluent Yazılımı: CFD Simülasyonu". Arşivlendi 2009-02-21 tarihinde orjinalinden. Alındı 2009-01-23.

- ^ Hava akımlarının simülasyonu bir Sri Lanka rüzgarla çalışan fırından J. Arch. Sci, 2003.

- ^ R. Balasubramaniam (2002), Delhi Iron Pillar: Yeni Bilgiler. Aryan Books International, Delhi ISBN 81-7305-223-9. "İnceleme: Delhi Iron Pillar: Yeni Görüşler". Arşivlendi 2007-09-27 tarihinde orjinalinden. Alındı 2007-04-27. "Hindistan Arkeometalurjisi Üzerine Yayınların Listesi". Arşivlendi 2007-03-12 tarihinde orjinalinden. Alındı 2007-04-27.

- ^ Pigott, Vincent C. (1999). Eski Asya Dünyasının Arkeometalurjisi. Philadelphia: Pennsylvania Üniversitesi Arkeoloji ve Antropoloji Müzesi. ISBN 0-924171-34-0, s. 8.

- ^ Chen, Jianli, Mao, Ruilin, Wang, Hui, Chen, Honghai, Xie, Yan, Qian, Yaopeng, 2012. Mogou, Gansu'daki Siwa kültürüne ait mezarlardan ve Çin'deki demir üretim teknolojisinin kökeninden ortaya çıkarılan demir nesneler. Wenwu (Kült. Emanetler) 8,45-53 (Çince)

- ^ s. xl, Tarihi Antik Yunan Savaşı Sözlüğü, J, Woronoff & I. Spence

- ^ Wengcheong Lam (2014). Her Şey Eski Yine Yeni mi? Rethinking the Transition to Cast Iron Production in the Central Plains of China. Hong Kong Çin Üniversitesi. s. 519.

- ^ Needham, Volume 4, Part 3, 197.

- ^ Needham, Volume 4, Part 3, 277.

- ^ Needham, Volume 4, Part 3, 563 g

- ^ Needham, Volume 4, Part 3, 86.

- ^ Needham, Volume 4, Part 1, 282.

- ^ Needham, Cilt 4, Bölüm 2, 370

- ^ Needham, Cilt 4, Bölüm 2, 371.

- ^ Hartwell, Robert (1966). "Markets, Technology and the Structure of Enterprise in the Development of the Eleventh Century Chinese Iron and Steel Industry". Ekonomi Tarihi Dergisi. 26: 53–54. doi:10.1017 / S0022050700061842.

- ^ a b Ebrey, 158.

- ^ Riederer, Josef; Wartke, Ralf-B.: "Iron", Cancik, Hubert; Schneider, Helmuth (eds.): Brill'in Yeni Pauly'si, Brill 2009

- ^ Craddock, Paul T. (2008): "Mining and Metallurgy", in: Oleson, John Peter (ed.): Oxford Klasik Dünyada Mühendislik ve Teknoloji El Kitabı, Oxford University Press, ISBN 978-0-19-518731-1, s. 108

- ^ Eggert, Manfred (2014). "Batı ve Orta Afrika'da Erken Demir". Breunig, S. (ed.). Nok: Arkeolojik Bağlamda Afrika Heykeli. Frankfurt, Almanya: Africa Magna Verlag Press. sayfa 51–59.

- ^ a b c Holl, Augustin F. C. (6 Kasım 2009). "Erken Batı Afrika Metalurjileri: Yeni Veriler ve Eski Ortodoksluk". Dünya Tarih Öncesi Dergisi. 22 (4): 415–438. doi:10.1007 / s10963-009-9030-6. S2CID 161611760.

- ^ Iron in Africa: Revisiting the History Arşivlendi 2008-10-25 Wayback Makinesi – Unesco (2002)

- ^ Ehret Christopher (2002). Afrika Medeniyetleri. Charlottesville: University of Virginia, pp. 136, 137 ISBN 0-8139-2085-X.

- ^ Eze-Uzomaka, Pamela. "Demir ve Lejja tarih öncesi yerleşim yeri üzerindeki etkisi". Academia.edu. Nijerya Üniversitesi, Nsukka, Nijerya. Alındı 12 Aralık 2014.

- ^ Eggert, Manfred (2014). "Batı ve Orta Afrika'da Erken Demir". Breunig, S. (ed.). Nok: Arkeolojik Bağlamda Afrika Heykeli. Frankfurt, Almanya: Africa Magna Verlag Press. s. 53–54. ISBN 9783937248462.

- ^ Tylecote 1975 (see below)

- ^ Eggert, Manfred (2014). "Batı ve Orta Afrika'da Erken Demir". Breunig, S. (ed.). Nok: Arkeolojik Bağlamda Afrika Heykeli. Frankfurt, Almanya: Africa Magna Verlag Press. sayfa 51–59.

- ^ Eggert, Manfred (2014). "Batı ve Orta Afrika'da Erken Demir". Breunig, S. (ed.). Nok: Arkeolojik Bağlamda Afrika Heykeli. Frankfurt, Almanya: Africa Magna Verlag Press. s. 53–54. ISBN 9783937248462.

- ^ Schmidt, Peter; Avery, Donald (1978). "Karmaşık Demir Eritme ve Tanzanya'da Tarih Öncesi Kültür". Bilim. 201 (4361): 1085–1089. Bibcode:1978Sci...201.1085S. doi:10.1126 / bilim.201.4361.1085. JSTOR 1746308. PMID 17830304. S2CID 37926350.

- ^ Schmidt, Peter; Avery, Donald (1983). "Afrika'da İleri Tarih Öncesi Demir Teknolojisine Dair Daha Fazla Kanıt". Saha Arkeolojisi Dergisi. 10 (4): 421–434. doi:10.1179/009346983791504228.

- ^ Schmidt, Peter (1978). Tarihsel Arkeoloji: Bir Afrika Kültüründe Yapısal Bir Yaklaşım. Westport, CT: Greenwood Press.

- ^ Avery, Donald; Schmidt, Peter (1996). "Ön ısıtma: Pratik veya illüzyon". Afrika Demir Üretim Kültürü ve Teknolojisi. Gainesville: Florida Üniversitesi Yayınları. s. 267–276.

- ^ Schmidt, Peter (2019). "Afrika'da Bilim: Afrika demir teknolojisinde ustalık ve icat tarihi". Worger'da, W; Ambler, C; Achebe, N. (editörler). Afrika Tarihine Bir Arkadaş. Hoboken, NJ: Wiley Blackwell. s. 267–288.

- ^ Childs, S. Terry (1996). "Batı Tanzanya'da teknolojik tarih ve kültür". Schmidt, P. (ed.). Afrika Demir Üretim Kültürü ve Teknolojisi. Gainesville, FL: University of Florida Press.

- ^ Collins, Robert O .; Burns, James M. (8 February 2007). Sahra Altı Afrika Tarihi. Cambridge University Press. ISBN 9780521867467 - Google Kitaplar aracılığıyla.

- ^ Edwards, David N. (29 July 2004). Nubia'nın Geçmişi: Sudan'ın Arkeolojisi. Taylor ve Francis. ISBN 9780203482766 - Google Kitaplar aracılığıyla.

- ^ Humphris J, Charlton MF, Keen J, Sauder L, Alshishani F (June 2018). "Iron Smelting in Sudan: Experimental Archaeology at The Royal City of Meroe". Saha Arkeolojisi Dergisi. 43 (5): 399–416. doi:10.1080/00934690.2018.1479085.

- ^ Adam Robert Lucas (2005), "Industrial Milling in the Ancient and Medieval Worlds: A Survey of the Evidence for an Industrial Revolution in Medieval Europe", Teknoloji ve Kültür 46 (1): 1-30 [10-1 & 27]

- ^ R. L. Miller (October 1988). "Ahmad Y. Al-Hassan and Donald R. Hill, Islamic technology: an illustrated history". Tıbbi geçmiş. 32 (4): 466–7. doi:10.1017/s0025727300048602.

- ^ Donald Routledge Hill (1996), "Engineering", p. 781, içinde (Döküntü ve Morelon 1996, s. 751–95)

- ^ Donald Routledge Hill, "Mechanical Engineering in the Medieval Near East", Bilimsel amerikalı, Mayıs 1991, s. 64-69. (cf. Donald Routledge Hill, Makine Mühendisliği Arşivlendi 25 Aralık 2007, Wayback Makinesi )

- ^ Adam Lucas (2006), Rüzgar, Su, İş: Eski ve Orta Çağ Değirmencilik Teknolojisi, s. 65. BRILL, ISBN 90-04-14649-0.

- ^ Kochmann, W.; Reibold M.; Goldberg R.; Hauffe W.; Levin A. A.; Meyer D. C.; Stephan T.; Müller H.; Belger A.; Paufler P. (2004). "Nanowires in ancient Damascus steel". Alaşım ve Bileşikler Dergisi. 372 (1–2): L15–L19. doi:10.1016/j.jallcom.2003.10.005. ISSN 0925-8388.

Levin, A. A.; Meyer D. C.; Reibold M.; Kochmann W.; Pätzke N.; Paufler P. (2005). "Microstructure of a genuine Damascus sabre" (PDF). Kristal Araştırma ve Teknoloji. 40 (9): 905–916. doi:10.1002/crat.200410456. Arşivlendi (PDF) from the original on 2007-08-09. - ^ Reibold, M.; Levin A. A.; Kochmann W.; Pätzke N.; Meyer D. C. (16 November 2006). "Materials:Carbon nanotubes in an ancient Damascus sabre". Doğa. 444 (7117): 286. Bibcode:2006Natur.444..286R. doi:10.1038/444286a. PMID 17108950. S2CID 4431079.

- ^ a b "Efsanevi Kılıçların Keskinliği, Nanotüplerin Gücü, Çalışma Diyor". news.nationalgeographic.com. Arşivlendi 2016-01-28 tarihinde orjinalinden.

- ^ Sanderson, Katharine (2006-11-15). "Sharpest cut from nanotube sword: Carbon nanotech may have given swords of Damascus their edge". Doğa. doi:10.1038 / news061113-11. S2CID 136774602. Arşivlendi 2006-11-19'da orjinalinden. Alındı 2006-11-17.

- ^ Lucas, A. R. (2005). "Industrial milling in the ancient and Medieval Worlds". Teknoloji ve Kültür. 46: 19. doi:10.1353/tech.2005.0026. S2CID 109564224.

- ^ R. F. Tylecote, Metalurji Tarihi, 76.

- ^ Tylecote, R.F. (1992). A History of Metallurgy, Second Edition. London: Institute of Materials için Maney Publishing. ISBN 978-0901462886.

- ^ Belford and Ross, Paper: English steelmaking in the seventeenth century: the excavation of two cementation furnaces at Coalbrookdale Arşivlendi 2018-05-10 at Wayback Makinesi, Academia.edu, accessdate=30 March 2017

- ^ a b Howe, Henry Marion (1911). . In Chisholm, Hugh (ed.). Encyclopædia Britannica. 14 (11. baskı). Cambridge University Press. s. 803.

- ^ King, P. W. (2002). "Dud Dudley's contribution to metallurgy". Tarihsel Metalurji. 36 (1): 43–53.

- ^ King, P. W. (2001). "Sir Clement Clerke and the adoption of coal in metallurgy". Trans. Newcomen Soc. 73 (1): 33–52. doi:10.1179/tns.2001.002. S2CID 112533187.

- ^ A. Raistrick, A dynasty of Ironfounders (1953; 1989); N. Cox, 'Bir endüstriyel öncünün hayal gücü ve yeniliği: İlk Abraham Darby' Endüstriyel Arkeoloji İncelemesi 12(2) (1990), 127-144.

- ^ A. Raistrick, Hanedan; C. K. Hyde, Technological change and the British iron industry 1700–1870 (Princeton, 1977), 37-41; P. W. King, 'The Iron Trade in England and Wales 1500–1815' (Ph.D. thesis, Wolverhampton University, 2003), 128-41.

- ^ G. R. Morton and N. Mutton, 'The transition to Cort's puddling process' Journal of Iron and Steel Institute 205(7) (1967), 722-8; R. A. Mott (ed. P. Singer), Henry Cort: The great finer: creator of puddled iron (1983); P. W. King, 'Iron Trade', 185-93.

- ^ A. Birch, İngiliz Demir Çelik Endüstrisinin Ekonomik Tarihi , 181-9; C. K. Hyde, Technological Change and the British iron industry (Princeton 1977), 146-59.

daha fazla okuma

- Ebrey, Walthall, Palais, (2006). Doğu Asya: Kültürel, Sosyal ve Politik Bir Tarih. Boston: Houghton Mifflin Şirketi.

- Knowles, Anne Kelly. (2013) Mastering Iron: The Struggle to Modernize an American Industry, 1800–1868 (University of Chicago Press) 334 pages

- Needham, Joseph (1986). Çin'de Bilim ve Medeniyet: Cilt 4, Bölüm 2; Needham, Joseph (1986). Çin'de Bilim ve Medeniyet: Cilt 4, Bölüm 3.

- Pleiner, R. (2000) Iron in Archaeology. The European Bloomery Smelters, Praha, Archeologický Ústav Av Cr.

- Pounds, Norman J. G. “Historical Geography of the Iron and Steel Industry of France.” Amerikan Coğrafyacılar Derneği Yıllıkları 47#1 (1957), pp. 3–14. internet üzerinden

- Wagner, Donald (1996). Eski Çin'de Demir ve Çelik. Leiden: E. J. Brill.

- Woods, Michael and Mary B. Woods (2000). Ancient Construction (Ancient Technology) by Michael Woods Runestone Basın

- Lam, Wengcheong (2014) Everything Old is New Again? Rethinking the transition to Cast Iron Production in the Plains of Central China, Chinese University of Hong Kong

Dış bağlantılar

- . Yeni Uluslararası Ansiklopedi. 1905.