Poliüretan - Polyurethane - Wikipedia

Poliüretan (PUR ve PU) bir polimer oluşan organik katıldığı birimler karbamat (üretan) bağlantılar. Poliüretanların çoğu ısıyla sertleşen polimerler ısıtıldığında erimeyen, termoplastik poliüretanlar ayrıca mevcuttur.

Poliüretan polimerler geleneksel olarak ve en yaygın olarak bir di- veya triizosiyanat Birlikte poliol. Poliüretanlar, birbiri ardına polimerize olan iki tip monomer içerdiğinden, şu şekilde sınıflandırılırlar: alternatif kopolimerler. Poliüretan yapmak için kullanılan hem izosiyanatlar hem de polioller ortalama olarak iki veya daha fazla fonksiyonel gruplar molekül başına.

Poliüretanlar, yüksek dirençli köpük oturma, sert köpük yalıtım panelleri, mikroselüler köpük üretiminde kullanılır. mühürler ve contalar, sprey köpük, dayanıklı elastomerik tekerlekler ve lastikler (örneğin lunapark hız treni, yürüyen merdiven, alışveriş kartı, asansör, ve kaykay tekerlekler), otomotiv süspansiyonu burçlar, elektrikli çömlekçilik bileşikler, yüksek performanslı yapıştırıcılar yüzey kaplamaları ve sızdırmazlık malzemeleri, Sentetik elyaflar (Örneğin., Tayt ), halı altlık, sert plastik parçalar (örneğin elektronik aletler için), prezervatifler,[1] ve hortumlar.

Tarih

Otto Bayer ve iş arkadaşları IG Farben Almanya, Leverkusen'de poliüretanları ilk kez 1937'de üretti.[2][3] Yeni polimerler, olefinlerin polimerleştirilmesi veya diğer yöntemlerle yapılan mevcut plastiklere göre bazı avantajlara sahipti. polikondansasyon ve tarafından alınan patentler kapsamında değildir Wallace Carothers açık Polyesterler.[4] Elyaf üretimine odaklanan ilk çalışmalar ve esnek köpükler ve PU'lar, uçak kaplaması olarak sınırlı bir ölçekte uygulandı. Dünya Savaşı II.[4] Poliizosiyanatlar 1952'de ticari olarak temin edilebilir hale geldi ve esnek poliüretan köpük üretimi 1954'te toluen diizosiyanat (TDI) ve polyester polioller. Bu malzemeler ayrıca sert köpükler, sakız kauçuğu ve elastomerler. Doğrusal lifler üretildi heksametilen diizosiyanat (HDI) ve 1,4-Butandiol (BDO).

1956'da DuPont özellikle polieter poliolleri tanıtıldı poli (tetrametilen eter) glikol, ve BASF ve Dow Kimyasal 1957'de polialkilen glikol satmaya başladı. Polieter polioller, polyester poliollere göre daha ucuz, kullanımı daha kolay ve suya daha dayanıklıydı ve daha popüler hale geldi. Union Carbide ve Mobay, bir ABD Monsanto /Bayer ortak girişim, poliüretan kimyasalları da yapmaya başladı.[4] 1960 yılında 45.000 metrik tondan fazla esnek poliüretan köpük üretildi. Kullanılabilirliği klorofloroalkan şişirici maddeler, ucuz polieter polioller ve metilen difenil diizosiyanat (MDI) poliüretan sert köpüklerin yüksek performanslı yalıtım malzemeleri olarak kullanılmasına izin verdi. 1967'de üretan modifiye poliizosiyanürat daha iyi termal stabilite sunan sert köpükler piyasaya sürüldü ve yanıcılık direnç. 1960'lı yıllarda, araç ve kapı panelleri gibi otomotiv iç güvenlik bileşenleri, geri dolgu ile üretildi. termoplastik yarı sert köpüklü deriler.

1969'da Bayer, tamamen plastik bir araba sergiledi. Düsseldorf, Almanya. Bu arabanın parçaları, örneğin fasya ve gövde panelleri adı verilen yeni bir işlem kullanılarak üretildi reaksiyon enjeksiyonlu kalıplama (RIM), burada reaktifler karıştırılır ve daha sonra bir kalıba enjekte edilir. Öğütülmüş cam gibi dolgu maddelerinin eklenmesi, mika ve işlenmiş mineral lifler, güçlendirilmiş RIM'e (RRIM) yol açtı ve bu da eğilme modülü (sertlik), katsayısında azalma termal Genleşme ve daha iyi termal stabilite. Bu teknoloji, Amerika Birleşik Devletleri'ndeki ilk plastik gövdeli otomobili yapmak için kullanıldı. Pontiac Fiero, 1983'te. RIM kalıp boşluğuna önceden yerleştirilmiş cam paspasların dahil edilmesiyle sertlikte daha fazla artış elde edildi. reçine enjeksiyon kalıplama veya yapısal RIM.

1980'lerin başından itibaren, otomotiv panelleri ve hava filtresi contaları için contaları kalıplamak için su ile üflenen mikro hücreli esnek köpükler kullanıldı. PVC polimerler. Poliüretan köpükler otomotiv dünyasında popülerlik kazanmıştır ve şimdi yüksek sıcaklık yağ filtresi uygulamalarında kullanılmaktadır.

Bu makale bir kimya uzmanının ilgilenmesi gerekiyor. (Haziran 2020) |

Poliüretan köpük (köpük kauçuk dahil) bazen küçük miktarlarda üfleme ajanları daha az yoğun köpük, daha iyi yastıklama / enerji emilimi veya ısı yalıtımı sağlamak için. 1990'ların başında, üzerindeki etkileri nedeniyle ozon tabakasının incelmesi, Montreal Protokolü birçok kişinin kullanımını kısıtladı klor - gibi şişirme maddeleri içeren trikloroflorometan (CFC-11). 1990'ların sonlarında, karbon dioksit, Pentan, 1,1,1,2-tetrafloroetan (HFC-134a) ve 1,1,1,3,3-pentafloropropan (HFC-245fa), gelişmekte olan birçok ülkede klorlu şişirici maddeler kullanımda kalmasına rağmen, Kuzey Amerika ve AB'de yaygın olarak kullanılmıştır.[5] 1,1-Dikloro-1-floroetan (HCFC-141b), 2000'li yılların başında gelişmekte olan ülkelerde alternatif bir şişirme maddesi olarak tanıtıldı.[kaynak belirtilmeli ]

Poliüretan ürünler genellikle basitçe "üretanlar" olarak adlandırılır, ancak aşağıdakilerle karıştırılmamalıdır: etil karbamat üretan olarak da adlandırılır. Poliüretanlar etil karbamat içermez ve üretilmez.

İzosiyanat bazlı olmayan poliüretanlar (NIPU'lar), poliüretanları sentezlemek için izosiyanatların kullanımıyla ilişkili sağlık ve çevresel endişeleri azaltmak için geliştirilmiştir.[6][7][8][9][10][11]

Kimya

Poliüretanlar, adı verilen bileşikler sınıfındadır. reaksiyon polimerleri, içeren epoksiler doymamış Polyesterler, ve fenolikler.[12][13][14][15][16] Poliüretanlar, iki veya daha fazla içeren bir izosiyanatın reaksiyona sokulmasıyla üretilir. izosiyanat molekül başına gruplar (R− (N = C = O)n[17]) Birlikte poliol molekül başına ortalama iki veya daha fazla hidroksil grubu içeren (R ′ - (OH)n[17]) bir katalizör varlığında veya ultraviyole ışıkla aktivasyon yoluyla.[18]

Bir poliüretanın özellikleri, onu yapmak için kullanılan izosiyanat ve poliol türlerinden büyük ölçüde etkilenir. Poliol katkılı uzun, esnek segmentler yumuşaklık verir, elastik polimer. Yüksek miktarlarda çapraz bağlama sert veya sert polimerler verir. Uzun zincirler ve düşük çapraz bağlanma çok esnek bir polimer verir, birçok çapraz bağlı kısa zincirler sert bir polimer üretirken, uzun zincirler ve ara çapraz bağlama köpük yapmak için yararlı bir polimer verir. Poliüretanlarda bulunan çapraz bağlanma, polimerin üç boyutlu bir ağdan oluştuğu ve moleküler ağırlığın çok yüksek olduğu anlamına gelir. Bazı açılardan bir poliüretan parçası dev bir molekül olarak kabul edilebilir. Bunun bir sonucu, tipik poliüretanların ısıtıldıklarında yumuşamaması veya erimemesidir; onlar ısıyla sertleşen polimerler. Diğer katkı maddelerine ve işleme koşullarına ek olarak izosiyanatlar ve polioller için mevcut seçenekler, poliüretanların kendilerini bu kadar yaygın olarak kullanılan polimerler haline getiren çok çeşitli özelliklere sahip olmalarına izin verir.

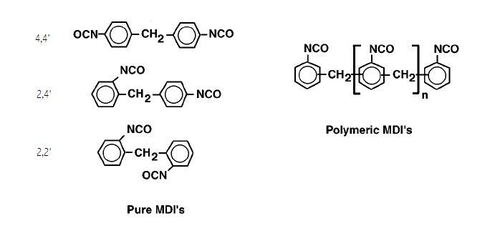

İzosiyanatlar çok reaktif malzemelerdir. Bu, onları polimer yapımında yararlı kılar, ancak aynı zamanda kullanım ve kullanımda özel dikkat gerektirir. Aromatik izosiyanatlar, difenilmetan diizosiyanat (MDI) veya toluen diizosiyanat (TDI) daha reaktif alifatik izosiyanatlar, örneğin heksametilen diizosiyanat (HDI) veya izoforon diizosiyanat (IPDI). İzosiyanatların çoğu iki işlevlidir, yani molekül başına tam olarak iki izosiyanat grubuna sahiptirler. Bunun önemli bir istisnası, iki, üç ve dört veya daha fazla izosiyanat grubu içeren moleküllerin bir karışımı olan polimerik difenilmetan diizosiyanattır. Bu gibi durumlarda, malzemenin ortalama işlevselliği ikiden büyük, genellikle 2.7'dir.

Polioller kendi başlarına polimerlerdir ve molekül başına ortalama iki veya daha fazla hidroksil grubuna sahiptir. Polieter polioller çoğunlukla ko-polimerizasyonla yapılır etilen oksit ve propilen oksit uygun bir poliol öncüsü ile.[19] Polyester polioller benzer şekilde yapılır polieter polimerler. Poliüretan yapmak için kullanılan polioller, farklı moleküler ağırlıklara sahip benzer moleküllerin karışımlarıdır, bu nedenle "ortalama işlevsellik" den sık sık bahsedilir. Karmaşık karışımlar olmalarına rağmen, endüstriyel sınıf polioller, tutarlı özelliklere sahip poliüretanlar üretmek için yeterince iyi kontrol edilir. Poliol zincir uzunluğu ve işlevselliği, poliüretan özelliklerine çok katkıda bulunur. Sert poliüretanlar yapmak için kullanılan poliollerin moleküler ağırlıkları yüzlerce iken, esnek poliüretanlar yapmak için kullanılanların moleküler ağırlıkları binlercedir.

polimerizasyon reaksiyon üretan bağı, −RNHCOOR′− içeren bir polimer yapar ve üçüncül tarafından katalize edilir. aminler 1,4-diazabisiklo [2.2.2] oktan gibi (aynı zamanda DABCO ), ve metalik gibi bileşikler dibutiltin dilaurat veya bizmut oktanoat. Alternatif olarak, ultraviyole ışıkla desteklenebilir.[18] Bu genellikle jelleşme reaksiyonu veya basitçe jelleşme olarak adlandırılır.

Reaksiyon karışımında su varsa (genellikle köpük yapmak için kasıtlı olarak eklenir), izosiyanat su ile reaksiyona girerek bir üre bağlantı ve karbon dioksit gaz ve elde edilen polimer hem üretan hem de üre bağlantılarını içerir. Bu reaksiyon, üfleme reaksiyonu olarak adlandırılır ve aşağıdaki gibi üçüncül aminler tarafından katalize edilir. bis- (2-dimetilaminoetil) eter.

İzosiyanat, yalıtkan sert köpüklerin yapımında özellikle önemli olan üçüncü bir reaksiyondur. trimerizasyon tarafından katalize edilen reaksiyon potasyum oktoat, Örneğin.

Poliüretanların en çok arzu edilen özelliklerinden biri, köpük haline getirilebilmeleridir. Bir köpük yapmak, üretan polimerizasyonu (jelleşme) meydana gelirken aynı zamanda bir gaz oluşumunu gerektirir. Gaz olabilir karbon dioksit ya izosiyanatın su ile reaksiyona sokulmasıyla oluşturulur ya da bir gaz olarak eklenir; uçucu sıvıların kaynatılmasıyla da üretilebilir. İkinci durumda üretilen ısı polimerizasyon ile sıvıların buharlaşmasına neden olur. Sıvılar HFC-245fa olabilir (1,1,1,3,3-pentafloropropan ) ve HFC-134a (1,1,1,2-tetrafloroetan ) ve hidrokarbonlar, örneğin npentan.

Jelleşme ve üfleme arasındaki denge, su ve katalizör konsantrasyonları dahil olmak üzere çalışma parametrelerine duyarlıdır. Karbondioksit üretme reaksiyonu, suyun bir izosiyanat ile reaksiyona girerek önce kararsız bir karbamik asit daha sonra karbondioksit ve bir amine ayrışır. Amin, ikame edilmiş bir üre vermek için daha fazla izosiyanatla reaksiyona girer. Su çok düşük moleküler ağırlık Bu nedenle, suyun ağırlık yüzdesi küçük olsa bile, suyun molar oranı yüksek olabilir ve önemli miktarlarda üre üretilebilir. Üre, reaksiyon karışımında çok fazla çözünmez ve çoğunlukla poliüreden oluşan ayrı "sert segment" fazları oluşturma eğilimindedir. Bu poliüre fazlarının konsantrasyonu ve organizasyonu, poliüretan köpüğün özellikleri üzerinde önemli bir etkiye sahip olabilir.[20]

Yüksek yoğunluklu mikro hücresel köpükler, kullanımdan önce poliol bileşeninin mekanik olarak köpürtülmesi veya çekirdeklenmesiyle şişirici maddeler eklenmeden oluşturulabilir.

Yüzey aktif maddeler poliüretan köpüklerde kullanılır. emülsifiye etmek sıvı bileşenler, hücre boyutunu düzenler ve çökmeyi ve yüzey kusurlarını önlemek için hücre yapısını stabilize eder. Sert köpük yüzey aktif maddeler çok ince hücreler ve çok yüksek kapalı hücre içeriği üretmek üzere tasarlanmıştır. Esnek köpük yüzey aktif maddeler, köpüğün büzülmesini önlemek için açık hücre içeriğini en üst düzeye çıkarırken aynı zamanda reaksiyon kütlesini stabilize etmek üzere tasarlanmıştır.

Köpük matrisi içinde döngüsel yapılar oluşturan özel trimerizasyon katalizörlerinin kullanılmasıyla daha sert bir köpük yapılabilir, bu da daha sert, daha termal olarak kararlı bir yapı verir. poliizosiyanürat köpükler. İnşaat sektöründe kullanılan rijit köpük ürünlerinde bu özellikler istenmektedir.

Viskoelastik özelliklerin dikkatli kontrolü - kullanılan katalizörleri ve poliolleri değiştirerek - yol açabilir hafızalı köpük, cilt sıcaklığında oda sıcaklığından çok daha yumuşaktır.

Köpükler, orijinal kabarcıkların veya hücrelerin çoğunun bozulmadan kaldığı "kapalı hücre" veya kabarcıkların kırıldığı ancak kabarcıkların kenarlarının şekillerini koruyacak kadar sert olduğu "açık hücre" olabilir. Açık hücreli köpükler yumuşaktır ve havanın geçmesine izin verir, böylece koltuk minderlerinde veya koltuk minderlerinde kullanıldığında rahattırlar. şilteler. Kapalı hücreli sert köpükler, ısı yalıtımı örneğin buzdolapları.

Mikroselüler köpükler, araba kaplamalarında kullanılan sert elastomerik malzemelerdir. direksiyonlar veya ayakkabı tabanı.

İşlenmemiş içerikler

Bir poliüretan yapmanın ana bileşenleri di- ve tri-izosiyanatlar ve polioller. Polimerin işlenmesine yardımcı olmak veya polimerin özelliklerini değiştirmek için başka malzemeler eklenir.

İzosiyanatlar

Poliüretan yapmak için kullanılan izosiyanatlar, her molekülde iki veya daha fazla izosiyanat grubuna sahiptir. En sık kullanılan izosiyanatlar, aromatik diizosiyanatlar, toluen diizosiyanat (TDI) ve metilen difenil diizosiyanat, MDI.

TDI ve MDI genellikle daha ucuzdur ve diğer izosiyanatlardan daha reaktiftir. Endüstriyel sınıf TDI ve MDI, izomerlerin karışımlarıdır ve MDI genellikle polimerik malzemeler içerir. Esnek köpük yapmak için kullanılırlar (örneğin şilteler için döşeme köpükleri veya araba koltukları için kalıplanmış köpükler),[21] sert köpük (örneğin, buzdolaplarında yalıtım köpüğü) elastomerler (örneğin ayakkabı tabanları) vb. İzosiyanatlar, poliollerle kısmen reaksiyona sokularak veya izosiyanatların uçuculuğunu (ve dolayısıyla toksisitesini) azaltmak, işlemeyi kolaylaştırmak için donma noktalarını azaltmak veya nihai polimerlerin özelliklerini iyileştirmek için bazı başka malzemeler ilave edilerek değiştirilebilir.

Alifatik ve sikloalifatik izosiyanatlar, aromatik izosiyanatlarla yapılan poliüretanlar ışığa maruz kaldıklarında koyulaşma eğiliminde olduklarından, çoğunlukla kaplamalarda ve renk ve şeffaflığın önemli olduğu diğer uygulamalarda daha küçük miktarlarda kullanılır.[22] En önemli alifatik ve sikloalifatik izosiyanatlar 1,6-heksametilen diizosiyanat (HDI), 1-izosiyanato-3-izosiyanatometil-3,5,5-trimetil-sikloheksan (izoforon diizosiyanat, IPDI) ve 4,4′-diizosiyanato disikloheksilmetan, (H12MDI veya hidrojene MDI).

Polioller

Polioller polieter polioller olabilir epoksitlerin reaksiyonu aktif hidrojen içeren bileşiklerle. Polyester polioller, çok işlevli malzemelerin polikondenzasyonuyla yapılır. karboksilik asitler ve polihidroksil bileşikler. Son kullanımlarına göre daha da sınıflandırılabilirler. Daha esnek poliüretanlar yapmak için daha yüksek moleküler ağırlıklı polioller (2,000 ila 10.000 arası moleküler ağırlıklar) kullanılırken, daha düşük moleküler ağırlıklı polioller daha sert ürünler oluşturur.

Esnek uygulamalar için polioller, düşük işlevsellik başlatıcıları kullanır. dipropilen glikol (f = 2), gliserin (f = 3) veya bir sorbitol / su solüsyonu (f = 2.75).[23] Sert uygulamalar için polioller, aşağıdakiler gibi yüksek işlevsellik başlatıcıları kullanır: sakaroz (f = 8), sorbitol (f = 6), toluenediamin (f = 4) ve Mannich üsleri (f = 4). Propilen oksit ve / veya etilen oksit istenen moleküler ağırlığa ulaşılana kadar başlatıcılara eklenir. Eklenme sırası ve her bir oksidin miktarları, uyumluluk, suda çözünürlük ve reaktivite gibi birçok poliol özelliğini etkiler. Yalnızca propilen oksit ile yapılan polioller, ikincil hidroksil grupları ile sonlandırılır ve birincil hidroksil grupları içeren etilen oksit ile kaplı poliollerden daha az reaktiftir. Poliol yapısına karbondioksitin dahil edilmesi birçok şirket tarafından araştırılmaktadır.

Aşı poliolleri (dolgulu polioller veya polimer polioller olarak da adlandırılır) ince bir şekilde dağılmış stiren-akrilonitril, akrilonitril veya yüksek moleküler ağırlıklı bir polieter omurgasına kimyasal olarak aşılanmış poliüre (PHD) polimer katıları. Düşük yoğunluklu yüksek esneklikli (HR) köpüğün yük taşıma özelliklerini artırmak ve ayrıca mikro hücresel köpüklere ve döküm elastomerlere dayanıklılık eklemek için kullanılırlar. Başlatıcılar gibi etilendiamin ve trietanolamin omurgadaki nitrojen atomlarının varlığından dolayı yerleşik katalitik aktiviteye sahip olan düşük moleküler ağırlıklı sert köpük poliolleri yapmak için kullanılır. Özel bir polieter poliol sınıfı, poli (tetrametilen eter) glikoller polimerize edilerek yapılan tetrahidrofuran, yüksek performanslı kaplama, ıslatma ve elastomer uygulamalarında kullanılır.

Geleneksel polyester polioller, işlenmemiş ham maddelere dayalıdır ve adipik asit ve 1,4-butandiol gibi yüksek saflıktaki diasitlerin ve glikollerin doğrudan poliesterifikasyonu ile üretilir. Polyester polioller genellikle polieter poliollerden daha pahalıdır ve daha viskozdur, ancak daha iyi çözücü, aşınma ve kesilme direnci olan poliüretanlar yaparlar. Diğer polyester polioller geri kazanılmış ham maddelere dayanmaktadır. Transesterifikasyon ile üretilirler (glikoliz ) geri dönüştürülmüş polietilen tereftalat) (PET) veya dimetiltereftalat (DMT) dietilen glikol gibi glikollerle damıtma tabanları. Bu düşük moleküler ağırlıklı, aromatik polyester polioller sert köpükte kullanılır ve düşük maliyet ve mükemmel yanıcılık özellikleri sağlar. poliizosiyanürat (PIR) levha ve poliüretan sprey köpük izolasyonu.

Özel polioller şunları içerir: polikarbonat polioller, polikaprolakton polioller, polibütadien polioller ve polisülfür polioller. Malzemeler, üstün hava koşullarına dayanıklılık ve kimyasal ve çevresel saldırılara direnç gerektiren elastomer, sızdırmazlık maddesi ve yapıştırıcı uygulamalarında kullanılır. Doğal yağlı polioller elde edilen hint yağı ve diğeri sebze yağları elastomerler, esnek bunstock ve esnek kalıplanmış köpük yapmak için kullanılır.

Ko-polimerleştirme klorotrifloroetilen veya tetrafloroetilen hidroksialkil vinil eter içeren vinil eterler ile florlanmış (FEVE) polioller üretir. FEVE florlu poliollerin poliizosiyanat ile reaksiyona sokulmasıyla hazırlanan iki bileşenli florlanmış poliüretanlar, ortam kür boyaları ve kaplamalarının yapımında kullanılmıştır. Florlu poliüretanlar, tüm kimyasal bağlar arasında en güçlü bağlar olan yüksek oranda flor-karbon bağları içerdiğinden, florlu poliüretanlar UV'ye, asitlere, alkalilere, tuzlara, kimyasallara, çözücülere, hava koşullarına, korozyona, mantarlara ve mikrobiyal saldırıya karşı direnç gösterir. Bunlar yüksek performanslı kaplamalar ve boyalar için kullanılmıştır.

Fosfor - içeren polioller mevcuttur kimyasal olarak bağlı olarak kullanım için poliüretan matrisine alev geciktiriciler. Bu kovalent bağlantı, organofosfor bileşiğinin göçünü ve sızmasını önler.

Biyolojik türevli malzemeler

İlgilenmek sürdürülebilir "yeşil" ürünlerden elde edilen poliollere ilgiyi artırdı sebze yağları.[24][25][26] Poliüretanlar için poliollerin hazırlanmasında kullanılan çeşitli yağlar arasında soya fasulyesi, pamuk tohumu, neem tohumu ve hint bulunur. Bitkisel yağlar çeşitli yollarla işlevselleştirilir ve polieteramid, polieter, alkidler vb. Olarak modifiye edilir. Poliolleri hazırlamak için kullanılan yenilenebilir kaynaklar dimer yağ asitleri veya yağ asitleri olabilir.[27] Bazı biyo-bazlı ve izosiyanat içermeyen poliüretanlar, polihidroksüretanlar üretmek için poliaminler ve siklik karbonatlar arasındaki reaksiyonu kullanır.[28]

Zincir uzatıcılar ve çapraz bağlayıcılar

Zincir uzatıcılar (f = 2) ve çapraz bağlayıcılar (f ≥ 3), poliüretan liflerin, elastomerlerin, yapıştırıcıların ve bazı yekpare yüzey ve mikro hücresel köpüklerin polimer morfolojisinde önemli bir rol oynayan düşük moleküler ağırlıklı hidroksil ve aminle sonlanan bileşiklerdir. Bu malzemelerin elastomerik özellikleri, polimerin sert ve yumuşak kopolimer bölümlerinin faz ayrımından türetilir, öyle ki üretan sert bölüm alanları, amorf polieter (veya polyester) yumuşak bölüm alanları arasında çapraz bağlar olarak işlev görür. Bu faz ayrımı, esas olarak polar olmayan, düşük erime noktalı yumuşak bölümlerin, polar, yüksek erime noktalı sert bölümler ile uyumsuz olması nedeniyle oluşur. Yüksek moleküler ağırlıklı poliollerden oluşan yumuşak segmentler hareketlidir ve normal olarak sargılı formasyonda bulunurken, izosiyanat ve zincir genişleticilerden oluşan sert segmentler sert ve hareketsizdir. Sert segmentler yumuşak segmentlere kovalent olarak bağlandığından, polimer zincirlerinin plastik akışını engeller, böylece elastomerik esneklik yaratır. Mekanik deformasyon üzerine, yumuşak segmentlerin bir kısmı, çözülerek gerilir ve sert segmentler, gerilim yönünde hizalanır. Sert segmentlerin bu yeniden yönlendirilmesi ve sonuç olarak güçlü hidrojen bağı, yüksek gerilme mukavemeti, uzama ve yırtılma direnci değerlerine katkıda bulunur.[14][29][30][31][32]Zincir genişletici seçimi aynı zamanda eğilme, ısı ve kimyasal direnç özelliklerini de belirler. En önemli zincir uzatıcılar EtilenGlikol, 1,4-butandiol (1,4-BDO veya BDO), 1,6-heksandiol, sikloheksan dimetanol ve hidrokinon bis (2-hidroksietil) eter (HQEE). Bu glikollerin tümü, iyi bir şekilde ayrılan ve iyi tanımlanmış sert segment alanları oluşturan poliüretanlar oluşturur ve eritilerek işlenebilir. Hepsi için uygundur termoplastik poliüretanlar Etilen glikol haricinde, türetilmiş bis-fenil üretan yüksek sert segment seviyelerinde istenmeyen bozunmaya maruz kaldığı için.[12] Sıkılık oluşturmak ve katalitik aktivite eklemek için esnek kalıplanmış köpüklerde dietanolamin ve trietanolamin kullanılır. Dietiltoluendiamin, RIM'de ve poliüretan ve poliüre elastomer formülasyonlarında yaygın olarak kullanılmaktadır.

| Molekül | Mol. kitle | Yoğunluk (g / cm3) | Erime pt (° C) | Kaynamak pt (° C) |

|---|---|---|---|---|

| Hidroksil bileşikleri - iki işlevli moleküller | ||||

| EtilenGlikol | 62.1 | 1.110 | −13.4 | 197.4 |

| Dietilen glikol | 106.1 | 1.111 | −8.7 | 245.5 |

| Trietilen glikol | 150.2 | 1.120 | −7.2 | 287.8 |

| Tetraetilen glikol | 194.2 | 1.123 | −9.4 | 325.6 |

| Propilen glikol | 76.1 | 1.032 | Süper soğutucular | 187.4 |

| Dipropilen glikol | 134.2 | 1.022 | Süper soğutucular | 232.2 |

| Tripropilen glikol | 192.3 | 1.110 | Süper soğutucular | 265.1 |

| 1,3-propandiol | 76.1 | 1.060 | −28 | 210 |

| 1,3-Bütandiol | 92.1 | 1.005 | — | 207.5 |

| 1,4-Butandiol | 92.1 | 1.017 | 20.1 | 235 |

| Neopentil glikol | 104.2 | — | 130 | 206 |

| 1,6-Heksandiol | 118.2 | 1.017 | 43 | 250 |

| 1,4-Siklohekzandimetanol | — | — | — | — |

| HQEE | — | — | — | — |

| Etanolamin | 61.1 | 1.018 | 10.3 | 170 |

| Dietanolamin | 105.1 | 1.097 | 28 | 271 |

| Metildietanolamin | 119.1 | 1.043 | −21 | 242 |

| Fenildietanolamin | 181.2 | — | 58 | 228 |

| Hidroksil bileşikleri - üç işlevli moleküller | ||||

| Gliserol | 92.1 | 1.261 | 18.0 | 290 |

| Trimetilolpropan | — | — | — | — |

| 1,2,6-Heksantriol | — | — | — | — |

| Trietanolamin | 149.2 | 1.124 | 21 | — |

| Hidroksil bileşikleri - tetrafonksiyonel moleküller | ||||

| Pentaeritritol | 136.2 | — | 260.5 | — |

| N,N,N′,N′ -Tetrakis (2-hidroksipropil) etilendiamin | — | — | — | — |

| Amin bileşikleri - iki işlevli moleküller | ||||

| Dietiltoluendiamin | 178.3 | 1.022 | — | 308 |

| Dimetiltiyotoluendiamin | 214.0 | 1.208 | — | — |

Katalizörler

Poliüretan katalizörler iki geniş kategoriye ayrılabilir: bazik ve asidik amin. Tersiyer amin katalizörler, diol bileşeninin nükleofilikliğini arttırarak işlev görür. Alkil kalay karboksilatlar, oksitler ve merkaptid oksitler, poliüretan oluşumunu hızlandırmada hafif Lewis asitleri olarak işlev görür. Baz olarak, geleneksel amin katalizörleri arasında trietilendiamin (TEDA, aynı zamanda DABCO 1,4-diazabisiklo [2.2.2] oktan), dimetilsikloheksilamin (DMCHA), dimetiletanolamin (DMEA) ve bis- (2-dimetilaminoetil) eter, aynı zamanda A-99 olarak da adlandırılan bir şişirme katalizörü. Tipik bir Lewis asidik katalizörü dibutiltin dilaurat. İşlem, katalizörün doğasına oldukça duyarlıdır ve aynı zamanda otokatalitik.[34]

Katalizör seçimini etkileyen faktörler arasında üç reaksiyonun dengelenmesi yer alır: üretan (poliol + izosiyanat veya jel) oluşumu, üre (su + izosiyanat veya "üfleme") oluşumu veya izosiyanat trimerizasyon reaksiyonu (örn. Potasyum asetat kullanarak) izosiyanürat halkalar). Çeşitli özel katalizörler geliştirilmiştir.[35][36][37]

Yüzey aktif maddeler

Yüzey aktif maddeler hem köpük hem de köpük olmayan poliüretan polimerlerin özelliklerini değiştirmek için kullanılır. Polidimetilsiloksan-polioksialkilen blok kopolimerleri şeklini alırlar, silikon yağlar nonilfenol etoksilatlar ve diğer organik bileşikler. Köpüklerde, sıvı bileşenleri emülsifiye etmek, hücre boyutunu düzenlemek ve çökmeyi ve yüzey altı boşlukları önlemek için hücre yapısını stabilize etmek için kullanılırlar.[38] Köpüksüz uygulamalarda, ıslatıcı maddeler olarak hava ayırıcı ve köpük önleyici maddeler olarak kullanılırlar ve iğne delikleri, portakal kabuğu ve batma izleri gibi yüzey kusurlarını ortadan kaldırmak için kullanılırlar.

Üretim

Poliüretanlar, iki veya daha fazla sıvı akımının karıştırılmasıyla üretilir. Poliol akımı, katalizörler, yüzey aktif maddeler, şişirici maddeler ve benzerlerini içerir. İki bileşene poliüretan sistem veya basitçe bir sistem denir. İzosiyanat, Kuzey Amerika'da yaygın olarak 'A tarafı' veya sadece 'iso' olarak anılır. Poliollerin ve diğer katkı maddelerinin harmanına genel olarak "B-tarafı" veya "poli" olarak atıfta bulunulur.[kaynak belirtilmeli ] Bu karışım aynı zamanda "reçine" veya "reçine karışımı" olarak da adlandırılabilir. Avrupa'da "A tarafı" ve "B tarafı" nın anlamları tersine çevrilmiştir.[kaynak belirtilmeli ] Reçine karışımı katkı maddeleri zincir uzatıcılar içerebilir, çapraz bağlayıcılar, yüzey aktif maddeler, alev geciktiriciler, üfleme ajanları, pigmentler, ve dolgu maddeleri. Poliüretan, izosiyanat, poliol veya katkı maddelerini değiştirerek çeşitli yoğunluk ve sertliklerde yapılabilir.

Sağlık ve güvenlik

Tamamen reaksiyona giren poliüretan polimer kimyasal olarak hareketsiz.[39] ABD'de OSHA tarafından herhangi bir maruz kalma limiti belirlenmemiştir (iş güvenliği ve sağlığı idaresi ) veya ACGIH (Devlet Endüstriyel Hijyenistlerin Amerikan Konferansı ). OSHA tarafından kanserojenlik açısından düzenlenmemiştir.

Poliüretan polimer yanıcı bir katıdır ve açık aleve maruz kaldığında tutuşabilir.[40] Yangından ayrışma önemli miktarlarda karbon monoksit üretebilir ve hidrojen siyanür nitrojen oksitler, izosiyanatlar ve diğer toksik ürünlere ek olarak.[41] Malzemenin yanıcılığından dolayı şunlarla işlem görmesi gerekir: alev geciktiriciler (en azından mobilya söz konusu olduğunda), neredeyse tamamı zararlı kabul edilir.[42][43] California, daha sonra, çoğu poliüretan köpüğün alev geciktiriciler kullanılmadan tutuşabilirlik testlerini geçmesine izin veren Teknik Bülten 117 2013'ü yayınladı. Green Science Policy Institute şöyle diyor: "Yeni standart alev geciktiriciler olmadan karşılanabilirse de, kullanımlarını YASAKLAMAZ. Evde alev geciktiricilere maruz kalmayı azaltmak isteyen tüketiciler, mobilyalarda TB117-2013 etiketi arayabilir ve perakendecilerle doğrulayabilir. bu ürünler alev geciktirici içermiyor. "[44]

Sıvı reçine karışımları ve izosiyanatlar tehlikeli veya düzenlenmiş bileşenler içerebilir. İzosiyanatlar, bilinen deri ve solunum yolları hassaslaştırıcılardır. Ek olarak, sprey poliüretan köpüklerde bulunan aminler, glikoller ve fosfat riskler taşır.[45]

Uygulama sırasında veya sonrasında yayılabilecek kimyasallara maruz kalma poliüretan sprey köpük (izosiyanatlar gibi) insan sağlığına zararlıdır ve bu nedenle bu işlem sırasında ve sonrasında özel önlemler alınması gerekmektedir.[46]

Amerika Birleşik Devletleri'nde, Poliüretan Üreticileri Derneği (PMA) ve Poliüretan Endüstrisi Merkezi (CPI) gibi kuruluşların yanı sıra poliüretan sistem ve hammadde üreticilerinden ek sağlık ve güvenlik bilgileri bulunabilir. Düzenleyici bilgiler şurada bulunabilir: Federal Düzenlemeler Kanunu Başlık 21 (Gıda ve İlaç) ve Başlık 40 (Çevrenin Korunması). Avrupa'da sağlık ve güvenlik bilgileri ISOPA'dan edinilebilir,[47] Avrupa Diizosiyanat ve Poliol Üreticileri Derneği.

İmalat

Poliüretan mamul üretim yöntemleri, küçük, elle dökme parça parça işlemlerinden büyük, yüksek hacimli bunstock ve tahta stok üretim hatlarına kadar uzanmaktadır. Son üründen bağımsız olarak üretim prensibi aynıdır: sıvı izosiyanat ve reçine karışımını belirli bir stokiyometrik oranda ölçmek için, homojen bir karışım elde edilene kadar bunları birlikte karıştırın, reaksiyona giren sıvıyı bir kalıba veya bir yüzeye dağıtın , sertleşene kadar bekleyin, ardından bitmiş parçayı sökün.

Dağıtım ekipmanları

Sermaye harcaması yüksek olabilse de, bitmiş parçaların sabit bir çıktısını gerektiren düşük hacimli üretim işlemleri için bile bir metrelik karışım veya dağıtım biriminin kullanılması arzu edilir. Dağıtım ekipmanı, malzeme tutma (gündüz) tankları, ölçüm pompaları, bir karıştırma kafası ve bir kontrol ünitesinden oluşur. Karışım verimini, kür oranını iyileştirmek ve proses değişkenliğini azaltmak için malzeme sıcaklığını kontrol etmek için genellikle bir şartlandırma veya ısıtıcı-soğutucu ünitesi eklenir. Dağıtım ekipmanı bileşenlerinin seçimi, atış boyutuna, çıktıya, aşağıdaki gibi malzeme özelliklerine bağlıdır: viskozite ve dolgu içeriği ve Süreç kontrolü. Malzeme günü tankları tek veya yüzlerce galon boyutunda olabilir ve doğrudan variller, IBC'lerden (orta boy konteynerler, gibi tote ) veya toplu depolama tankları. Seviye sensörleri, koşullandırma ceketleri ve karıştırıcılar içerebilirler. Pompalar, saniyede tek gram, dakikada yüzlerce pound'a kadar ölçülecek şekilde boyutlandırılabilir. Döner, dişli veya pistonlu pompalar olabilirler veya özel olarak sertleştirilebilirler mızrak pompaları kıyılmış veya çekiçle öğütülmüş gibi oldukça aşındırıcı dolgu maddeleri içeren sıvıları ölçmek için cam elyaf ve Wollastonite.[kaynak belirtilmeli ]

Kontrol panelini, yüksek basınçlı pompayı, entegre gündüz tanklarını ve hidrolik tahrik ünitesini gösteren yüksek basınçlı bir poliüretan dağıtım ünitesi

Basit kontrolleri gösteren yüksek basınçlı karışım kafası (önden görünüm)

Malzeme beslemesini ve hidrolik aktüatör hatlarını gösteren yüksek basınçlı karışım kafası (arkadan görünüm)

Pompalar, düşük basınçlı (10 ila 30 bar, 1 ila 3 MPa) veya yüksek basınçlı (125 ila 250 bar, 12,5 ila 25,0 MPa) dağıtım sistemlerini çalıştırabilir. Karışım kafaları basit statik karışım tüpleri, döner elemanlı karıştırıcılar, düşük basınçlı dinamik karıştırıcılar veya yüksek basınçlı hidrolik olarak çalıştırılan doğrudan olabilir çarpışma karıştırıcılar. Kontrol üniteleri, temel açma / kapama ve dağıtım / durdurma anahtarlarına ve analog basınç ve sıcaklık göstergelerine sahip olabilir veya karışım oranını elektronik olarak kalibre etmek için akış ölçerler, dijital sıcaklık ve seviye sensörleri ve eksiksiz bir istatistiksel proses kontrolü paketi ile bilgisayar kontrollü olabilir. yazılım. Ekipmanı dağıtmak için eklentiler, çekirdekleme veya gaz enjeksiyon ünitelerini ve tamamlayıcı katkı paketlerine pigment eklemek veya ölçüm yapmak için üçüncü veya dördüncü akış kapasitesini içerir.

Malzeme beslemesini ve hava aktüatör hatlarını gösteren, kalibrasyon odası takılı düşük basınçlı bir karışım kafası

Karışım odaları, konik karıştırıcılar ve montaj plakaları dahil olmak üzere düşük basınçlı karışım başlığı bileşenleri

Düşük basınçlı dağıtım ünitesi sağlamak için 5 galonluk (20 litrelik) malzeme günü tankları

Takımlama

Yerinde boşaltma, topuz ve tahta stoğu ve kaplama uygulamalarından farklı olarak, parça parçaların üretimi, reaksiyona giren sıvıyı içermek ve oluşturmak için alet gerektirir. Kalıp yapım malzemesinin seçimi, kullanımın sonuna kadar beklenen kullanım sayısına bağlıdır. -life (EOL), kalıplama basıncı, esneklik ve ısı transfer özellikleri.

RTV silikonu, binlerce parçada EOL'ye sahip takımlar için kullanılır. Tipik olarak, kalıbı alttan kesmeler etrafında gerdirme ve soyma kabiliyetinin gerekli olduğu sert köpük parçaların kalıplanması için kullanılır. RTV silikon takımının ısı transfer özelliği zayıftır. Yüksek performanslı, esnek poliüretan elastomerler de bu şekilde kullanılır.

Epoksi, metal dolgulu epoksi ve metal kaplı epoksi, on binlerce parçada EOL'ye sahip olan takımlarda kullanılır. Tipik olarak esnek köpük yastıkların ve oturma yerlerinin kalıplanması, bütünleşik kaplama ve mikro hücreli köpük dolgu ve sığ taslak RIM çerçeveler ve ön pano için kullanılır. Epoksi aletlerin ısı transfer özelliği adildir; metal dolgulu ve metal kaplı epoksinin ısı transfer özelliği iyidir. Bakır boru, aletin gövdesine dahil edilerek kalıp yüzeyinin sıcak su dolaşımına ve ısınmasına izin verir.

Yüzbinlerce parçada EOL'ye sahip olan takımlar için alüminyum kullanılır. Tipik olarak, mikro hücreli köpük contalama ve döküm elastomer parçaların kalıplanması için kullanılır ve şekillendirilir veya kalıptan çıkarılır.

Ayna kaplama paslanmaz çelik bitmiş parçaya parlak bir görünüm kazandıran takımlar için kullanılır. Metal takımların ısı transfer özelliği mükemmeldir.

Son olarak, kalıplanmış veya öğütülmüş polipropilen kalıplanmış conta uygulamaları için düşük hacimli takımlar oluşturmak için kullanılır. Pek çok pahalı metal kalıp yerine, tek bir metal ustadan düşük maliyetli plastik takımlar oluşturulabilir ve bu da daha fazla tasarım esnekliği sağlar. Polipropilen takımların ısı transfer özelliği zayıftır ve bu, formülasyon işlemi sırasında dikkate alınmalıdır.

Başvurular

2007 yılında küresel poliüretan hammadde tüketimi 12 milyon metrik tonun üzerindeydi ve ortalama yıllık büyüme oranı yaklaşık% 5 idi.[48] Küresel pazarda PUR ile elde edilen gelirlerin 2022 yılına kadar yaklaşık 75 milyar ABD dolarına yükselmesi bekleniyor.[49]

Görünür ışığın etkileri

Poliüretanlar, özellikle kullanılarak yapılanlar aromatik izosiyanatlar, içerir kromoforlar ışıkla etkileşime giren. Bu, poliüretan kaplamalar alanında özellikle ilgi çekicidir. ışık istikrar kritik bir faktördür ve bunun temel nedeni alifatik poliüretan kaplama yapımında izosiyanatlar kullanılır. Aromatik izosiyanatlar kullanılarak yapılan PU köpük, görünür ışığa maruz kaldığında rengi bozulur ve kirli beyazdan sarıya, kırmızımsı kahverengiye döner. Genel olarak, sararma dışında, görünür ışığın köpük özellikleri üzerinde çok az etkisinin olduğu kabul edilmiştir.[50][51] Bu, özellikle sararma büyük bir köpüğün dış kısımlarında meydana gelirse geçerlidir, çünkü dış kısımdaki özelliklerin bozulması, köpüğün kendisinin genel hacim özellikleri üzerinde çok az etkiye sahiptir.

Görünür ışığa maruz kalmanın bazı fiziksel özellik testi sonuçlarının değişkenliğini etkileyebileceği bildirilmiştir.[52]

Daha yüksek enerji UV radyasyon köpükte kimyasal reaksiyonları teşvik eder ve bunların bir kısmı köpük yapısına zarar verir.[53]

Hidroliz ve biyolojik bozunma

Polyurethanes may crumble due to hydrolysis. This is a common problem with shoes left in a closet, and reacting with moisture in the air.[54]

Two species of the Ecuadorian fungus Pestalotiopsis are capable of biodegrading polyurethane in aerobic and anaerobic conditions such as found at the bottom of çöplükler.[55] Degradation of polyurethane items at museums has been reported.[56]Polyester-type polyurethanes are more easily biodegraded by fungus than polyether-type.[57]

Ayrıca bakınız

- Pasif yangın koruması

- Penetrant (mekanik, elektriksel veya yapısal)

- Polyaspartic

- Termoplastik poliüretanlar

- Thermoset polymer matrix

Referanslar

- ^ About Health: Polyurethane Condoms.

- ^ Bayer, Otto (1947). "Das Di-Isocyanat-Polyadditionsverfahren (Polyurethane)". Angewandte Chemie. 59 (9): 257–72. doi:10.1002/ange.19470590901.

- ^ DE 728981, IG Farben, published 1937

- ^ a b c Seymour, Raymond B.; Kauffman, George B. (1992). "Polyurethanes: A class of modern versatile materials". Kimya Eğitimi Dergisi. 69 (11): 909. Bibcode:1992JChEd..69..909S. doi:10.1021 / ed069p909.

- ^ Feske, Bert (October 2004). "The Use of Saytex RB-9130/9170 Low Viscosity Brominated Flame Retardant Polyols in HFC-245fa and High Water Formulations" (PDF). Polyurethanes Expo 2004. Las Vegas, NV: Alliance for the Polyurethane Industry Technical Conference. s. 309. Alındı 2007-08-01.

- ^ Zhang, Keren; Nelson, Ashley M.; Talley, Samantha J.; Chen, Mingtao; Margaretta, Evan; Hudson, Amanda G.; Moore, Robert B.; Long, Timothy E. (2016). "Non-isocyanate poly(amide-hydroxyurethane)s from sustainable resources". Yeşil Kimya. 18 (17): 4667–81. doi:10.1039/C6GC01096B.

- ^ Delebecq, Etienne; Pascault, Jean-Pierre; Boutevin, Bernard; Ganachaud, François (2013). "On the Versatility of Urethane/Urea Bonds: Reversibility, Blocked Isocyanate, and Non-isocyanate Polyurethane". Kimyasal İncelemeler. 113 (1): 80–118. doi:10.1021/cr300195n. PMID 23082894.

- ^ Helou, Marion; Carpentier, Jean-François; Guillaume, Sophie M. (2011). "Poly(carbonate-urethane): An isocyanate-free procedure from α,ω-di(cyclic carbonate) telechelic poly(trimethylene carbonate)s". Yeşil Kimya. 13 (2): 266–71. doi:10.1039/c0gc00686f.

- ^ Javni, Ivan; Hong, Doo Pyo; Petrović, Zoran S. (2013). "Polyurethanes from soybean oil, aromatic, and cycloaliphatic diamines by nonisocyanate route". Uygulamalı Polimer Bilimi Dergisi. 128: 566–71. doi:10.1002/APP.38215.

- ^ Diakoumakos, Constantinos D.; Kotzev, Dimiter L. (2004). "Non-Isocyanate-Based Polyurethanes Derived upon the Reaction of Amines with Cyclocarbonate Resins". Macromolecular Symposia. 216: 37–46. doi:10.1002/masy.200451205.

- ^ Figovsky, Oleg; Leykin, Alexander; Shapovlov, Leonid (2016). "Non-isocyanate Polyurethanes - Yesterday, Today and Tomorrow" (PDF). Alternatif Enerji ve Ekoloji Uluslararası Bilimsel Dergisi. 03-04 (191–192): 95–108. doi:10.15518/isjaee.2016.03-04.009. Alındı 2018-05-23.

- ^ a b Gum, Wilson; Riese, Wolfram; Ulrich, Henri (1992). Reaction Polymers. New York: Oxford University Press. ISBN 978-0-19-520933-4.

- ^ Harrington, Ron; Hock, Kathy (1991). Flexible Polyurethane Foams. Midland: The Dow Chemical Company.

- ^ a b Oertel, Gunter (1985). Polyurethane Handbook. New York: Macmillen Publishing Co., Inc. ISBN 978-0-02-948920-8.[sayfa gerekli ]

- ^ Ulrich, Henri (1996). Chemistry and Technology of Isocyanates. New York: John Wiley & Sons, Inc. ISBN 978-0-471-96371-4.[sayfa gerekli ]

- ^ Woods, George (1990). The ICI Polyurethanes Book. New York: John Wiley & Sons, Inc. ISBN 978-0-471-92658-0.[sayfa gerekli ]

- ^ a b n ≥ 2

- ^ a b Soto, Marc; Sebastián, Rosa María; Marquet, Jordi (2014). "Photochemical Activation of Extremely Weak Nucleophiles: Highly Fluorinated Urethanes and Polyurethanes from Polyfluoro Alcohols". Organik Kimya Dergisi. 79 (11): 5019–27. doi:10.1021/jo5005789. PMID 24820955.

- ^ Petrović, Zoran S. (2008). "Polyurethanes from Vegetable Oils". Polymer Reviews. 48 (1).

- ^ Kaushiva, Byran D. (August 15, 1999). Structure-Property Relationships of Flexible Polyurethane Foams (Doktora). Virginia Politeknik Enstitüsü.

- ^ "Technical data sheet from Dow Chemical". Alındı 2007-09-15.

- ^ Randall, David; Lee, Steve (2002). Poliüretanlar Kitabı. New York: Wiley. ISBN 978-0-470-85041-1.

- ^ [1], Hager, Stanley L.; James E. Knight & Gregory F. Helma, "Polyether polyols suitable for flexible polyurethane foam prepared by co-initiation of aqueous solutions of solid polyhydroxyl initiators"

- ^ Khanderay, Jitendra C., and Vikas V. Gite. "Vegetable oil-based polyurethane coatings: recent developments in India." Green Materials 5.3 (2017): 109-122.

- ^ Niemeyer, Timothy; Patel, Munjal; Geiger, Eric (Eylül 2006). Poliüretan Sistemlerde Soya Bazlı Poliollerin İleri Bir İncelemesi. Salt Lake City, UT: Poliüretan Endüstrisi Teknik Konferansı için İttifak.

- ^ "Yeşilde Yeni Bir Bakış: 2008 Ford Mustang Koltukları Soya Bazlı Köpük Olacak". Edmunds iç çizgide. 12 Temmuz 2007. Arşivlenen orijinal 2008-05-31 tarihinde. Alındı 2010-06-15.

- ^ Biobased dimer fatty acid containing two pack polyurethane for wood finished coatings, SD Rajput, PP Mahulikar, VV Gite, Progress in Organic Coatings 77 (1), 38-46

- ^ Nohra, Bassam; Candy, Laure; Blanco, Jean-François; Guerin, Celine; Raoul, Yann; Mouloungui, Zephirin (2013). "From Petrochemical Polyurethanes to Biobased Polyhydroxyurethanes" (PDF). Makro moleküller. 46 (10): 3771–92. Bibcode:2013MaMol..46.3771N. doi:10.1021/ma400197c.

- ^ Blackwell, J.; Nagarajan, M. R.; Hoitink, T. B. (1981). The Structure of the Hard Segments in MDI/diol/PTMA Polyurethane Elastomers. ACS Sempozyum Serisi. 172. Washington, D.C .: Amerikan Kimya Derneği. s. 179–196. doi:10.1021/bk-1981-0172.ch014. ISBN 978-0-8412-0664-9. ISSN 0097-6156.

- ^ Blackwell, John; Gardner, Kenncorwin H. (1979). "Structure of the hard segments in polyurethane elastomers". Polimer. 20: 13–17. doi:10.1016/0032-3861(79)90035-1. ISSN 0032-3861.

- ^ Grillo, D. J.; Housel, T. L. (1992). "Physical Properties of Polyurethanes from Polyesters and Other Polyols". Polyurethanes '92 Conference Proceedings. New Orleans, LA: The Society of the Plastics Industry, Inc.

- ^ Musselman, S. G.; Santosusso, T. M.; Sperling, L. H. (1998). "Structure Versus Performance Properties of Cast Elastomers". Polyurethanes '98 Conference Proceedings. Dallas, TX: The Society of the Plastics Industry, Inc.

- ^ A Guide to Glycols. Midland, Mich.: The Dow Chemical Co., Chemicals and Metals Department. 1992. Brochure 117-00991-92Hyc.

- ^ Adam, Norbert; Avar, Geza; Blankenheim, Herbert; Friederichs, Wolfgang; Giersig, Manfred; Weigand, Eckehard; Halfmann, Michael; Wittbecker, Friedrich-Wilhelm; Larimer, Donald-Richard; Maier, Udo; Meyer-Ahrens, Sven; Noble, Karl-Ludwig; Wussow, Hans-Georg (2005). "Polyurethanes". Ullmann'ın Endüstriyel Kimya Ansiklopedisi. doi:10.1002/14356007.a21_665.pub2. ISBN 978-3-527-30673-2.

- ^ "Jeffcat Amine Catalysts for the Polyurethane Industry" (PDF). 2006. Arşivlenen orijinal (PDF) 2007-11-29 tarihinde. Alındı 2007-10-23.

- ^ "Building quality with Air Products trimerisation catalysts" (PDF). 2003. Alındı 2007-10-23.

- ^ "FOMREZ Specialty Tin Catalysts for Polyurethane Applications". 120-074-10. Ocak 2001.

- ^ Randall, David; Lee, Steve, eds. (2002). "10". Poliüretanlar Kitabı. The United Kingdom: Huntsman International LLC, Polyurethanes business. s. 156–159. ISBN 978-0470850411.

- ^ Dernehl, C. U. (1966). "Health hazards associated with polyurethane foams". Journal of Occupational Medicine. 8 (2): 59–62. PMID 5903304.

- ^ "Health Alert: Polyurethane exposure" (PDF). Arşivlenen orijinal (PDF) on 2004-10-19. Alındı 2009-12-19.

- ^ McKenna, Sean Thomas; Hull, Terence Richard (2016). "The fire toxicity of polyurethane foams". Fire Science Reviews. 5: 3. doi:10.1186/s40038-016-0012-3.

- ^ "Environmental Profiles of Chemical Flame-Retardant Alternatives for Low-Density Polyurethane Foam". Birleşik Devletler Çevre Koruma Ajansı. Eylül 2005.

- ^ "Flame Retardants Used in Flexible Polyurethane Foam – Draft Update to a 2005 Alternatives Assessment". Birleşik Devletler Çevre Koruma Ajansı. Haziran 2014.

- ^ "Üreticiler" (PDF). greensciencepolicy.org. 2015.

- ^ "Help Wanted: Spray Polyurethane Foam Insulation Research". NIOSH Science Blog. HKM.

- ^ "Quick Safety Tips for Spray Polyurethane Foam Users". Birleşik Devletler Çevre Koruma Ajansı.

- ^ "Home : ISOPA". www.isopa.org.

- ^ Avar, G. (October 2008). "Polyurethanes (PU)". Kunststoffe International (10/2008): 123–7.

- ^ "Market Study: Polyurethanes and Isocyanates". Ceresana. Temmuz 2013.

- ^ "Discoloration of polyurethane foam" (PDF). Foamex Information sheet. Arşivlenen orijinal (PDF) 2010-09-24 tarihinde. Alındı 2010-09-26.

- ^ Valentine, C.; Craig, T.A.; Hager, S.L. (1993). "Inhibition of the Discoloration of Polyurethane Foam Caused by Ultraviolet Light". Journal of Cellular Plastics. 29 (6): 569–88. doi:10.1177/0021955X9302900605.

- ^ Blair, G. Ron; Dawe, Bob; McEvoy, Jim; Pask, Roy; de Priamus, Marcela Rusan; Wright, Carol (2007). The Effect of Visible Light on the Variability of Flexible Foam Compression Sets (PDF). Orlando, FL: Center for the Polyurethane Industry. Alındı 2008-01-26.

- ^ Newman, Christopher R.; Forciniti, Daniel (2001). "Modeling the Ultraviolet Photodegradation of Rigid Polyurethane Foams". Endüstri ve Mühendislik Kimyası Araştırmaları. 40 (15): 3346–52. doi:10.1021/ie0009738.

- ^ "Hydrolysis, The Crumbling of Shoe Soles explained | Safety Shoes and Gloves". www.safetyjogger.com.

- ^ Russell, J. R.; Huang, J .; Anand, P.; Kucera, K.; Sandoval, A. G.; Dantzler, K. W.; Hickman, D.; Jee, J.; Kimovec, F. M.; Koppstein, D.; Marks, D. H.; Mittermiller, P. A.; Nunez, S. J.; Santiago, M.; Townes, M. A.; Vishnevetsky, M.; Williams, N. E.; Vargas, M. P. N.; Boulanger, L.-A.; Bascom-Slack, C.; Strobel, S. A. (2011). "Biodegradation of Polyester Polyurethane by Endophytic Fungi". Uygulamalı ve Çevresel Mikrobiyoloji. 77 (17): 6076–84. doi:10.1128/AEM.00521-11. PMC 3165411. PMID 21764951.

- ^ Cappitelli, F.; Sorlini, C. (2007). "Mikroorganizmalar, Kültürel Mirasımızı Temsil Eden Maddelerde Sentetik Polimerlere Saldırıyor". Uygulamalı ve Çevresel Mikrobiyoloji. 74 (3): 564–9. doi:10.1128 / AEM.01768-07. PMC 2227722. PMID 18065627.

- ^ Tokiwa, Yutaka; Calabia, Buenaventurada P.; Ugwu, Charles U.; Aiba, Seiichi (2009). "Plastiklerin Biyobozunurluğu". Uluslararası Moleküler Bilimler Dergisi. 10 (9): 3722–42. doi:10.3390 / ijms10093722. PMC 2769161. PMID 19865515.

Dış bağlantılar

- Center for the Polyurethanes Industry: information for EH&S issues related to polyurethanes developments

- Polyurethane synthesis, Polymer Science Learning Center, Güney Mississippi Üniversitesi

- Polyurethane Foam Association: Industry information, educational materials and resources related to flexible polyurethane foam

- PU Europe: European PU insulation industry association (formerly BING): European voice for the national trade associations representing the polyurethane insulation industry

- ISOPA: European Diisocyanate & Polyol Producers Association: ISOPA represents the manufacturers in Europe of aromatic diisocyanates and polyols

![{ displaystyle { begin {array} {l} { ce {{R-N = C = O} + H2O -> [{ ce {step}} 1] R1 - { underet {| atop displaystyle H} {N}} - { overet { displaystyle O atop |} {C}} - OH -> [{ ce {step}} 2] [{ ce {ayrışıyor}} ] R-NH2 + CO2 (g)}} { ce {{RN = C = O} + R-NH2 -> [{ ce {adım}} 3] -R - { underet { | atop displaystyle H} {N}} - { overet { displaystyle O atop |} {C}} - { underet {| atop displaystyle H} {N}} - R}} {-} end {dizi}}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/9bfbab6bcdb2b48aca822083d63d757617fe6ea3)