Elmas bıçak - Diamond blade

Bir elmas bıçak bir testere olan bıçak elmaslar sert kesmek için kenarına sabitlenmiş veya aşındırıcı malzemeler. Pek çok elmas bıçak türü vardır ve kesme taşı, beton, asfalt, tuğla gibi birçok kullanım alanı vardır. kömür topları, cam ve seramik Yapı sektörü; kesme yarı iletken içindeki malzemeler bilgi Teknolojileri endüstrisi; ve kesme değerli taşlar mücevher endüstrisinde elmaslar dahil.

Türler

Elmas bıçaklar farklı şekillerde mevcuttur:

- Sirküler elmas testere bıçakları en çok kullanılan elmas bıçak türüdür.

- Bir elmas Çete testeresi bıçak ağzı uzun bir çelik levhadır elmas kesimleri üzerine kaynaklı. Normalde, ham taş blokları kesmek için onlarca veya yüzlerce elmas testere bıçağı birlikte kullanılır.

- Bir elmas bant testere bıçak ağzı sabitlenmiş elmaslı esnek kapalı çelik bir banttır (genellikle galvanik ) bandın bir kenarında.

Özel kullanımlar için tasarlanmış elmas bıçaklar arasında mermer, granit, beton, asfalt, duvarcılık ve taş kesme bıçakları bulunur. Genel amaçlı bıçaklar da mevcuttur.

Üretim yöntemleri

Galvanik

Metal bir kaplamaya gömülü elmas kullanan bıçaklar, tipik olarak nikel elektrolizle kaplanmış çelik bıçak tabanı üzerine çok ince yapılabilir — bıçaklar onlarca olabilir mikrometre hassas kesimlerde kullanım için kalın.

Vakum lehimleme

Vakum lehimli elmas testereler lehimlenerek üretilir sentetik elmas dairesel testere bıçağının dış kenarına parçacıklar vakumlu sert lehim fırını. Tüm elmas partikülleri, metal-elmas karışımı olmaksızın bıçağın dış kesici kenarındadır. Üreticinin tavsiye ettiği bıçak uygulamasına bağlı olarak, vakumlu lehimli bıçaklar, aşağıdakiler dahil çok çeşitli malzemeleri kesecektir: Somut, duvarcılık, çelik, çeşitli ütüler, plastik, kiremit, Odun ve bardak.

Daha ince sentetik elmas kumları, karoların ufalanmasını ve çeliğin çapaklanmasını azaltır ve daha pürüzsüz bir yüzey sağlar. Daha büyük elmas tanecikleri daha yüksek bir kesme hızı sağlar, ancak büyük olasılıkla ufalanma, çapaklanma veya çatlamaya neden olacaktır. İtfaiye departmanları, malzemeyi hızlı bir şekilde yırtmak için bıçakların çok büyük elmas taneciklerinden yapılmasını gerektirir. Üretim endüstrisi tarafından ara tane boyutu kullanılır.[1]

Sinterleme

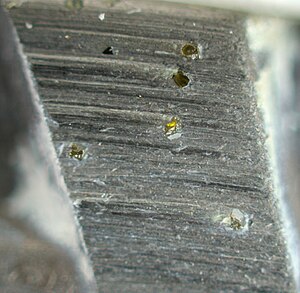

Sinterlenmiş metal bağlı elmas bıçaklar en yaygın bıçak türüdür. Bu bıçaklar bir çelik çekirdek (taban, kullanılan tellerin aksine çelik levhadır. elmas tel testereler ) ve elmas kesimleri sentetik elmas kristallerinin metal tozu ile birleştirilmesiyle yapılan ve daha sonra sinterleme onları. Elmas segmentler, bıçağın "kesici dişleri" olarak da bilinir.[2]

Çelik çekirdek tasarıma göre değişebilir. Bazı çekirdekler, soğutma ve soğutma sağlamak için segmentler arasında boşluklara (kanallar olarak bilinir) sahiptir. bulamaç sökme, diğerleri ise daha düzgün kesim için tek bir sürekli kenara sahiptir. Kullanılabilecek çekirdek türü, elmas bıçağın kesmek için tasarlandığı malzemelerin türüne bağlıdır.

Genel olarak, üretim yöntemlerine göre üç tip sinterlenmiş metal bağlı elmas bıçak vardır: tamamen sinterlenmiş elmas bıçaklar, gümüş lehimli elmas bıçaklar ve lazer kaynaklı elmas bıçaklar.

Tamamen sinterlenmiş bir elmas bıçak, çelik çekirdek, elmaslar ve metal bağlayıcı malzemelerle birlikte bir kalıba konularak ve daha sonra bir sinterleme fırını ekipmanında sinterlenerek yapılır. Sonuç olarak, tamamen sinterlenmiş elmas bıçakların çapı çok büyük değildir, normalde 400 milimetreden (16 inç) fazla değildir. Sinterleme sürecine katıldığı için çelik çekirdek su verilemez, bu nedenle çekirdeğin sertliği ve mukavemeti çok yüksek değildir. Bu, bu tür elmas bıçakların yüksek yüklü ve yüksek yoğunluklu kesme işlemlerinde deforme olabileceği ve düşük kesme verimliliği gösterebileceği anlamına gelir.

Gümüş lehimli ve lazer kaynaklı elmas bıçakların bu zayıflığı yoktur çünkü elmas segmentleri ve çelik göbekleri ayrı ayrı işlenir. Çelik çekirdek, diğer ısıl işlemlerle söndürülebilir ve işlenebilir, bu nedenle sertliği ve mukavemeti yüksek olabilir; bu, bıçağın yüksek kesme verimliliği ve daha küçük bir deformasyon derecesi ile yüksek yüklü ve yüksek yoğunluklu kesme işlemlerinde kullanılabileceği anlamına gelir.

Gümüş lehimli elmas bıçakların elmas bölümleri, gümüş bir lehim kullanılarak çelik çekirdeğe lehimlenmiştir. Bu bıçaklar sadece ıslak kesimlerde kullanılabilir. Kuru kesimlerde kullanılırlarsa, gümüş lehim eriyebilir ve segmentler çelik çekirdekten kırılabilir ve ciddi bir güvenlik tehlikesi haline gelebilir. Bir lazer, elmas segmentinin metalini ve çelik çekirdeği eritip birleştirerek, segmentleri yüksek sıcaklıklarda bile tutabilen daha güçlü bir kaynak oluşturarak, lazer kaynaklı elmas bıçakların su soğutması olmadan birçok taş türünü kesmek için kullanılabileceği anlamına gelir. Bununla birlikte, çok sert veya aşındırıcı malzemeleri keserken, örneğin güçlendirici inşaat demiri içeren beton, lazer kaynaklı elmas bıçaklar da yeterli su ile kullanılmalıdır. Aksi takdirde, elmas segmentinin kendisinin kırılması veya segmentin altındaki çelik çekirdeğin aşınması ve kırılması ciddi güvenlik tehlikeleri yaratabilir.

Sinterlenmiş metal bağlı elmas bıçakların uygulanması

Bir elmas bıçak, malzemeyi kesmek yerine biler. Bıçaklar tipik olarak, segment boyunca gömülü elmas kristalleri içeren dikdörtgen dişlere (segmentlere) sahiptir. bileme çok sert malzemelerden.

bağ Segmentleri oluşturmak için kullanılan toz metalin yumuşaklığı veya sertliği için kullanılan bir terimdir. Toz metaller elmasları yerinde tutar. Bağ, elmas segmentlerinin aşınma oranını kontrol eder ve yeni elmasların "keskin" bir kenar ile taşlamaya devam etmek için yüzeyde açığa çıkmasına izin verir. Bıçak seçiminde önemli bir adım, bağı kesilecek belirli malzemeyle eşleştirmektir. Dikkate alınacak ek faktörler, kullanılacak ekipmanın tipi ve gücü ile suyun mevcudiyetidir. Daha sert malzemeler, sürekli elmas pozlamasına izin vermek için daha yumuşak bir bağlı segmente ihtiyaç duyar. Gibi daha yumuşak malzemeler asfalt veya taze dökülmüş Somut daha yumuşak, aşındırıcı malzemelerin yarattığı artan aşınmaya direnmek için daha sert bir segment kullanabilir.[açıklama gerekli ] Ek olarak, elmasın kum (boyutu), tokluğu ve konsantrasyonu da kesilecek malzemenin doğasına uygun olmalıdır. Örneğin sert malzemeler kesildiğinde elmaslar daha küçük olmalıdır.

Belirli bir uygulama için elmas bıçak seçerken dikkate alınması gereken başka faktörler de vardır. Bunlar, bıçağın tipi (üretim yöntemi), kesme işleminde su mevcudiyeti, testerenin beygir gücü ve testerenin yarattığı kabul edilebilir gürültü seviyesini içerir. Örneğin, bir testere makinesinin beygir gücü büyükse, elmas bıçağın elmas konsantrasyonu daha yüksek olmalı veya bağ daha sert olmalıdır. Daha yüksek elmas konsantrasyonu, çalışma sırasında her bir elmas üzerindeki etkiyi azaltacak, daha sert bir bağ ise elmasları daha sıkı tutacaktır.

Su ile veya susuz kesim

Birçok bıçak, ıslak veya kuru çalışacak şekilde tasarlanmıştır. Bununla birlikte, elmas aletler ve bıçaklar ıslak olduklarında daha iyi çalışır ve kuru kesme, suyun kullanılamadığı veya kullanılmaması gereken durumlarla sınırlandırılmalıdır. Su, bıçağın aşırı ısınmasını önleyecek, kesmenin yarattığı zararlı toz miktarını büyük ölçüde azaltacak, bulamacı kesimden çıkaracak ve bıçağın ömrünü uzatacaktır, çünkü elmas, kuru ortamdaki yüksek sıcaklıklarda dahil olan kuvvetlere dayanamaz. seramik ve aşındırıcı malzemelerin kesilmesi ve hızlı takım aşınmasına ve olası arızalara maruz kalacaktır.

Su kullanılamadığında (örneğin elektrikli testerelerde), operatörün işlemin neden olduğu tozu solumamasını sağlamak için önlemler alınmalıdır. silikoz, ciddi bir akciğer hastalığı. Kuru kesim sırasında bıçağın periyodik olarak soğumasına izin verilmelidir. Bıçağın kesimden serbestçe dönmesine izin verilerek soğutma artırılabilir. OSHA silika tozu ile ilgili katı düzenlemelere sahiptir ve tehlikeli miktarlarda silika tozunun bulunduğu çalışma alanlarında N95 NIOSH onaylı bir solunum cihazı gerektirir.[3][4]

Referanslar

- ^ "Desert Diamond Industries Sık Sorulan Sorular". Desert Diamond Industries LLC. Arşivlenen orijinal 3 Aralık 2013 tarihinde. Alındı 26 Kasım 2013.

- ^ "MK Diamond". MK Elmas. Alındı 2010-09-27.

- ^ "Doğru Elmas Testere Bıçağı Nasıl Seçilir". Arşivlenen orijinal (HTML) 2019-03-06 tarihinde. Alındı 2015-01-21.

- ^ "OSHA Yönetmeliği - Silika Tozu". Alındı 2011-06-17.