Soğutucu - Heat sink

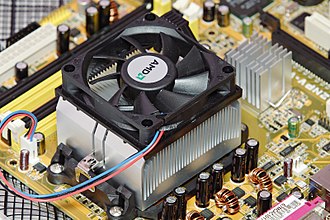

Bir soğutucu (ayrıca yaygın olarak yazılır soğutucu[1]) pasiftir ısı eşanjörü elektronik veya mekanik bir cihaz tarafından üretilen ısıyı bir sıvı orta, genellikle hava veya sıvı soğutucu, olduğu yerde dağılmış cihazdan uzakta, böylece cihazın sıcaklığının düzenlenmesine izin verir. Bilgisayarlarda, soğutmak için ısı emiciler kullanılır CPU'lar, GPU'lar ve bazı yonga setleri ve RAM modülleri. Isı emiciler, güç gibi yüksek güçlü yarı iletken cihazlarla kullanılır. transistörler ve lazerler ve ışık yayan diyotlar (LED'ler) gibi optoelektronikler, bileşenin kendisinin ısı yayma kabiliyetinin sıcaklığını ılımlı hale getirmek için yetersiz olduğu durumlarda.

Bir ısı emici, yüzey alanını çevreleyen hava gibi soğutma ortamı ile temas halinde maksimuma çıkarmak için tasarlanmıştır. Hava hızı, malzeme seçimi, çıkıntı tasarımı ve yüzey işlemi, bir ısı emicinin performansını etkileyen faktörlerdir. Isı emici bağlantı yöntemleri ve termal arayüz malzemeleri de ölmek entegre devrenin sıcaklığı. Termal yapışkan veya Termal macun Isı alıcı ve soğutucu arasındaki hava boşluklarını doldurarak ısı alıcının performansını iyileştirmek ısı dağıtıcı cihazda. Soğutucu genellikle alüminyum veya bakırdan yapılır.

Isı transfer prensibi

Bir soğutucu, termal enerjiyi daha yüksek sıcaklıktaki bir cihazdan daha düşük bir sıcaklığa aktarır sıvı orta. Akışkan ortam genellikle havadır, ancak su, soğutucu akışkanlar veya yağ da olabilir. Sıvı ortam su ise, ısı alıcıya genellikle soğuk plaka denir. İçinde termodinamik bir ısı emici bir ısı haznesi Bu, sıcaklığı önemli ölçüde değiştirmeden rastgele miktarda ısıyı emebilir. Elektronik cihazlar için pratik ısı emiciler, ısıyı konveksiyon, radyasyon ve iletim yoluyla aktarmak için çevreden daha yüksek bir sıcaklığa sahip olmalıdır. Elektroniğin güç kaynakları% 100 verimli değildir, bu nedenle cihazın işlevine zarar verebilecek ekstra ısı üretilir. Bu nedenle, ısıyı dağıtmak için tasarıma bir ısı emici dahil edilmiştir.[2][3]

Isı emici prensibini anlamak için şunu düşünün: Fourier'nin ısı iletim yasası. Fourier'nin ısı iletim yasası, tek boyutlu bir şekle sadeleştirildi. xYön, bir vücutta sıcaklık gradyanı olduğunda, ısının daha yüksek sıcaklık bölgesinden düşük sıcaklık bölgesine aktarılacağını gösterir. Isının iletimle aktarılma hızı, , sıcaklık gradyanının ürünü ve ısının aktarıldığı kesit alanıyla orantılıdır.

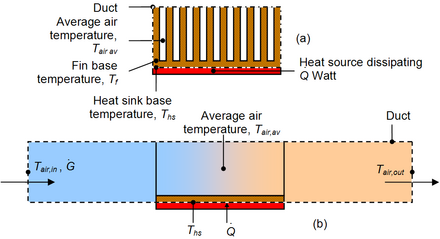

Havanın kanaldan aktığı bir kanaldaki bir ısı emiciyi düşünün. Isı emici tabanının havadan daha yüksek olduğu varsayılmaktadır. Kararlı durum koşulları için enerji korunumunun uygulanması ve Newton'un soğutma yasası diyagramda gösterilen sıcaklık düğümlerine aşağıdaki denklem setini verir:

- (1)

- (2)

nerede

- (3)

Ortalama hava sıcaklığının kullanılması, nispeten kısa ısı alıcıları için geçerli bir varsayımdır. Kompakt ısı eşanjörleri hesaplandığında, logaritmik ortalama hava sıcaklığı kullanılır. kg / s cinsinden hava kütle akış hızıdır.

Yukarıdaki denklemler gösteriyor ki

- Soğutucudan geçen hava akışı azaldığında, bu, ortalama hava sıcaklığında bir artışa neden olur. Bu da ısı emici taban sıcaklığını artırır. Ayrıca, ısı emicinin ısıl direnci de artacaktır. Net sonuç, daha yüksek bir soğutucu taban sıcaklığıdır.

- Akış hızındaki düşüş ile ısı emici ısıl direncindeki artış bu makalenin ilerleyen kısımlarında gösterilecektir.

- Giriş havası sıcaklığı, soğutucu taban sıcaklığı ile güçlü bir şekilde ilişkilidir. Örneğin, bir üründe hava devridaimi varsa, giriş havası sıcaklığı ortam hava sıcaklığı değildir. Isı alıcının giriş havası sıcaklığı bu nedenle daha yüksektir ve bu da daha yüksek bir soğutucu taban sıcaklığı ile sonuçlanır.

- Soğutucu etrafında hava akışı yoksa, enerji aktarılamaz.

- Soğutucu, "ısıyı bir sünger gibi soğurma ve onu paralel bir evrene gönderme büyülü yeteneği" olan bir cihaz değildir.[4]

Doğal konveksiyon, soğutucu üzerinde serbest hava akışı gerektirir. Kanatlar dikey olarak hizalanmazsa veya kanatçıklar, aralarında yeterli hava akışına izin vermek için birbirine çok yakınsa, ısı emicinin verimliliği düşecektir.

Tasarım faktörleri

Isıl direnç

Çeşitli tüketici ve endüstriyel elektroniklerde kullanılan yarı iletken cihazlar için, fikir ısıl direnç ısı emici seçimini basitleştirir. Yarı iletken kalıp ve ortam havası arasındaki ısı akışı, ısı akışına karşı bir dizi direnç olarak modellenmiştir; kalıptan cihaz kasasına, kasadan soğutucuya ve soğutucudan ortam havasına bir direnç vardır. Bu dirençlerin toplamı, kalıptan ortam havasına olan toplam termal dirençtir. Termal direnç, elektrik direncine benzer şekilde güç birimi başına sıcaklık artışı olarak tanımlanır ve watt başına Santigrat derece (° C / W) birimleriyle ifade edilir. Cihazın watt cinsinden dağılımı biliniyorsa ve toplam termal direnç hesaplanırsa, kalıbın ortam havası üzerindeki sıcaklık artışı hesaplanabilir.

Yarı iletken bir ısı emicinin ısıl direnci fikri bir yaklaşımdır. Bir cihaz veya soğutucu üzerinde eşit olmayan ısı dağılımını hesaba katmaz. Yalnızca ısıl dengede bir sistemi modeller ve zamanla sıcaklıklardaki değişimi hesaba katmaz. Sıcaklık artışı ile ilgili olarak radyasyon ve konveksiyonun doğrusal olmayışını da yansıtmaz. Bununla birlikte, üreticiler ısı alıcıları ve yarı iletken cihazlar için tipik termal direnç değerlerini tablo haline getirerek ticari olarak üretilen ısı alıcılarının seçiminin basitleştirilmesine olanak tanır.[5]

Ticari ekstrüde alüminyum ısı emiciler, aşağıdakiler arasında değişen bir termal dirence (ısı emiciden ortam havasına) sahiptir. 0,4 ° C / W büyük bir lavabo için IÇIN-3 kadar yüksek cihazlar 85 ° C / W klipsli soğutucu için IÇIN-92 küçük plastik kasa.[5] Popüler 2N3055 TO3 kasasındaki güç transistörü, bağlantı noktasından duruma kadar dahili bir termal dirence sahiptir. 1,52 ° C / W.[6] Cihaz kasası ile soğutucu arasındaki temas, aralarında bir termal dirence sahip olabilir. 0,5 ila 1,7 ° C / W, kasa boyutuna ve gres veya yalıtım mika rondelasının kullanımına bağlı olarak.[5]

Malzeme

En yaygın ısı emici malzemeler şunlardır: alüminyum alaşımları.[7] Alüminyum alaşımı 1050 229 W / m yüksek ısıl iletkenlik değerlerinden birine sahiptir • K [8] ancak mekanik olarak yumuşaktır. Alüminyum alaşımları 6060 (düşük stres), 6061, ve 6063 sırasıyla 166 ve 201 W / m • K termal iletkenlik değerleri ile yaygın olarak kullanılır. Değerler şunlara bağlıdır: öfke alaşımın. Tek parça alüminyum ısı emiciler, ekstrüzyon, döküm, skiving veya öğütme.

Bakır ısıl iletkenliği, korozyon direnci, biyolojik kirlenme direnci ve antimikrobiyal direnci açısından mükemmel soğutucu özelliklerine sahiptir (Ayrıca bakınız Isı eşanjörlerinde bakır ). Bakır, alüminyumun yaklaşık iki katı termal iletkenliğe sahiptir, saf bakır için yaklaşık 400 W / m • K. Başlıca uygulamaları endüstriyel tesislerde, enerji santrallerinde, güneş ısısı su sistemleri, HVAC sistemleri, gazlı su ısıtıcıları, cebri hava ısıtma ve soğutma sistemleri, jeotermal ısıtma ve soğutma ve elektronik sistemler.

Bakır üç kat daha yoğundur[7] ve alüminyumdan daha pahalıdır.[7] Tek parça bakır ısı emiciler, skiving veya öğütülmüş. Sac-metal kanatlar, dikdörtgen bir bakır gövde üzerine lehimlenebilir. Bakır, alüminyumdan daha az sünektir, bu nedenle ısı alıcılarına ekstrüde edilemez.[9][10]

Fin verimliliği

Kanatçık verimliliği, daha yüksek ısıl iletkenlik malzemesini önemli kılan parametrelerden biridir. Bir ısı alıcının bir kanadı, bir ucundan ısı akan ve diğerine giderken çevreleyen sıvıya dağılan düz bir plaka olarak düşünülebilir.[11] Isı kanatçıktan geçerken, ısı alıcının ısıl direnci ile konveksiyon nedeniyle kaybedilen ısı kombinasyonu, kanatçık sıcaklığı ve dolayısıyla sıvıya ısı transferi, tabandan yüzgecin sonu. Kanat verimliliği, kanatçık tarafından aktarılan gerçek ısının ısı transferine bölünmesi olarak tanımlanır ve kanatçık izotermal olacaktır (varsayımsal olarak sonsuz termal iletkenliğe sahip kanat). Düz yüzgeçler için 6. ve 7. denklemler uygulanabilir:

Nerede:

- hf ... konveksiyon katsayısı yüzgecin

- Hava: 10 ila 100 W / (m2K)

- Su: 500 - 10.000 W / (m2K)

- k termal iletkenlik kanatçık malzemesinin

- Lf kanat yüksekliği (m)

- tf kanat kalınlığı (m)

Kanat düşürülerek kanat verimi artırılır en boy oranı (onları daha kalın veya kısaltarak) veya daha iletken malzeme kullanarak (örneğin alüminyum yerine bakır).

Yayılma direnci

Soğutucu malzemenin ısıl iletkenliği ile ilgili bir diğer parametre de yayılma direncidir. Yayılma direnci, termal enerji sonlu termal iletkenliğe sahip bir maddede küçük bir alandan daha büyük bir alana aktarıldığında ortaya çıkar. Bir soğutucuda bu, ısının soğutucu tabanı boyunca eşit olarak dağılmadığı anlamına gelir. Yayılma direnci fenomeni, ısının ısı kaynağı konumundan nasıl hareket ettiği ve ısı kaynağı ile ısı alıcının kenarları arasında büyük bir sıcaklık değişimine neden olduğu ile gösterilir. Bu, bazı kanatların, ısı kaynağının ısı emicinin tabanı boyunca tekdüze olması durumuna göre daha düşük bir sıcaklıkta olduğu anlamına gelir. Bu düzensizlik, ısı alıcının etkili termal direncini artırır.

Bir soğutucu tabanındaki yayılma direncini azaltmak için:

- Taban kalınlığını artırın

- Daha yüksek termal iletkenliğe sahip farklı bir malzeme seçin

- Bir buhar odası kullanın veya ısı borusu soğutucu tabanında

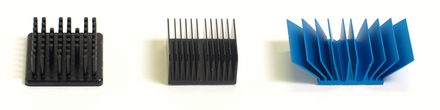

Fin düzenlemeleri

Pimli kanatlı ısı emici, tabanından uzanan pimleri olan bir ısı emicidir. Pimler, silindirik, eliptik veya kare olabilir. Pim, piyasada bulunan en yaygın soğutucu tiplerinden biridir.[kaynak belirtilmeli ] İkinci tip ısı emici kanat düzeneği düz kanattır. Bunlar, ısı emicinin tüm uzunluğu boyunca çalışır. Düz kanatlı ısı emicinin bir varyasyonu, çapraz kesimli bir ısı emicidir. Düzenli aralıklarla düz kanatlı bir ısı emici kesilir.

Genel olarak, bir ısı emicinin yüzey alanı ne kadar fazlaysa, o kadar iyi çalışır.[4] Ancak bu her zaman doğru değildir. Pimli kanatlı ısı emici kavramı, belirli bir hacme mümkün olduğunca çok yüzey alanı sığdırmaya çalışmaktır.[4] Ayrıca, herhangi bir yönelimde de iyi çalışır. Kordyban[4] bir pimli kanatçık ve benzer boyutlardaki düz kanatlı bir ısı emicinin performansını karşılaştırmıştır. İğne yüzgeci 194 cm olmasına rağmen2 düz kanat 58 cm iken yüzey alanı2, soğutucu tabanı ile pim kanatçık için ortam havası arasındaki sıcaklık farkı 50 ° C. Düz kanatçık için iğne kanatçığından 44 ° C veya 6 ° C daha iyiydi. Pim kanatlı ısı emici performansı, sıvının pimler boyunca eksenel olarak aktığı amaçlanan uygulamalarda kullanıldığında düz kanatlardan önemli ölçüde daha iyidir (bkz. şekil 17 ) sadece pimlere teğet olarak değil.

| Isı emici kanat tipi | Genişlik [cm] | Uzunluk [cm] | Yükseklik [cm] | Yüzey alanı [cm²] | Hacim [cm³] | Sıcaklık farkı, Tdurum−Thava [° C] |

| Düz | 2.5 | 2.5 | 3.2 | 58 | 20 | 44 |

| Toplu iğne | 3.8 | 3.8 | 1.7 | 194 | 24 | 51 |

Diğer bir konfigürasyon, genişleyen kanatlı ısı emicidir; kanatçıkları şekil 5'te gösterildiği gibi birbirine paralel değildir. Kanatçıkların genişletilmesi akış direncini azaltır ve soğutucu kanat kanalından daha fazla hava geçmesini sağlar; aksi takdirde, daha fazla hava kanatları atlar. Bunları eğmek, genel boyutları aynı tutar, ancak daha uzun kanatçıklar sunar. Forghan, vd.[13] pimli kanatçık, düz kanatçık ve genişletilmiş kanatlı ısı emiciler üzerinde yapılan testlere ilişkin verileri yayınladı. Tipik olarak 1 m / s civarında olan düşük yaklaşma hava hızı için, termal performansın düz kanatlı ısı emicilerden en az% 20 daha iyi olduğunu bulmuşlardır. Lasance ve Eggink[14] ayrıca, test ettikleri baypas konfigürasyonları için, genişleyen ısı alıcının test edilen diğer ısı emicilerden daha iyi performans gösterdiğini de buldu.

Boşluklar (ters yüzgeçler)

Bir ısı kaynağına gömülü boşluklar (ters yüzgeçler), çekirdek kaynaması veya yoğunlaşmasının temel destekleyicileri için duran bitişik yüzgeçler arasında oluşan bölgelerdir. Bu boşluklar genellikle ısıyı çeşitli ısı üreten gövdelerden bir soğutucuya çıkarmak için kullanılır.[15][16]

Isı kaynağı ile soğutucu arasında iletken kalın levha

Bir ısı kaynağı ile soğuk akan bir akışkan (veya başka bir ısı emici) arasına bir ısı transfer arayüzü olarak iletken bir kalın levha yerleştirmek, soğutma performansını iyileştirebilir. Bu tür bir düzenlemede, ısı kaynağı, soğutma sıvısı ile doğrudan temas halinde soğutulmak yerine, kalın plakanın altında soğutulmaktadır. Kalın levhanın, ısı akımını optimal bir şekilde ileterek, ısı kaynağı ile soğutma sıvısı arasındaki ısı transferini önemli ölçüde geliştirebileceği gösterilmiştir. Bu yöntemin en çekici iki avantajı, kanatçıklardan (uzatılmış yüzeyler) oldukça farklı olan ek pompalama gücü ve fazladan ısı transfer yüzey alanı olmamasıdır.

Yüzey rengi

ısı transferi Soğutucudan, çevreleyen havanın konveksiyonu, hava yoluyla iletim ve radyasyon.

Radyasyonla ısı transferi, hem soğutucu sıcaklığının hem de ısı alıcının optik olarak bağlandığı ortamın sıcaklığının bir fonksiyonudur. Bu sıcaklıkların her ikisi de 0 ° C ila 100 ° C mertebesinde olduğunda, konveksiyona kıyasla radyasyonun katkısı genellikle küçüktür ve bu faktör genellikle ihmal edilir. Bu durumda, doğal konveksiyon veya zorunlu akışta çalışan kanatlı ısı emiciler yüzeyden önemli ölçüde etkilenmeyecektir. yayma.

Düşük hava debisine sahip düz kanatlı olmayan panel gibi konveksiyonun düşük olduğu durumlarda, radyatif soğutma önemli bir faktör olabilir. Burada yüzey özellikleri önemli bir tasarım faktörü olabilir. Mat siyah yüzeyler, parlak çıplak metale göre çok daha verimli yayılır.[17][18] Parlak bir metal yüzey, düşük emisyona sahiptir. Bir malzemenin yayma gücü büyük ölçüde frekansa bağlıdır ve emicilikle ilgilidir (parlak metal yüzeylerde çok az bulunur). Çoğu malzeme için görünür spektrumdaki salım gücü, kızılötesi spektrumdaki salım gücüne benzerdir.[kaynak belirtilmeli ]; ancak istisnalar vardır, özellikle "olarak kullanılan belirli metal oksitler"seçici yüzeyler ".

İçinde vakum veya içinde uzay, konvektif ısı transferi yoktur, bu nedenle bu ortamlarda, radyasyon soğutucu ve çevre arasındaki ısı akışını yöneten tek faktördür. Uzaydaki bir uydu için, 100 ° C'lik (373 Kelvin) bir yüzey, Güneş çok fazla radyan ısıyı emer, çünkü Güneş Yüzey sıcaklığı yaklaşık 6000 Kelvin'dir, oysa derin uzaya bakan aynı yüzey çok fazla ısı yayacaktır, çünkü derin uzay yalnızca birkaç Kelvin etkin sıcaklığa sahiptir.

Mühendislik uygulamaları

Mikroişlemci soğutma

Isı dağılımı, elektronik cihazların ve devrelerin kaçınılmaz bir yan ürünüdür.[11] Genel olarak, cihazın veya bileşenin sıcaklığı, bileşenden ortama olan termal dirence ve bileşen tarafından yayılan ısıya bağlı olacaktır. Bileşenin yapmamasını sağlamak için aşırı ısınma bir termal mühendisi, cihazdan çevreye verimli bir ısı transfer yolu bulmaya çalışıyor. Isı transfer yolu, bileşenden bir baskılı devre kartına (PCB), bir ısı emiciye, bir fan tarafından sağlanan hava akışına, ancak her durumda, sonuçta ortama olabilir.

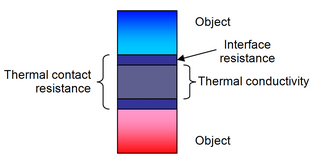

İki ek tasarım faktörü, termal tasarımın termal / mekanik performansını da etkiler:

- Isı emicinin bir bileşene veya işlemciye monte edildiği yöntem. Bu bölüm altında tartışılacaktır bağlantı yöntemleri.

- Birbiriyle temas halinde olan iki nesne arasındaki her arayüz için, arayüz boyunca bir sıcaklık düşüşü olacaktır. Bu tür kompozit sistemler için, arayüz boyunca sıcaklık düşüşü dikkate değer olabilir.[12] Bu sıcaklık değişimi, termal temas direnci olarak bilinen şeye bağlanabilir.[12] Termal arayüz malzemeleri (TIM) termal temas direncini azaltır.

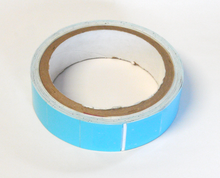

Ek yöntemleri

Bileşenlerin güç kaybı arttıkça ve bileşen paketi boyutu küçüldükçe, termal mühendisler bileşenlerin aşırı ısınma. Daha soğuk çalışan cihazlar daha uzun süre dayanır. Bir soğutucu tasarımı, hem termal hem de mekanik gereksinimlerini karşılamalıdır. İkincisi ile ilgili olarak, bileşen, makul şok ve titreşim ile ısı emici ile termal temas halinde kalmalıdır. Isı emici, bir devre kartının bakır folyosu veya bileşene veya devre kartına monte edilmiş ayrı bir soğutucu olabilir. Bağlama yöntemleri arasında termal olarak iletken bant veya epoksi, tel şekli bulunur z klipler, yassı yaylı klipsler, ayrık ara parçalar ve taktıktan sonra genişleyen uçlu itme pimleri.

- Termal iletken bant

Termal olarak iletken bant, en uygun maliyetli ısı emici bağlantı malzemelerinden biridir.[19] Düşük kütleli ısı emiciler ve düşük güç dağılımına sahip bileşenler için uygundur. Her iki tarafında basınca duyarlı yapıştırıcı bulunan, termal olarak iletken bir taşıyıcı malzemeden oluşur.

Bu bant, daha sonra bileşene tutturulan ısı emicinin tabanına uygulanır. Aşağıda, termal bandın performansını etkileyen faktörler yer almaktadır:[19]

- Hem bileşenin hem de ısı alıcının yüzeyleri temiz olmalı ve bir film gibi kalıntı bırakmamalıdır. silikon gresi.

- İyi temas sağlamak için ön yük basıncı gereklidir. Yetersiz basınç, hapsolmuş hava ile temassız alanlarda sonuçlanır ve beklenenden daha yüksek arayüz ısıl direnci ile sonuçlanır.

- Daha kalın bantlar, düzensiz bileşen yüzeyleri ile daha iyi "ıslanabilirlik" sağlama eğilimindedir. "Islanabilirlik", bir bandın bir bileşen üzerindeki temas alanı yüzdesidir. Ancak daha kalın bantlar, daha ince bantlara göre daha yüksek termal dirence sahiptir. Tasarım açısından bakıldığında, minimum termal dirençle maksimum "ıslanabilirlik" sağlayan bir bant kalınlığı seçerek bir teraziye ulaşmak en iyisidir.

- Epoksi

Epoksi banttan daha pahalıdır, ancak ısı emici ve bileşen arasında daha büyük bir mekanik bağ ve gelişmiş termal iletkenlik sağlar.[19] Seçilen epoksi bu amaç için formüle edilmelidir. Epoksilerin çoğu, ısı emiciye uygulanmadan ve ısı emici bileşene yerleştirilmeden önce iyice karıştırılması gereken iki parçalı sıvı formülasyonlardır. Epoksi daha sonra 2 saatten 48 saate kadar değişebilen belirli bir süre için kürlenir. Daha yüksek sıcaklıklarda daha hızlı kürlenme süresi elde edilebilir. Epoksinin uygulandığı yüzeyler temiz ve herhangi bir kalıntıdan arındırılmış olmalıdır.

Soğutucu ve bileşen arasındaki epoksi bağ yarı kalıcı / kalıcıdır.[19] Bu, yeniden çalışmayı çok zorlaştırır ve bazen imkansız hale getirir. Yeniden işlemenin neden olduğu en tipik hasar, bileşen kalıbı ısı dağıtıcısının ambalajından ayrılmasıdır.

- Tel form Z klipsleri

Bant ve epoksiden daha pahalı olan tel şeklindeki z-klipsler, ısı alıcılarını mekanik olarak takarlar. Z-klipslerini kullanmak için, baskılı devre kartının tutturucuları olmalıdır. Çapalar, karta lehimlenebilir veya içeri itilebilir. Her iki tip de tahtada deliklerin tasarlanmasını gerektirir. RoHS lehim kullanımına izin verilmelidir çünkü bu tür lehim mekanik olarak geleneksel Pb / Sn lehimden daha zayıftır.

Bir ile birleştirmek için z klibi, bir tarafını tutturuculardan birine takın. Klipsin diğer tarafı diğer ankraja yerleştirilinceye kadar yayı döndürün. Sapma, bileşen üzerinde çok iyi teması koruyan bir yay yükü oluşturur. Z-klipsin sağladığı mekanik bağlantıya ek olarak, faz değişim türleri gibi daha yüksek performanslı termal arayüz malzemelerinin kullanımına da izin verir.[19]

- Klipler

İşlemciler için mevcuttur ve top ızgara dizisi (BGA) bileşenleri, klipsleri, bir BGA ısı emicinin doğrudan bileşene bağlanmasını sağlar. Klipsler, bilyeli ızgara dizisi (BGA) tarafından bileşen alt tarafı ile PCB üst yüzeyi arasında oluşturulan boşluktan yararlanır. Klipsler bu nedenle PCB'de delik gerektirmez. Ayrıca bileşenlerin kolayca yeniden işlenmesine izin verirler.

- Sıkıştırma yaylı itme pimleri

Daha büyük ısı alıcıları ve daha yüksek ön yükler için sıkıştırma yaylı itme pimleri çok etkilidir.[19] Tipik olarak pirinç veya plastikten yapılan itme pimleri, PCB'deki bir delik ile birleşen uçta esnek bir çengele sahiptir; diken, bir kez takıldıktan sonra pimi tutar. Sıkıştırma yayı, düzeneği bir arada tutar ve soğutucu ile bileşen arasındaki teması korur. İtme pimi boyutunun seçiminde dikkatli olunması gerekir. Çok büyük bir ekleme kuvveti, kalıbın çatlamasına ve bunun sonucunda bileşen arızasına neden olabilir.

- Sıkıştırma yaylı dişli çıtçıtlar

Çok büyük ısı emiciler için, dişli ayırma ve sıkıştırma yayı takma yönteminin yerini hiçbir şey tutmaz.[19] Dişli bir ayırma, esasen iç dişlere sahip içi boş bir metal tüptür. Bir uç PCB'deki bir delikten bir vida ile sabitlenir. Diğer uç, yayı sıkıştıran ve montajı tamamlayan bir vidayı kabul eder. Tipik bir ısı emici düzeneği, iki ila dört arası ayırma kullanır ve bu, bunu en maliyetli ısı alıcı bağlantı tasarımı yapma eğilimindedir. Diğer bir dezavantaj, PCB'de deliklere ihtiyaç duyulmasıdır.

| Yöntem | Artıları | Eksileri | Maliyet |

| Termal bant | Takması kolaydır. Ucuz. | Daha ağır ısı alıcıları veya yüksek titreşimli ortamlar için mekanik bağlantı sağlayamaz. Optimum yapışma için yüzey temizlenmelidir. Orta ila düşük ısı iletkenliği. | Çok düşük |

| Epoksi | Güçlü mekanik yapışma. Nispeten ucuz. | Bileşene zarar verebileceğinden kartın yeniden çalışmasını zorlaştırır. Optimum yapışma için yüzey temizlenmelidir. | Çok düşük |

| Tel form Z klipsleri | Güçlü mekanik bağlantı. Kolay sökme / yeniden işleme. Termal arayüz malzemesine bir ön yük uygulayarak termal performansı iyileştirir. | Tahta veya lehim bağlantılarında delikler gerektirir. Bant veya epoksiden daha pahalıdır. Özel tasarımlar. | Düşük |

| Klipsli | Termal arayüz malzemesine bir ön yük uygulayarak termal performansı iyileştirir. Delik veya ankraj gerektirmez. Kolay sökme / yeniden işleme. | Klip için BGA çevresinde "uzak durma" bölgesi olmalıdır. Ekstra montaj adımları. | Düşük |

| Sıkıştırma yaylı itme pimi | Güçlü mekanik bağlantı. En yüksek termal arayüz malzemesi ön yükü. Kolay sökme ve takma. | PCB'deki izlerin karmaşıklığını artıran kartta delikler gerektirir. | Orta |

| Sıkıştırma yaylı dikmeler | En güçlü mekanik ataşman. Termal arayüz malzemesi için en yüksek ön yük. Büyük ısı alıcıları için idealdir. | İz düzeninin karmaşıklığını artıran kartta delikler gerektirir. Karmaşık montaj. | Yüksek |

Termal arayüz malzemeleri

Termal temas direnci, yüzey pürüzlülüğü etkileri, kusurlar ve arayüzün yanlış hizalanması nedeniyle oluşan boşluklar nedeniyle oluşur. Arayüzde bulunan boşluklar hava ile doldurulur. Bu nedenle ısı transferi, gerçek temas alanı boyunca iletime ve boşluklar boyunca iletime (veya doğal konveksiyona) ve radyasyona bağlıdır.[12] Pürüzlü yüzeyler için olduğu gibi temas alanı küçükse, dirence en büyük katkı boşluklar tarafından yapılır.[12] Isıl temas direncini azaltmak için, arayüz basıncı artırılırken yüzey pürüzlülüğü azaltılabilir. Bununla birlikte, bu iyileştirme yöntemleri, elektronik cihazlar için her zaman pratik veya mümkün değildir. Termal arayüz malzemeleri (TIM), bu sınırlamaların üstesinden gelmenin yaygın bir yoludur.

Düzgün bir şekilde uygulanan termal arayüz malzemeleri, iki nesne arasındaki boşluklarda bulunan havayı çok daha yüksek termal iletkenliğe sahip bir malzeme ile değiştirir. Havanın termal iletkenliği 0,022 W / m • K[20] TIM'ler 0,3 W / m iletkenliğe sahipken • K[21] Ve daha yüksek.

Bir TIM seçerken, üretici tarafından sağlanan değerlere dikkat edilmelidir. Çoğu üretici, bir malzemenin termal iletkenliği için bir değer verir. Bununla birlikte, ısıl iletkenlik, arayüz dirençlerini hesaba katmaz. Bu nedenle, bir TIM'in yüksek bir termal iletkenliğe sahip olması, arabirim direncinin düşük olacağı anlamına gelmez.

Bir TIM seçimi üç parametreye dayanır: TIM'in doldurması gereken arayüz boşluğu, temas basıncı ve TIM'in elektriksel direnci. Temas basıncı, iki malzeme arasındaki arayüze uygulanan basınçtır. Seçim, malzemenin maliyetini içermez. Elektriksel tasarım detaylarına bağlı olarak elektriksel direnç önemli olabilir.

| Arayüz boşluk değerleri | Mevcut ürün türleri | |

| <0.05 mm | <2 milyon | Termal gres, epoksi, faz değişim malzemeleri |

| 0,05 - 0,1 mm | 2-5 milyon | Faz değişim malzemeleri, poliimid, grafit veya alüminyum bantlar |

| 0,1 - 0,5 mm | 5-18 milyon | Silikon kaplı kumaşlar |

| > 0,5 mm | > 18 milyon | Boşluk doldurucular |

| Temas basıncı ölçeği | Tipik basınç aralıkları | Mevcut ürün türleri |

| Çok düşük | <70 kPa | Boşluk doldurucular |

| Düşük | <140 kPa | Termal gres, epoksi, poliimid, grafit veya alüminyum bantlar |

| Yüksek | 2 MPa | Silikon kaplı kumaşlar |

| Elektrik yalıtımı | Dielektrik gücü | Tipik değerler | Mevcut ürün türleri | |

| Gerekli değil | Yok | Yok | Yok | Termal gres, epoksi, faz değişim malzemeleri, grafit veya alüminyum bantlar. |

| gereklidir | Düşük | 10 kV / mm | <300 V / mil | Silikon kaplı kumaşlar, boşluk doldurucular |

| gereklidir | Yüksek | 60 kV / mm | > 1500 V / mil | Poliimid bant |

| Ürün tipi | Uygulama Notları | Termal performans |

| Termal macun | Dağınık. Emek yoğun. Nispeten uzun montaj süresi. | ++++ |

| Epoksi | "Kalıcı" arayüz bağı oluşturur. | ++++ |

| Faz değişimi | Önceden bağlanmaya izin verir. Çalışma sıcaklıklarında arayüz kusurlarını yumuşatır ve bunlara uyum sağlar. Sahada yeniden konumlandırılabilir. | ++++ |

| Grafit, poliimid ve alüminyum bantlar dahil termal bantlar | Uygulaması kolay. Biraz mekanik güç. | +++ |

| Silikon kaplı kumaşlar | Hala ısı transferine izin verirken yastıklama ve sızdırmazlık sağlayın. | + |

| Boşluk doldurucu | Farklı yükseklikteki bileşenleri bir ısı dağıtıcıya veya soğutucuya termal olarak bağlamak için kullanılabilir. Doğal olarak yapışkan. | ++ |

Işık yayan diyot lambaları

Işık yayan diyot (LED) performansı ve ömrü, sıcaklıklarının güçlü işlevleridir.[22] Etkili soğutma bu nedenle önemlidir. LED tabanlı bir downlightterin vaka çalışması, aydınlatma sisteminin etkili bir şekilde soğutulması için gerekli olan ısı emiciyi hesaplamak için yapılan hesaplamaların bir örneğini göstermektedir.[23] Makale ayrıca sonuçlara güvenmek için benzer sonuçlar veren birden fazla bağımsız çözümün gerekli olduğunu göstermektedir. Spesifik olarak, deneysel, sayısal ve teorik yöntemlerin sonuçlarının tümü, sonuçlara yüksek güven sağlamak için birbirinin% 10'u içinde olmalıdır.

Lehimlemede

Devre kartlarını lehimlerken bazen geçici ısı emiciler kullanılır ve aşırı ısının yakındaki hassas elektronik cihazlara zarar vermesini önler. En basit durumda, bu, bir ağır metal timsah klipsi kullanarak bir bileşeni kısmen kavramak anlamına gelir, hemostat veya benzeri kelepçe. Yeniden akış lehimleme ile monte edilmek üzere tasarlanmış modern yarı iletken cihazlar, genellikle lehimleme sıcaklıklarını hasar görmeden tolere edebilir. Öte yandan, manyetik gibi elektriksel bileşenler kamış anahtarları daha sıcak lehim havyalarına maruz kalırsa arızalanabilir, bu nedenle bu uygulama hala çok kullanılıyor.[24]

Performansı belirleme yöntemleri

Genel olarak, bir ısı emici performansı, malzeme ısıl iletkenliğinin, boyutlarının, kanatçık tipinin bir fonksiyonudur. ısı transfer katsayısı, hava akış hızı ve kanal boyutu. Bir soğutucunun termal performansını belirlemek için teorik bir model yapılabilir. Alternatif olarak, termal performans deneysel olarak ölçülebilir. Mevcut uygulamalardaki yüksek 3D akışın karmaşık doğası nedeniyle, sayısal yöntemler veya hesaplamalı akışkanlar dinamiği (CFD) de kullanılabilir. Bu bölümde, soğutucu termal performansının belirlenmesi için yukarıda belirtilen yöntemler tartışılacaktır.

Bir ısı transferi teorik modeli

Bir ısı emicinin performansını belirleme yöntemlerinden biri, ısı transferi ve akışkanlar dinamiği teorisini kullanmaktır. Böyle bir yöntem Jeggels ve diğerleri tarafından yayınlanmıştır.[25] ancak bu iş kanallı akışla sınırlıdır. Kanallı akış, havanın soğutucuya sıkıca oturan bir kanaldan akmaya zorlandığı yerdir. Bu, tüm havanın ısı emicinin kanatçıkları tarafından oluşturulan kanallardan geçmesini sağlar. Hava akışı kesilmediğinde, hava akışının belirli bir yüzdesi ısı alıcıyı atlayacaktır. Akış baypasının, artan kanat yoğunluğu ve açıklık ile arttığı, ancak giriş kanalı hızına nispeten duyarsız kaldığı bulundu.[26]

Isı emici termal direnç modeli iki dirençten oluşur, yani ısı emici tabanındaki direnç, ve yüzgeçlerdeki direnç, . Isı emici taban termal direnci, , eğer kaynak ısı emici kaideye homojen olarak uygulanmışsa aşağıdaki gibi yazılabilir. Değilse, temel direnç öncelikle direnci yayıyor demektir:

- (4)

nerede ısı emici taban kalınlığıdır, ısı emici malzemenin ısıl iletkenliği ve ısı emici tabanının alanıdır.

Kanat tabanından havaya olan ısıl direnç, , aşağıdaki formüllerle hesaplanabilir:

Akış hızı, soğutucu sistem eğrisi ile fan eğrisinin kesişimi ile belirlenebilir. Isı emici sistem eğrisi, kanalların akış direnci ve Potter ve diğerleri gibi standart akışkanlar mekaniği ders kitaplarında yapıldığı gibi giriş ve çıkış kayıpları ile hesaplanabilir.[28] ve beyaz.[29]

Isı emici tabanı ve kanat dirençleri bilindiğinde, ısı emici termal direnci, şu şekilde hesaplanabilir:

- (14).

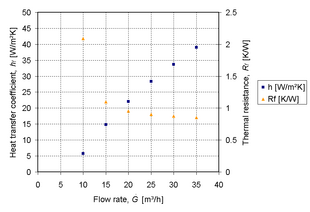

5 ila 13 arasındaki denklemleri ve boyutsal verileri kullanarak,[25] kanatların ısıl direnci, çeşitli hava akış hızları için hesaplanmıştır. Termal direnç ve ısı transfer katsayısı verileri, artan hava akış hızı için ısı alıcının termal direncinin azaldığını gösteren diyagramda gösterilmektedir.

Deneysel yöntemler

Deneysel testler, soğutucu termal performansını belirlemenin en popüler yollarından biridir. In order to determine the heat sink thermal resistance, the flow rate, input power, inlet air temperature and heat sink base temperature need to be known. Vendor-supplied data is commonly provided for ducted test results.[30] However, the results are optimistic and can give misleading data when heat sinks are used in an unducted application. More details on heat sink testing methods and common oversights can be found in Azar, et al.[30]

Sayısal yöntemler

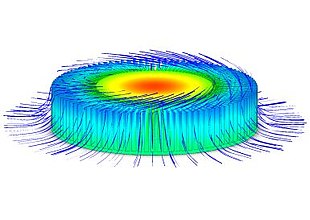

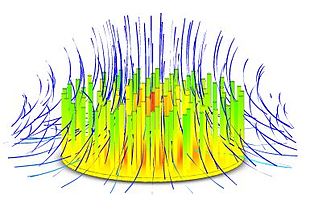

In industry, thermal analyses are often ignored in the design process or performed too late — when design changes are limited and become too costly.[11] Of the three methods mentioned in this article, theoretical and numerical methods can be used to determine an estimate of the heat sink or component temperatures of products before a physical model has been made. A theoretical model is normally used as a first order estimate. Online heat sink calculators[31] can provide a reasonable estimate of forced and natural convection heat sink performance based on a combination of theoretical and empirically derived correlations. Numerical methods or hesaplamalı akışkanlar dinamiği (CFD) provide a qualitative (and sometimes even quantitative) prediction of fluid flows.[32][33] What this means is that it will give a visual or post-processed result of a simulation, like the images in figures 16 and 17, and the CFD animations in figure 18 and 19, but the quantitative or absolute accuracy of the result is sensitive to the inclusion and accuracy of the appropriate parameters.

CFD can give an insight into flow patterns that are difficult, expensive or impossible to study using experimental methods.[32] Experiments can give a quantitative description of flow phenomena using measurements for one quantity at a time, at a limited number of points and time instances. If a full-scale model is not available or not practical, scale models or dummy models can be used. The experiments can have a limited range of problems and operating conditions. Simulations can give a prediction of flow phenomena using CFD software for all desired quantities, with high resolution in space and time and virtually any problem and realistic operating conditions. However, if critical, the results may need to be validated.[4]

Pin fin heat sink with thermal profile and free convection flow trajectories predicted using a CFD analysis package |  38mm diameter by 50mm tall pin fin heat sink with thermal profile and swirling animated forced convection flow trajectories from a vaneaxial fan, predicted using a CFD analysis package |

60mm by 60mm by 10mm straight finned heat sink with thermal profile and swirling animated forced convection flow trajectories from a tubeaxial fan, predicted using a CFD analysis package |

Ayrıca bakınız

- Bilgisayar soğutması

- Isı dağıtıcı

- Isı borusu

- Isı pompası

- Elmasın ısıl iletkenliği

- Radyatör

- Termal arayüz malzemesi

- Termal yönetim (elektronik)

- Isıl direnç

- Termoelektrik soğutma

Referanslar

- ^ "GlacialTech announces Igloo FS125S 30W cold forged pin fin heatsink". Eko-İş. Alındı 2016-01-19.

- ^ Vaughn, Arlissa. "AC-DC ve DC-DC Güç Kaynakları için Soğutma Yöntemlerine Genel Bakış". www.aegispower.com. Alındı 2017-10-15.

- ^ "Design Considerations for Thermal Management of Power Supplies" (PDF). www.cui.com. s. 3. Alındı 2017-10-15.

- ^ a b c d e f Kordyban, T. (1998). Hot Air Rises and Heat Sinks: Everything you know about cooling electronics is wrong. ASME Basın. ISBN 978-0791800744.

- ^ a b c Nello Sevastopoulos et al., National Semiconductor Voltage Regulator Handbook, National Semiconductor Corp., 1975 chapters 4, 5,6

- ^ Type 2N3055 N-P-N Single Diffused Mesa Silicon Power Transistor data sheet, Texas Instruments, bulletin number DL-S-719659, August 1967, revised December 1971.

- ^ a b c Anon, Unknown, "Heat sink selection" Arşivlendi 2012-03-05 de Wayback Makinesi, Mechanical engineering department, San Jose State University [27 January 2010].

- ^ "Aluminium Matter Organization UK". Arşivlenen orijinal 2010-04-11 tarihinde. Alındı 2010-04-04.

- ^ "Copper heatsinks". Cooliance. Arşivlenen orijinal 2014-10-11 tarihinde.

- ^ "Heatsink Design and Selection: Material". ABL Heatsinks.

- ^ a b c Sergent, J.; Krum, A. (1998). Thermal management handbook for electronic assemblies (İlk baskı). McGraw-Hill.

- ^ a b c d e f g h Incropera, F.P. and DeWitt, D.P., 1985, Introduction to heat transfer, John Wiley and sons, NY.

- ^ Forghan, F., Goldthwaite, D., Ulinski, M., Metghalchi, M., 2001, Experimental and Theoretical Investigation of Thermal Performance of Heat Sinks, ISME May.

- ^ Lasance, C.J.M and Eggink, H.J., 2001, A Method to Rank Heat Sinks in Practice: The Heat Sink Performance Tester, 21st IEEE SEMI-THERM Symposium.

- ^ Biserni, C.; Rocha, L.A.O.; Bejan, A. (2004). "Inverted fins: Geometric optimization of the intrusion into a conducting wall". International Journal of Heat and Mass Transfer. 47 (12–13): 2577–2586. doi:10.1016/j.ijheatmasstransfer.2003.12.018.

- ^ Lorenzini, G.; Biserni, C.; Rocha, L.A.O. (2011). "Geometric optimization of isothermal cavities according to Bejan's theory". International Journal of Heat and Mass Transfer. 54 (17–18): 3868–3873. doi:10.1016/j.ijheatmasstransfer.2011.04.042.

- ^ Mornhinweg, Manfred. "Thermal design". ludens.cl.

- ^ "Effects of Anodization on Radiational Heat Transfer - heat sinks". www.aavid.com.

- ^ a b c d e f g h Azar, K, et al., 2008, "Thermally Conductive Tapes", can-dotape.com, accessed on 3/21/2013

- ^ Lienard, J. H., IV & V (2004). Isı Transferi Ders Kitabı (Üçüncü baskı). MIT.

- ^ a b c d Saint-Gobain (2004). "Thermal management solutions for electronic equipment" (PDF). Arşivlenen orijinal (PDF) 18 Ekim 2006. Alındı 22 Temmuz 2008. Alıntı dergisi gerektirir

| günlük =(Yardım) - ^ Bider, C. (2009). "Effect of thermal environment on LED light emission and lifetime" (PDF). LED Professional Review May/June 2009.

- ^ Azar, K.; et al. (Eylül 2009). "LED lighting: A case study in thermal management" (PDF). Qpedia Thermal E-Magazine.

- ^ James Johnston, "Reed Switches", Electronics in Meccano, Issue 6, January 2000.

- ^ a b c Jeggels, Y. U.; Dobson, R. T.; Jeggels, D. H. (2007). Comparison of the cooling performance between heat pipe and aluminium conductors for electronic equipment enclosures. Proceedings of the 14th International Heat Pipe Conference, Florianópolis, Brazil.

- ^ Prstic, S.; Iyengar, M.; Bar-Cohen, A. (2000). "Bypass effect in high performance heat sinks". Proceedings of the International Thermal Science Seminar Bled, Slovenia, June 11 – 14.

- ^ a b Mills, A.F., 1999, Heat transfer, Second edition, Prentice Hall.

- ^ Potter, C. M.; Wiggert, D. C. (2002). Mechanics of fluid (Üçüncü baskı). Brooks / Cole.

- ^ White, F. M. (1999). Akışkanlar mekaniği (Dördüncü baskı). McGraw-Hill Uluslararası.

- ^ a b Azar, A.; et al. (Ocak 2009). "Heat sink testing methods and common oversights" (PDF). Qpedia Thermal E-Magazine.

- ^ "Isı Emici Hesaplayıcı: Çevrimiçi Isı Emici Analizi ve Tasarımı". heatsinkcalculator.com.

- ^ a b Kuzmin, D., Unknown, "Course: Introduction to CFD", Dortmund University of Technology.

- ^ Kim, Seo Young; Koo, Jae-Mo; Kuznetsov, Andrey V. (2001). "Effect of anisotropy in permeability and effective thermal conductivity on thermal performance of an aluminum foam heat sink". Numerical Heat Transfer Part A: Applications. 40 (1): 21–36. Bibcode:2001NHTA...40...21K. doi:10.1080/104077801300348851.