Isıl işlem - Heat treating

Isıl işlem (veya ısı tedavisi) bir gruptur Sanayi, termal ve metal işleme süreçleri değiştirmek için kullanılır fiziksel, ve bazen kimyasal, bir malzemenin özellikleri. En yaygın uygulama metalurjik. Isıl işlemler aynı zamanda diğer birçok malzemenin imalatında da kullanılmaktadır. bardak. Isıl işlem, bir malzemenin sertleşmesi veya yumuşatılması gibi istenen sonucu elde etmek için normal olarak aşırı sıcaklıklara kadar ısıtma veya soğutma kullanımını içerir. Isıl işlem teknikleri şunları içerir: tavlama, kasa sertleştirme, yağış güçlendirme, tavlama, karbonlama, normalleştirme ve söndürme. Terim olmasına rağmen ısı tedavisi yalnızca ısıtma ve soğutmanın özelliklerin kasıtlı olarak değiştirilmesi amacıyla yapıldığı prosesler için geçerlidir, ısıtma ve soğutma genellikle sıcak şekillendirme veya kaynak gibi diğer imalat prosesleri sırasında tesadüfen meydana gelir.

Fiziksel süreçler

Metalik malzemeler aşağıdakilerden oluşur: mikroyapı küçükten kristaller "tahıllar" olarak adlandırılan veya kristalitler. Tanelerin doğası (yani tane boyutu ve bileşimi), metalin genel mekanik davranışını belirleyebilecek en etkili faktörlerden biridir. Isıl işlem, oranını kontrol ederek metalin özelliklerini manipüle etmenin etkili bir yolunu sağlar. yayılma ve mikroyapı içindeki soğuma hızı. Isıl işlem genellikle bir metalin mekanik özelliklerini değiştirmek için kullanılır. alaşım gibi özellikleri işlemek sertlik, gücü, sertlik,[1] süneklik, ve esneklik.

Isıl işlem sırasında bir alaşımın özelliklerini değiştirebilecek iki mekanizma vardır: martensit kristallerin deforme etmek özünde ve difüzyon mekanizması, homojenlikte değişikliklere neden olur. alaşım.[2]

Kristal yapı, kafes adı verilen çok özel bir düzende gruplanan atomlardan oluşur. Çoğu elementte bu sıra, sıcaklık ve basınç gibi koşullara bağlı olarak kendini yeniden düzenleyecektir. Bu yeniden düzenlemenin adı allotropi veya polimorfizm, belirli bir metal için birçok farklı sıcaklıkta birkaç kez meydana gelebilir. Alaşımlarda, bu yeniden düzenleme normalde olmayacak bir elemente neden olabilir. eritmek aniden olmak için ana metale çözünür allotropinin tersine çevrilmesi, elementleri kısmen veya tamamen çözünmez hale getirecektir.[3]

Çözünebilir durumda olduğunda, difüzyon süreci, çözünmüş elementin atomlarının yayılmasına neden olur ve baz metalin kristalleri içinde homojen bir dağılım oluşturmaya çalışır. Alaşım çözünmez bir duruma soğutulursa, çözünmüş bileşenlerin (çözünen maddelerin) atomları çözeltiden dışarı çıkabilir. Bu tür difüzyon denir yağış, sebep olur çekirdeklenme, göç eden atomların tane sınırlarında bir araya geldiği yer. Bu, genellikle iki veya daha fazla farklı parçadan oluşan bir mikro yapı oluşturur. aşamalar.[4] Örneğin, yüksek ısıtılan çelik ostenitleme sıcaklık (karbon içeriğine bağlı olarak kırmızıdan turuncuya sıcak veya yaklaşık 1.500 ° F (820 ° C) ila 1.600 ° F (870 ° C)) ve daha sonra yavaşça soğutulduğunda, değişen katmanlardan oluşan lamine bir yapı oluşturur. ferrit ve sementit yumuşuyor perlit.[5] Çeliği ısıtıldıktan sonra östenit evre ve daha sonra su içinde söndürülerek, mikro yapı martensitik aşamada olacaktır. Bunun nedeni, çeliğin söndürmeden sonra ostenit fazından martensit fazına geçmesidir. Söndürme çeliği hızlı bir şekilde soğutmadıysa bir miktar perlit veya ferrit mevcut olabilir.[4]

Demir bazlı alaşımların aksine, ısıl işlem görmüş alaşımların çoğu bir ferrit dönüşümü yaşamaz. Bu alaşımlarda, tane sınırlarındaki çekirdeklenme genellikle kristal matrisin yapısını güçlendirir. Bu metaller çökelme ile sertleşir. Tipik olarak yavaş bir süreç, sıcaklığa bağlı olarak, bu genellikle "yaşlanma sertleşmesi" olarak adlandırılır.[6]

Birçok metal ve metal olmayan, bir martensit hızlı soğutulduğunda dönüşüm (yağ, polimer, su vb. gibi harici ortamlarla). Bir metal çok hızlı soğutulduğunda, çözünmeyen atomlar zamanla çözeltiden dışarı çıkamayabilir. Buna "difüzyonsuz dönüşüm. "Kristal matris düşük sıcaklık düzenlemesine geçtiğinde, çözünen maddenin atomları kafes içinde hapsolur. Yakalanan atomlar, kristal matrisin tamamen düşük sıcaklık allotropuna dönüşmesini engeller ve kafes içinde kesme gerilimleri yaratır. Bazı alaşımlar olduğunda çelik gibi hızlı bir şekilde soğutulduğunda martensit dönüşümü metali sertleştirirken diğerlerinde alüminyum gibi alaşım daha yumuşak hale gelir.[7][8]

Kompozisyonun etkileri

Bir alaşım sisteminin spesifik bileşimi, genellikle ısıl işlemin sonuçları üzerinde büyük bir etkiye sahip olacaktır. Her bir bileşenin yüzdesi tam olarak doğruysa, alaşım soğuduktan sonra tek ve sürekli bir mikro yapı oluşturacaktır. Böyle bir karışım olduğu söyleniyor ötektoid. Bununla birlikte, eğer çözünen maddelerin yüzdesi ötektoid karışımından farklılık gösteriyorsa, iki veya daha fazla farklı mikro yapı genellikle aynı anda oluşacaktır. Bir hipoötektoid çözelti, ötektoid karışımından daha az çözünen içerirken, bir hipereutektoid çözelti daha fazlasını içerir.[9]

Ötektoid alaşımları

Bir ötektoid (ötektik -sevmek) alaşım davranış olarak bir ötektik alaşım. Bir ötektik alaşım, tek bir erime noktası. Bu erime noktası, bileşenlerin herhangi birinden daha düşüktür ve karışımdaki hiçbir değişiklik erime noktasını daha fazla düşürmeyecektir. Erimiş bir ötektik alaşım soğutulduğunda, tüm bileşenler aynı sıcaklıkta ilgili fazlarına kristalleşecektir.

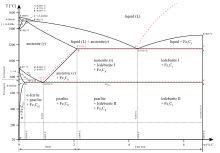

Ötektoid alaşımı benzerdir, ancak faz değişimi bir sıvıdan değil, bir sıvıdan meydana gelir. kesin çözüm. Ötektoid bir alaşımın çözelti sıcaklığından soğutulması üzerine, bileşenler farklı kristal fazlar, tek bir mikroyapı. Örneğin bir ötektoid çelik,% 0,77 içerir karbon. Yavaş yavaş soğuduktan sonra, çözelti Demir ve karbon (tek faz olarak adlandırılan östenit ) ayrılacak trombositler aşamaların ferrit ve sementit. Bu, adı verilen katmanlı bir mikro yapı oluşturur perlit.

Perlit demirden daha sert olduğundan, elde edilebilen yumuşaklık derecesi tipik olarak perlit tarafından üretilenle sınırlıdır. Benzer şekilde, sertleşebilirlik çok hızlı soğutulduğunda oluşan sürekli martensitik mikro yapı ile sınırlıdır.[10]

Hipoötektoid alaşımlar

Bir hipoötektik alaşımın iki ayrı erime noktası vardır. Her ikisi de sistem için ötektik erime noktasının üzerindedir, ancak sistemi oluşturan herhangi bir bileşenin erime noktalarının altındadır. Bu iki erime noktası arasında, alaşım kısmen katı ve kısmen sıvı olarak var olacaktır. Daha düşük erime noktasına sahip bileşen ilk önce katılaşacaktır. Tamamen katılaştığında, hipoötektik bir alaşım genellikle katı çözelti içinde olacaktır.

Benzer şekilde, bir hipoötektoid alaşımının "tutuklamalar" adı verilen iki kritik sıcaklığı vardır. Bu iki sıcaklık arasında, alaşım kısmen çözelti olarak ve kısmen de "proötektoid faz" olarak adlandırılan ayrı bir kristalleşme fazı olarak var olacaktır. Bu iki sıcaklığa üst (A3) ve daha düşük (A1) dönüşüm sıcaklıkları. Çözelti, üst dönüşüm sıcaklığından çözünmez bir duruma soğurken, fazla baz metal çoğu zaman "kristalleşmeye" zorlanacak ve proötektoid haline gelecektir. Bu, kalan çözünen konsantrasyonu ötektoid seviyesine ulaşıncaya kadar gerçekleşecek ve daha sonra ayrı bir mikro yapı olarak kristalleşecektir.

Bir hipoötektoid çelik,% 0.77'den az karbon içerir. Ostenit dönüşüm sıcaklığından bir hipoötektoid çeliğin soğutulması üzerine, küçük proeutektoid-ferrit adaları oluşacaktır. Bunlar büyümeye devam edecek ve çeliğin geri kalanındaki ötektoid konsantrasyonuna ulaşılana kadar karbon geri çekilecektir. Bu ötektoid karışımı daha sonra perlitin mikroyapısı olarak kristalleşecektir. Ferrit perlitten daha yumuşak olduğu için, iki mikro yapı, süneklik alaşımın. Sonuç olarak, alaşımın sertleşebilirliği azalır.[11]

Hipereutektoid alaşımlar

Bir hipereutektik alaşım ayrıca farklı erime noktalarına sahiptir. Bununla birlikte, bu noktalar arasında, katılaşacak olan, erime noktası daha yüksek olan bileşendir. Benzer şekilde, bir hipereutektoid alaşımının iki kritik sıcaklığı vardır. Bir hipereutektoid alaşımı üst dönüşüm sıcaklığından soğuturken, genellikle ilk önce kristalleşen ve proeutektoidi oluşturan fazla çözünen maddeler olacaktır. Bu, kalan alaşımdaki konsantrasyon ötektoid hale gelene kadar devam eder ve bu daha sonra ayrı bir mikro yapı halinde kristalleşir.

Bir hipereutektoid çelik,% 0.77'den fazla karbon içerir. Bir hipereutektoid çeliği yavaşça soğuturken, sementit önce kristalleşmeye başlayacaktır. Kalan çelik bileşimde ötektoid hale geldiğinde perlite kristalleşecektir. Sementit perlitten çok daha sert olduğundan, alaşım süneklikte bir maliyetle daha fazla sertleşebilirliğe sahiptir.[9][11]

Zamanın ve sıcaklığın etkileri

Uygun ısıl işlem, sıcaklık, belirli bir sıcaklıkta tutulma süresi ve soğutma hızı üzerinde hassas kontrol gerektirir.[12]

Gerilim giderme, tavlama ve yaşlandırma haricinde, çoğu ısıl işlem, bir alaşımı belirli bir dönüşümün veya tutuklamanın (A) sıcaklığının ötesinde ısıtmakla başlar. Bu sıcaklığa "tutukluk" denir çünkü A sıcaklığında metal bir süre yaşar. histerezis. Bu noktada, tüm ısı enerjisi kristalin değişmesine neden olmak için kullanılır, bu nedenle sıcaklık kısa bir süre için yükselmeyi durdurur (tutuklamalar) ve değişiklik tamamlandığında tırmanmaya devam eder.[13] Bu nedenle, bir dönüşümün gerçekleşmesi için alaşımın kritik sıcaklığın üzerinde ısıtılması gerekir. Alaşım genellikle bu sıcaklıkta, ısının alaşıma tamamen nüfuz etmesine ve böylece onu tam bir katı çözelti haline getirmesine yetecek kadar uzun süre tutulur. Örneğin demir, karbon içeriğine bağlı olarak dört kritik sıcaklığa sahiptir. Alfa (oda sıcaklığı) durumundaki saf demir, A değerinde manyetik olmayan gama demire dönüşür.2 sıcaklık ve kaynaklanabilir A noktasında delta-demir4 sıcaklık. Bununla birlikte, karbon eklendikçe, çelik haline geldikçe, A2 sıcaklık A'ya bölünür3 sıcaklık, aynı zamanda ostenitleme sıcaklık (tüm fazlar ostenit haline gelir, bir gama demir ve karbon çözeltisi) ve A1 sıcaklık (östenit soğuduktan sonra perlite dönüşür). Bu üst ve alt sıcaklıklar arasında, soğuduktan sonra proeutektoid faz oluşur.

Daha küçük bir tane boyutu genellikle mekanik özellikleri geliştirir, örneğin sertlik, kesme dayanımı ve gerilme direnci Bu metaller, çözelti taneciklerinin çok büyümesini önlemek için genellikle kritik üst sıcaklığın hemen üzerindeki bir sıcaklığa ısıtılır. Örneğin, çelik üst kritik sıcaklığın üzerine ısıtıldığında, küçük östenit taneleri oluşur. Bunlar sıcaklık arttıkça büyür. Bir martensit dönüşümü sırasında çok hızlı soğutulduğunda, östenit tane boyutu martensitik tane boyutunu doğrudan etkiler. Daha büyük tanecikler, yapıda zayıf noktalar görevi gören geniş tane sınırlarına sahiptir. Tanecik boyutu genellikle kırılma olasılığını azaltmak için kontrol edilir.[14]

Difüzyon dönüşümü çok zamana bağlıdır. Bir metalin soğutulması genellikle çökelmeyi çok daha düşük bir sıcaklığa bastıracaktır. Örneğin östenit, genellikle yalnızca üst kritik sıcaklığın üzerinde bulunur. Bununla birlikte, östenit yeterince hızlı soğutulursa, dönüşüm, düşük kritik sıcaklığın altında yüzlerce derece için bastırılabilir. Böyle bir östenit oldukça kararsızdır ve yeterli zaman verilirse ferrit ve sementitin çeşitli mikro yapılarına çökelecektir. Soğutma hızı, tane büyüme oranını kontrol etmek için kullanılabilir veya hatta kısmen martensitik mikro yapılar üretmek için kullanılabilir.[15] Bununla birlikte, martensit dönüşümü zamandan bağımsızdır. Alaşım martensit dönüşümüne (Ms) diğer mikroyapılar tam olarak oluşmadan önce sıcaklık, dönüşüm genellikle ses hızının hemen altında gerçekleşir.[16]

Östenit, martensit dönüşümü gerçekleşmeyecek kadar yavaş soğutulduğunda, östenit tanecik boyutu çekirdeklenme hızı üzerinde bir etkiye sahip olacaktır, ancak genellikle sıcaklık ve tanecik boyutunu ve mikroyapıyı kontrol eden soğutma hızıdır. Östenit aşırı yavaş soğutulduğunda, küre şeklinde sementit kapanımları ile dolu büyük ferrit kristalleri oluşturacaktır. Bu mikroyapı, "sferoidit" olarak adlandırılır. Biraz daha hızlı soğutulursa, kaba perlit oluşacaktır. Daha da hızlı ve ince perlit oluşacaktır. Daha hızlı soğutulursa, Bainit oluşacak. Benzer şekilde, bu mikro yapılar da belirli bir sıcaklığa soğutulduğunda ve daha sonra belirli bir süre orada tutulursa oluşacaktır.[17]

Demir dışı alaşımların çoğu da bir çözüm oluşturmak için ısıtılır. Çoğu zaman, bunlar daha sonra bir martensit dönüşümü oluşturmak için çok hızlı bir şekilde soğutulur ve çözümü bir aşırı doymuş durum. Çok daha yumuşak bir durumda olan alaşım, bu durumda soğuk işlenmiş. Bu neden olur iş sertleştirme bu alaşımın gücünü ve sertliğini arttırır. Üstelik neden olduğu kusurlar plastik bozulma alaşım için normal olanın ötesinde sertliği artırarak çökelmeyi hızlandırma eğilimindedir. Soğuk işlenmemiş olsa bile, bu alaşımlardaki çözünenler genellikle çökelecektir, ancak işlem çok daha uzun sürebilir. Bazen bu metaller daha sonra düşük kritik seviyenin altındaki bir sıcaklığa ısıtılır (A1) çökelmeyi hızlandırmak için yeniden kristalleşmeyi önleyen sıcaklık.[18][19][20]

Teknikler

Karmaşık ısıl işlem programları veya "döngüleri" genellikle aşağıdakiler tarafından tasarlanır: metalurjistler bir alaşımın mekanik özelliklerini optimize etmek için. İçinde havacılık endüstri, bir süper alaşım istenen özellikleri geliştirmek için beş veya daha fazla farklı ısıl işlemden geçirilebilir. Bu, fırının sıcaklık kontrollerinin ve zamanlayıcısının doğruluğuna bağlı olarak kalite sorunlarına yol açabilir. Bu işlemler genellikle birkaç temel tekniğe bölünebilir.

Tavlama

Tavlama, bir metali belirli bir sıcaklığa kadar ısıtmak ve daha sonra rafine bir metal üretecek bir hızda soğutmaktan oluşur. mikroyapı Bileşenleri tamamen veya kısmen ayırarak. Soğutma hızı genellikle yavaştır. Tavlama genellikle bir metali soğuk işlemede yumuşatmak, işlenebilirliği iyileştirmek veya benzeri özellikleri geliştirmek için kullanılır. elektiriksel iletkenlik.

Demirli alaşımlarda tavlama genellikle metali kritik üst sıcaklığın ötesine ısıtmak ve ardından çok yavaş soğutmak suretiyle perlit oluşumuyla sonuçlanarak gerçekleştirilir. Hem saf metallerde hem de ısıl işlem görmeyen birçok alaşımda, soğuk işlemenin neden olduğu sertliği gidermek için tavlama kullanılır. Metal, bir sıcaklığa kadar ısıtılır. yeniden kristalleşme meydana gelebilir, böylece plastik deformasyonun neden olduğu kusurlar onarılır. Bu metallerde, soğutma hızının genellikle çok az etkisi olacaktır. Isıl işlem görebilen demir dışı alaşımların çoğu, soğuk işlemenin sertliğini azaltmak için tavlanır. Bunlar, bileşenlerin tam olarak çökelmesine izin vermek ve rafine bir mikro yapı oluşturmak için yavaşça soğutulabilir.

Demir alaşımları genellikle "tam tavlanır" veya "işlem tavlanır". Tam tavlama, kaba perlit oluşturmak için çok yavaş soğutma hızları gerektirir. İşlem tavlamada, soğutma hızı daha hızlı olabilir; kadar ve normalleştirme dahil. Proses tavlamasının temel amacı, tek tip bir mikro yapı üretmektir. Demir dışı alaşımlar genellikle "yeniden kristalleştirme tavlaması", "kısmi tavlama", "tam tavlama" ve "nihai tavlama" dahil olmak üzere çeşitli tavlama tekniklerine tabi tutulur. Tüm tavlama teknikleri, stres giderme gibi yeniden kristalleştirmeyi içermez.[21]

Normalleştirme

Normalleştirme, tane boyutu ve bileşiminde tekdüzelik sağlamak için kullanılan bir tekniktir (eş eksenli kristaller ) bir alaşım boyunca. Bu terim genellikle kullanılmış demir alaşımları için kullanılır. östenitlenmiş ve sonra açık havada soğutulur.[21] Normalleştirme sadece perlit üretmekle kalmaz, aynı zamanda martensit üretir ve bazen Bainit Daha sert ve daha güçlü çeliğe ancak aynı bileşim için tam tavlamadan daha az süneklik veren.

Normalleştirme işleminde, çeliği bir süre bu sıcaklıkta tutulan ve daha sonra havada soğutulan üst kritik sıcaklık sınırının yaklaşık 40 derece Celsius üzerine ısıtma işlemi.

Stress giderici

Gerilim giderme, bir metalde oluşan iç gerilmeleri ortadan kaldırmak veya azaltmak için kullanılan bir tekniktir. Bu gerilimler, soğuk işlemeden tek tip olmayan soğutmaya kadar çeşitli şekillerde ortaya çıkabilir. Gerilim giderme, genellikle bir metali daha düşük kritik sıcaklığın altına ısıtmak ve ardından üniform bir şekilde soğutmak suretiyle gerçekleştirilir.[21] Gerilim giderme, genellikle hava tankları, kazanlar ve diğerleri gibi öğelerde kullanılır. basınçlı kaplar, kaynak işlemi sırasında oluşan tüm gerilmeleri gidermek için.[22]

Yaşlanma

Bazı metaller şu şekilde sınıflandırılır: çökelme sertleşen metaller. Bir çökelme sertleşen alaşım söndürüldüğünde, alaşım elementleri çözelti içinde hapsolacak ve sonuçta yumuşak bir metal elde edilecektir. "Çözelti haline getirilmiş" bir metalin yaşlandırılması, alaşım elementlerinin mikro yapı boyunca yayılmasına ve metaller arası parçacıklar oluşturmasına izin verecektir. Bu metaller arası parçacıklar çekirdeklenecek ve çözelti dışına düşecek ve bir takviye fazı olarak hareket ederek, böylece alaşımın gücünü artıracaktır. Alaşımlar "doğal olarak" yaşlanarak çökeltilerin oda sıcaklığında oluştuğu anlamına gelir veya çökeltiler yalnızca yüksek sıcaklıklarda oluştuğunda "yapay olarak" yaşlanabilirler. Bazı uygulamalarda, doğal olarak yaşlanan alaşımlar, daha sonraki işlemlere kadar sertleşmeyi önlemek için bir dondurucuda saklanabilir - örneğin perçinlerin montajı, daha yumuşak bir parça ile daha kolay olabilir.

Çökeltme sertleştirme alaşımlarının örnekleri arasında 2000 serisi, 6000 serisi ve 7000 serisi bulunur alüminyum alaşımı yanı sıra bazı süper alaşımlar ve bazı paslanmaz çelikler. Yaşlanarak sertleşen çeliklere tipik olarak evlilik çelikleri, "martensit yaşlanması" teriminin bir kombinasyonundan.[21]

Söndürme

Söndürme, bir metali hızlı bir hızda soğutma işlemidir. Bu çoğunlukla bir martensit dönüşümü üretmek için yapılır. Demirli alaşımlarda, bu genellikle daha sert bir metal üretirken, demir içermeyen alaşımlar genellikle normalden daha yumuşak hale gelir.

Söndürerek sertleştirmek için, bir metalin (genellikle çelik veya dökme demir) kritik üst sıcaklığın üzerine ısıtılması ve ardından hızla soğutulması gerekir. Alaşıma ve diğer hususlara bağlı olarak (maksimum sertliğe karşı çatlama ve bozulma gibi), soğutma zorlamalı olarak yapılabilir. hava veya diğeri gazlar, (gibi azot ). Sıvılar daha iyi olmaları nedeniyle kullanılabilir termal iletkenlik, gibi sıvı yağ, su, bir polimer suda çözünmüş veya salamura. Hızlı bir şekilde soğutulduktan sonra, ostenitin bir kısmı (alaşım bileşimine bağlı olarak), martensit sert, kırılgan kristal yapı. Bir metalin su verilmiş sertliği, kimyasal bileşimine ve su verme yöntemine bağlıdır. En hızlıdan en yavaşa soğutma hızları, tuzlu su, polimer (yani su + glikol polimer karışımları), tatlı su, yağ ve basınçlı havadan geçer. Bununla birlikte, belirli bir çeliğin çok hızlı söndürülmesi çatlamaya neden olabilir, bu nedenle AISI 4140 gibi yüksek gerilimli çelikler yağda söndürülmelidir. takım çelikleri gibi ISO 1.2767 veya H13 sıcak iş takım çeliği basınçlı havada söndürülmeli ve XK1320 veya AISI 1040 gibi düşük alaşımlı veya orta gerilimli çelikler tuzlu suyla söndürülmelidir.

Bazı Beta titanyum bazlı alaşımlar da hızlı soğutma yoluyla benzer artan mukavemet eğilimleri göstermiştir.[23] Bununla birlikte, çoğu demir dışı metal, alaşımları gibi bakır, alüminyum veya nikel ve östenitik paslanmaz çelik (304, 316) gibi bazı yüksek alaşımlı çelikler, su verildiklerinde ters bir etki yaratırlar: yumuşarlar. Östenitik paslanmaz çelikler, önemli ölçüde sertleştiklerinden tamamen korozyona dirençli hale gelmeleri için söndürülmelidir.[21]

Temperleme

Temperlenmemiş martensitik çelik, çok sert olmasına rağmen çoğu uygulama için kullanışlı olamayacak kadar kırılgandır. Bu sorunu hafifletmek için bir yönteme temperleme denir. Çoğu uygulama, söndürülmüş parçaların temperlenmesini gerektirir. Temperleme, daha düşük kritik sıcaklığın (istenen sonuçlara bağlı olarak genellikle 400 ila 1105 ˚F veya 205 ila 595 ˚C) altında ısıtılmasından oluşur. sertlik. Daha yüksek tavlama sıcaklıkları (alaşıma ve uygulamaya bağlı olarak 1.300 ° F veya 700 ° C'ye kadar olabilir) bazen daha fazla süneklik sağlamak için kullanılır, ancak biraz verim gücü kayıp.

Temperleme, normalize edilmiş çeliklerde de yapılabilir. Diğer tavlama yöntemleri, martensit başlangıç sıcaklığının üzerinde olan belirli bir sıcaklığa kadar söndürme ve daha sonra saf bainit oluşana veya iç gerilimler giderilene kadar orada tutulmasıdır. Bunlar arasında Östemperleme ve martempering.[21]

Temperleme renkleri

Yeni taşlanmış veya cilalanmış çelik, oksit ısıtıldığında katmanlar. Çok belirli bir sıcaklıkta Demir oksit çok belirli bir kalınlıkta bir katman oluşturarak ince film paraziti. Bu, çeliğin yüzeyinde renklerin görünmesine neden olur. Sıcaklık arttıkça demir oksit tabakası kalınlaşarak renk değiştirir.[24] Tavlama renkleri olarak adlandırılan bu renkler, metalin sıcaklığını ölçmek için yüzyıllardır kullanılmaktadır.[25]

- 350˚F (176˚C), açık sarımsı

- 400˚F (204˚C), hafif saman

- 440˚F (226˚C), koyu saman

- 500˚F (260˚C), kahverengi

- 540˚F (282˚C), mor

- 590˚F (310˚C), koyu mavi

- 640˚F (337˚C), açık mavi[25]

Tavlama renkleri, tavlanmış çeliğin nihai özelliklerini değerlendirmek için kullanılabilir. Çok sert aletler genellikle açık ila koyu saman aralığında tavlanırken, yaylar genellikle maviye temperlenir. Bununla birlikte, tavlanmış çeliğin nihai sertliği, çeliğin bileşimine bağlı olarak değişecektir. Daha yüksek karbon takım çeliği temperlemeden sonra çok daha sert kalacaktır yay çeliği (biraz daha az karbon) aynı sıcaklıkta temperlendiğinde. Oksit filmin kalınlığı da zamanla artacaktır. Bu nedenle, 400 longF'de çok uzun süre tutulan çelik, açık saman rengi üretmek için gereken sıcaklığı hiçbir zaman geçmese bile kahverengiye veya mora dönebilir. Nihai sonucu etkileyen diğer faktörler, yüzeydeki yağ filmleri ve kullanılan ısı kaynağı türüdür.[25]

Seçici ısıl işlem

Bir nesnenin sadece bir kısmının özelliklerini değiştirmek için birçok ısıl işlem yöntemi geliştirilmiştir. Bunlar, bir alaşımın farklı alanlarını farklı oranlarda soğutmak, lokalize bir alanda hızlı bir şekilde ısıtmak ve ardından termokimyasal difüzyonla söndürmek veya bir nesnenin farklı alanlarını farklı sıcaklıklarda tavlamaktan oluşur. diferansiyel temperleme.

Diferansiyel sertleştirme

Bazı teknikler, tek bir nesnenin farklı alanlarının farklı ısıl işlemler almasına izin verir. Bu denir diferansiyel sertleştirme. Yüksek kalitede yaygındır bıçaklar ve Kılıçlar. Çinliler jian bunun bilinen en eski örneklerinden biridir ve Japonca Katana en çok bilineni olabilir. Nepalli Khukuri başka bir örnek. Bu teknik, yumuşak kalacak alanları örtmek için kil tabakaları gibi bir yalıtım tabakası kullanır. Sertleştirilecek alanlar açıkta bırakılarak, su verildiğinde çeliğin yalnızca belirli kısımlarının tamamen sertleşmesine izin verilir.

Alev sertleştirme

Alevle sertleştirme, bir metalin yalnızca bir kısmını sertleştirmek için kullanılır. Alevle sertleştirmede parçanın tamamının ısıtıldığı ve ardından farklı oranlarda soğutulduğu diferansiyel sertleştirmeden farklı olarak, metalin sadece bir kısmı su verme işleminden önce ısıtılır. Bu genellikle diferansiyel sertleştirmeden daha kolaydır, ancak genellikle bunun kenarında soğutma olarak, ısıtılmış metal ile ısıtılmamış metal arasında aşırı derecede kırılgan bir bölge oluşturur. Sıcaktan etkilenmiş alan son derece hızlıdır.

İndüksiyon sertleştirme

İndüksiyon sertleştirme bir yüzey sertleştirme temassız bir yöntem kullanılarak metalin yüzeyinin çok hızlı ısıtıldığı teknik indüksiyonla ısıtma. Alaşım daha sonra söndürülür ve yüzeyde bir martensit dönüşümü oluştururken alttaki metal değişmeden kalır. Bu, nesnenin çoğunda uygun tokluğu korurken çok sert, aşınmaya dirençli bir yüzey oluşturur. Krank mili dergiler, indüksiyonla sertleştirilmiş yüzeye iyi bir örnektir.[26]

Kasa sertleştirme

Dış yüzey sertleştirme, en yaygın olarak karbon veya nitrojenin bir alaşım elementinin monolitik bir metalin yüzeyine yayıldığı termokimyasal bir difüzyon işlemidir. Ortaya çıkan ara katı çözelti, temel malzemeden daha serttir, bu da tokluktan ödün vermeden aşınma direncini artırır.[21]

Lazer yüzey mühendisliği, çok yönlülüğü, seçiciliği ve yeni özellikleri olan bir yüzey işlemidir. Lazer tedavisinde soğutma hızı çok yüksek olduğu için bu yöntemle yarı kararlı hatta metalik cam elde edilebilir.

Soğuk ve kriyojenik işlem

Söndürme çeliği, östenitin martensite dönüşmesine neden olsa da, östenitin tamamı genellikle dönüşmez. Bazı ostenit kristalleri, martensit kaplamanın (M) altında söndürüldükten sonra bile değişmeden kalacaktır.f) sıcaklık. Ostenitin martensite daha fazla dönüşümü, metalin aşırı derecede düşük sıcaklıklara yavaşça soğutulmasıyla indüklenebilir. Soğuk işlem genellikle çeliğin -115 ˚F (-81 ˚C) civarına soğutulmasından ibarettir, ancak östenitin tamamını ortadan kaldırmaz. Kriyojenik arıtma, östenitin çoğunu martensite dönüştürmek için genellikle -315 ° F (-192 ° C) aralığında çok daha düşük sıcaklıklara soğutmayı içerir.

Soğuk ve kriyojenik işlemler, tipik olarak herhangi bir tavlamadan önce, söndürmeden hemen sonra yapılır ve sertliği, aşınma direncini artıracak ve metaldeki iç gerilmeleri azaltacaktır, ancak gerçekten de su verme işleminin bir uzantısı olduğu için, şansı artırabilir. işlem sırasında çatlama. İşlem genellikle iyi aşınma direnci gerektiren aletler, yataklar veya diğer öğeler için kullanılır. Bununla birlikte, genellikle sadece yüksek karbonlu veya yüksek alaşımlı çeliklerde% 10'dan fazla ostenitin su verildikten sonra tutulduğu yerlerde etkilidir.[27][28]

Dekarbürizasyon

Çeliğin ısıtılması bazen karbon içeriğini değiştirmek için bir yöntem olarak kullanılır. Çelik oksitleyici bir ortamda ısıtıldığında, oksijen demir ile birleşerek bir demir oksit tabakası oluşturur ve bu da çeliği dekarbürizasyondan korur. Bununla birlikte, çelik ostenite dönüştüğünde, oksijen demirle birleşerek cüruf oluşturur ve bu da dekarbürizasyondan hiçbir koruma sağlamaz. Cüruf ve kireç oluşumu aslında dekarbürizasyonu arttırır, çünkü demir oksit, demir bir demirhanenin kömürleri gibi oksijensiz bir ortama taşındıktan sonra bile oksijeni dekarbürizasyon bölgesi ile temas halinde tutar. Böylece, karbon atomları çevreleyen ölçek ve cürufla birleşerek her ikisini de oluşturmaya başlar. karbonmonoksit ve karbon dioksit, havaya salınır.

Çelik, gama demiri içinde serbestçe hareket edebilen nispeten küçük bir karbon yüzdesi içerir. Östenitlenmiş çelik uzun süre havaya maruz kaldığında, çelikteki karbon içeriği düşürülebilir. Bu, çelik bir sıcaklıkta ısıtıldığında olanın tam tersidir. azaltıcı ortam karbonun metalin içine yavaşça yayıldığı. Oksitleyici bir ortamda, karbon kolaylıkla dışa doğru yayılabilir, bu nedenle östenitlenmiş çelik, dekarbürizasyona çok duyarlıdır. Bu genellikle döküm için yüksek karbon içeriğinin gerekli olduğu, ancak bitmiş üründe daha düşük karbon içeriğinin istendiği çelik döküm için kullanılır. Genellikle dökme demirlerde üretmek için kullanılır. dövülebilir dökme demir "beyaz tavlama" adı verilen bir süreçte. Bu dekarburize etme eğilimi, çoğu kez demircilik gibi diğer operasyonlarda bir sorundur; burada, çok fazla dekarbürizasyonu önlemek için mümkün olan en kısa süre için çeliğin ostenize edilmesi daha arzu edilir hale gelir.[29]

Şartname

Isıl işlemde kullanılan işlemin yerine genellikle son koşul belirtilir.[30]

Kasa sertleştirme

Kılıf sertleştirme, sertlik ile belirlenir ve kasa derinliği. Vaka derinliği iki şekilde belirtilebilir: toplam kasa derinliği veya etkili vaka derinliği. Toplam kasa derinliği, kasanın gerçek derinliğidir. Çoğu alaşım için, etkili kasa derinliği, HRC50'ye eşdeğer sertliğe sahip kasanın derinliğidir; bununla birlikte, bazı alaşımlar etkili kasa derinliğinde farklı bir sertlik (40-60 HRC) belirtir; bu bir Tukon mikro sertlik test cihazı. Bu değer, kabaca toplam kasa derinliğinin% 65'i olarak tahmin edilebilir; ancak kimyasal bileşim ve sertleşebilirlik bu yaklaşımı etkileyebilir. Her iki tip vaka derinliği belirtilmezse, toplam kasa derinliği varsayılır.[30]

Sertleştirilmiş parçalar için, spesifikasyonun toleransı en az ± 0,005 inç (0,13 mm) olmalıdır. Parça ısıl işlemden sonra taşlanacaksa kasa derinliğinin taşlamadan sonra olacağı varsayılır.[30]

Rockwell sertliği Spesifikasyon için kullanılan ölçek, aşağıdaki tabloda gösterildiği gibi toplam kasa derinliğinin derinliğine bağlıdır. Sertlik genellikle Rockwell "C" ölçeğinde ölçülür, ancak ölçek üzerinde kullanılan yük, kasa 0,030 inçten (0,76 mm) azsa kasanın içinden geçecektir. Daha ince bir kasa için Rockwell "C" kullanılması yanlış okumaya neden olur.[30]

| Toplam kasa derinliği, min. [içinde] | Rockwell ölçeği |

|---|---|

| 0.030 | C |

| 0.024 | Bir |

| 0.021 | 45N |

| 0.018 | 30N |

| 0.015 | 15N |

| 0,015'ten az | "Sert dosya" |

Kalınlığı 0,015 inçten (0,38 mm) az olan durumlarda Rockwell ölçeği güvenilir bir şekilde kullanılamaz, sabit dosya bunun yerine belirtilir.[30] Sert eğe yaklaşık olarak 58 HRC'ye eşdeğerdir.[31]

Sertliği belirtirken ya bir aralık verilmeli ya da minimum sertlik belirtilmelidir. Aralık belirtilmişse en az 5 puan verilmelidir.[30]

Sertleştirme yoluyla

Tamamen sertleşme için sadece sertlik listelenmiştir. Genellikle en az beş nokta aralığı ile HRC şeklindedir.[30]

Tavlama

Bir tavlama işlemi için sertlik genellikle HRB ölçeğinde maksimum değer olarak listelenir.[30]Tane boyutunu iyileştirmek, mukavemeti artırmak, artık gerilimi gidermek ve elektromanyetik özellikleri etkilemek için bir işlemdir ...

Fırın türleri

Isıl işlem için kullanılan fırınlar iki geniş kategoriye ayrılabilir: kesikli fırınlar ve sürekli fırınlar. Kesikli fırınlar genellikle manuel olarak yüklenir ve boşaltılırken, sürekli fırınlar, fırın odasına sabit bir yük sağlamak için otomatik bir taşıma sistemine sahiptir.[32]

Toplu fırınlar

Toplu sistemler genellikle çelik kabuklu yalıtılmış bir bölmeden oluşur, ısıtma sistemi ve odaya erişim kapısı.[32]

Kutu tipi fırın

Pek çok temel kutu tipi fırın, entegre söndürme tankları ve yavaş soğutma odalarının eklenmesiyle yarı sürekli toplu fırına yükseltilmiştir. Bu iyileştirilmiş fırınlar, ısıl işlem için çok yaygın olarak kullanılan bir ekipman parçasıdır.[32]

Araba tipi fırın

Bir "boji ocağı" olarak da bilinen araba fırını, son derece büyük bir toplu fırındır. Zemin, yükleme ve boşaltma için fırının içine ve dışına hareket ettirilen yalıtımlı hareketli bir araba olarak inşa edilmiştir. Araba, konumundayken genellikle zımpara veya sağlam conta kullanılarak kapatılır. Due to the difficulty in getting a sufficient seal, car furnaces are usually used for non-atmosphere processes.

Elevator-type furnace

Similar in type to the car furnace, except that the car and hearth are rolled into position beneath the furnace and raised by means of a motor driven mechanism, elevator furnaces can handle large heavy loads and often eliminate the need for any external vinçler and transfer mechanisms.[32]

Bell-type furnace

Bell furnaces have removable covers called çanlar, which are lowered over the load and hearth by crane. An inner bell is placed over the hearth and sealed to supply a protective atmosphere. An outer bell is lowered to provide the heat supply.[32]

Pit furnaces

Furnaces which are constructed in a pit and extend to floor level or slightly above are called pit furnaces. Workpieces can be suspended from fixtures, held in baskets or placed on bases in the furnace. Pit furnaces are suited to heating long tubes, shafts and rods by holding them in a vertical position. This manner of loading provides minimal distortion.[32]

Salt bath furnaces

Salt baths are used in a wide variety of heat treatment processes including neutral hardening, liquid carburising, liquid nitriding, austempering, martempering ve tavlama.

Parts are loaded into a pot of molten salt where they are heated by iletim, giving a very readily available source of heat. The core temperature of a part rises in temperature at approximately the same rate as its surface in a salt bath.[32]

Salt baths utilize a variety of salts for heat treatment, with cyanide salts being the most extensively used. Concerns about associated occupation health and safety, and expensive waste management and disposal due to their environmental effects has made the use of salt baths less attractive in recent years. Consequently, many salt baths are being replaced by more environmentally friendly fluidised bed furnaces.[33]

Fluidised bed furnaces

Bir fluidised bed consists of a cylindrical imbik made from high temperature alloy, filled with sand-like aluminium oxide particulate. Gas (air or nitrogen) is bubbled through the oxide and the sand moves in such a way that is exhibits fluid-like behaviour, hence the term akışkanlaştırılmış. The solid-solid contact of the oxide gives very high termal iletkenlik and excellent temperature uniformity throughout the furnace, comparable to those seen in a salt bath.[32]

Ayrıca bakınız

Referanslar

- ^ ZIA, Abdul Wasy; Zhou, Zhifeng; Po-wan, Shum.; Lawrence Li, Kwak Yan (24 January 2017). "The effect of two-step heat treatment on hardness, fracture toughness, and wear of different biased diamond-like carbon coatings". Yüzey ve Kaplama Teknolojisi. 320: 118–125. doi:10.1016/j.surfcoat.2017.01.089.

- ^ Shant P. Gupta (2002). Solid state phase transformations. Allied Publishers Private Limited. s. 28–29.

- ^ Robert W. Cahn; Peter Haasen, eds. (1996). Fiziksel Metalurji. 2. Elsevier Science. s. 10–11.

- ^ a b Alvarenga, H. D.; Van de Putte, T.; Van Steenberge, N.; Sietsma, J.; Terryn, H. (8 October 2014). "Influence of Carbide Morphology and Microstructure on the Kinetics of Superficial Decarburization of C-Mn Steels". Metalurji ve Malzeme İşlemleri A. 46: 123–133. doi:10.1007/s11661-014-2600-y.

- ^ Physical Metallurgy 1996, pp. 136–198

- ^ Gupta 2002, pp. 299–347

- ^ Physical Metallurgy 1996, pp. 1508–1543

- ^ Gupta 2002, pp. 501–518

- ^ a b B.B. Patra; Biswajit Samantray (2011). Engineering Chemistry I. Dorling Kindersley. s. 75–77.

- ^ Dossett, Jon L .; Boyer, Howard E. (2006). Practical heat treating. ASM Uluslararası. pp. 17–22.

- ^ a b Dossett & Boyer 2006, s. 17–22

- ^ Rajan, T. V.; Sharma, C. P.; Sharma, Ashok (1992). Heat Treatment: Principles and Techniques. Prentence Hall. s. 1.

- ^ Örsün Yeni Kenarı: Demirci İçin Bir Kaynak Kitabı by Jack Andrews --Shipjack Press 1994 Page 93--96

- ^ Rajan & Sharma 1992, pp. 62–67

- ^ Dossett & Boyer 2006, pp. 23–25

- ^ The physics of phase transitions: concepts and applications By Pierre Papon, Jacques Leblond, Paul Herman Ernst Meijer - Springer-Verlag Berlin Heidelberg 2006 Page 66

- ^ Rajan & Sharma 1992

- ^ Dossett & Boyer 2006, s. 231

- ^ Rajan & Sharma 1992, pp. 187–190, 321

- ^ Manufacturing technology: foundry, forming and welding By Rao - Tata McGraw-Hill 1998 Page 55

- ^ a b c d e f g Dossett & Boyer 2006, pp. 2–6

- ^ "The National Board of Boiler and Pressure Vessel Inspectors". www.nationalboard.org. Arşivlendi 20 Aralık 2010'daki orjinalinden. Alındı 29 Nisan 2018.

- ^ Najdahmadi, A.; Zarei-Hanzaki, A.; Farghadani, E. (1 February 2014). "Mechanical properties enhancement in Ti–29Nb–13Ta–4.6Zr alloy via heat treatment with no detrimental effect on its biocompatibility". Materials & Design (1980-2015). 54: 786–791. doi:10.1016/j.matdes.2013.09.007. ISSN 0261-3069.

- ^ Light, its interaction with art and antiquities By Thomas B. Brill - Plenum Publishing 1980 Page 55

- ^ a b c Andrews, Jack (1994). New Edge of the Anvil: a resource book for the blacksmith. s. 98–99.

- ^ Surface hardening of steels: understanding the basics By Joseph R. Davis - ASM International 2002

- ^ Heat treater's guide: practices and procedures for irons and steels By ASM International - ASM International 2007 Page 12-13

- ^ Handbook of residual stress and deformation of steel by George E. Totten, Maurice A. H. Howes, Tatsuo Inoue - ASM International 2002 Page 331-337

- ^ Steel Heat Treatment: Metallurgy and Technologies By George E. Totten -- CRC press 2007 Page 306--308

- ^ a b c d e f g h ben "PMPA's Designer's Guide: Heat treatment". Arşivlenen orijinal 2009-07-14 tarihinde. Alındı 2009-06-19.

- ^ Phone interview with the quality control inspector for FPM, Elk Grove Village, IL. 06-21-2010

- ^ a b c d e f g h ASM International Handbook Committee. (1991). ASM Handbook, Volume 04 - Heat Treating. ASM Uluslararası.

- ^ "Made in the Midlands | Fluidised beds: A Green Alternative to Salt Baths". claytonholdings.madeinthemidlands.com. Arşivlendi from the original on 2016-02-07. Alındı 2015-06-02.

daha fazla okuma

- International Heat Treatment Magazine İngilizce

- Reed-Hill, Robert (1994). Principles of Physical Metallurgy (3. baskı). Boston: PWS Publishing.