Ürün yaşam Döngüsü - Product lifecycle

Bu makale için ek alıntılara ihtiyaç var doğrulama. (Nisan 2013) (Bu şablon mesajını nasıl ve ne zaman kaldıracağınızı öğrenin) |

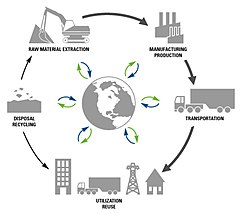

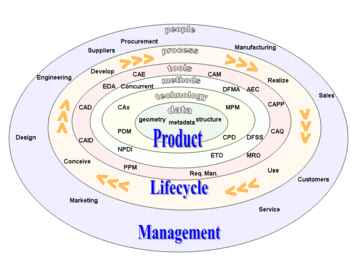

Endüstride, Ürün Yaşam Döngüsü Yönetimi (PLM) bir ürünün başlangıcından mühendislik tasarımı ve üretimine, üretilen ürünlerin servisine ve elden çıkarılmasına kadar tüm yaşam döngüsünü yönetme sürecidir.[1][2] PLM, insanları, verileri, süreçleri ve iş sistemlerini entegre eder ve şirketler ve genişletilmiş işletmeleri için bir ürün bilgisi omurgası sağlar.[3]

Tarih

Artık PLM olarak bilinen gelişen iş süreci için ilham kaynağı American Motors Corporation (AMC).[4][5] Otomobil üreticisi, 1985 yılında daha büyük rakiplerine karşı daha iyi rekabet edebilmek için ürün geliştirme sürecini hızlandırmanın bir yolunu arıyordu. François Castaing, Ürün Mühendisliği ve Geliştirmeden Sorumlu Başkan Yardımcısı.[6] "General Motors, Ford ve yabancı rakiplerin büyük bütçelerinden yoksun ... AMC, birincil ürünlerinin (özellikle Jeeplerin) ürün yaşam döngüsünü desteklemeye Ar-Ge'ye önem verdi."[7] Kompaktını tanıttıktan sonra Jeep Cherokee (XJ) moderni başlatan araç spor kullanım aracı (SUV) pazarında AMC, daha sonra ortaya çıkan yeni bir model geliştirmeye başladı. Jeep Grand Cherokee. Daha hızlı ürün geliştirme arayışının ilk kısmı, Bilgisayar destekli tasarım Mühendisleri daha üretken hale getiren (CAD) yazılım sistemi.[6] Bu çabanın ikinci kısmı, çatışmaların daha hızlı çözülmesine izin veren ve aynı zamanda maliyetleri düşüren yeni iletişim sistemiydi. mühendislik değişiklikleri çünkü tüm çizimler ve belgeler merkezi bir veri tabanındaydı.[6] Ürün veri yönetimi o kadar etkiliydi ki, AMC Chrysler tarafından satın alındıktan sonra, sistem, ürünleri tasarlama ve inşa etme sürecine dahil olan herkesi birbirine bağlayan kuruluş genelinde genişletildi.[6] Bir iken erken benimseyen PLM teknolojisi ile Chrysler, otomotiv endüstrisinin en düşük maliyetli üreticisi haline geldi ve geliştirme maliyetlerini 1990'ların ortalarında endüstri ortalamasının yarısı kadar tuttu.[6]

Rockwell International 1982-83 yılları arasında Ürün veri yönetimi (PDM) ve B-1B bombardıman uçağı programı için PLM.[8] Mühendislik Veri Sistemi (EDS) adı verilen sistem, parça konfigürasyonlarını ve bileşenlerin ve montajların yaşam döngüsünü izlemek için Computervision ve CADAM sistemleri ile arayüz oluşturacak şekilde artırıldı. Computervison daha sonra, yaşam döngüsü modeli Rockwell ve havacılık ihtiyaçlarına özgü olduğu için yalnızca PDM özelliklerini uygulayarak piyasaya sürdü.

Formlar

PLM sistemleri, kuruluşların küresel rekabetçi pazarlar için yeni ürünler geliştirmenin artan karmaşıklığı ve mühendislik zorluklarıyla başa çıkmasına yardımcı olur.[9]

Ürün yaşam döngüsü yönetimi (PLM), 'ürün yaşam döngüsü yönetimi (pazarlama) '(PLCM). PLM, bir ürünün geliştirilmesine ve kullanım ömrüne kadar bir ürünün tanımlarını ve özelliklerini yönetmekten mühendislik yönünü tanımlar; PLCM ise, iş piyasasında bir ürünün yaşam süresinin maliyetler ve satış ölçütleri açısından ticari yönetimini ifade eder.

Ürün yaşam döngüsü yönetimi, bir üretim kurumunun dört temel taşından biri olarak düşünülebilir. Bilişim teknolojisi yapı.[10] Tüm şirketlerin müşterileriyle iletişim ve bilgileri yönetmesi gerekir (CRM-müşteri ilişkileri yönetimi ), tedarikçileri ve yerine getirilmesi (SCM-Tedarik zinciri yönetimi ), işletme içindeki kaynakları (ERP-kurumsal kaynak planlaması ) ve ürün planlama ve geliştirme (PLM).

PLM'nin bir biçimi insan merkezli PLM olarak adlandırılır. Geleneksel PLM araçları yalnızca sürümde veya sürüm aşamasında konuşlandırılırken, insan merkezli PLM tasarım aşamasını hedefler.

2009 yılı itibarıyla, ICT geliştirme (AB tarafından finanse edilen PROMISE projesi 2004–2008), PLM'nin geleneksel PLM'nin ötesine geçmesine ve sensör verilerini ve gerçek zamanlı 'yaşam döngüsü olay verilerini' PLM'ye entegre etmesine ve bu bilgilerin kullanıma sunulmasına olanak sağlamıştır. tek bir ürünün toplam yaşam döngüsündeki farklı oyuncular (bilgi döngüsünü kapatarak). Bu, PLM'nin kapalı döngü yaşam döngüsü yönetimi (CL2M).

Faydaları

Ürün yaşam döngüsü yönetiminin belgelenmiş faydaları şunları içerir:[11][12]

- Azaltılmış Market zamanı

- Tam fiyatlı satışları artırın

- Geliştirilmiş ürün kalitesi ve güvenilirliği

- Azaltılmış prototip oluşturma maliyetler

- Teklif oluşturma için daha doğru ve zamanında talep

- Potansiyel satış fırsatlarını ve gelir katkılarını hızla belirleyebilme

- Orijinal verilerin yeniden kullanılmasıyla elde edilen tasarruf

- Bir çerçeve ürün optimizasyonu için

- Daha az atık

- Mühendislik iş akışlarının tam entegrasyonu sayesinde tasarruf

- Uyumluluğun kanıtlanmasına yardımcı olabilecek belgeler RoHS veya Başlık 21 CFR Bölüm 11

- Sözleşmeli üreticilere merkezi bir ürün kaydına erişim sağlama yeteneği

- Mevsimsel dalgalanma yönetimi

- Malzeme maliyetlerini düşürmek için iyileştirilmiş tahmin

- Büyüt tedarik zinciri işbirliği

PLM Alanları

PLM içinde beş ana alan vardır;

- Sistem Mühendisi (SE), tüm gereksinimleri karşılamaya, öncelikle müşteri ihtiyaçlarını karşılamaya ve ilgili tüm disiplinleri dahil ederek sistem tasarım sürecini koordine etmeye odaklanmıştır. Yaşam döngüsü yönetimi için önemli bir husus, Sistem Mühendisliğinde adı verilen bir alt kümedir. Güvenilirlik Mühendisliği.

- Ürün ve portföy m² (PPM), kaynak tahsisini yönetmeye, ilerlemeyi izlemeye, yeni ürün geliştirme devam etmekte olan (veya bekletme durumunda olan) projeler. Portföy yönetimi, yönetime yeni ürünlerdeki ilerlemeyi izleme ve kıt kaynakları tahsis ederken ödünleşim kararları verme konusunda yardımcı olan bir araçtır.

- Ürün tasarımı (CAx), bir işletme tarafından müşterilerine satılmak üzere yeni bir ürün oluşturma sürecidir.

- Üretim süreci yönetimi (MPM), ürünlerin nasıl üretileceğini tanımlamak için kullanılan bir teknoloji ve yöntem koleksiyonudur.

- Ürün veri yönetimi (PDM), geliştirmeleri ve faydalı ömürleri boyunca ürünler ve / veya hizmetler hakkındaki bilgileri yakalamaya ve korumaya odaklanmıştır. Değişiklik yönetimi, PDM / PLM'nin önemli bir parçasıdır.

Not: PLM süreçleri için uygulama yazılımı gerekli olmasa da, iş karmaşıklığı ve değişim hızı kuruluşların olabildiğince hızlı çalışmasını gerektirir.

Geliştirme sürecine giriş

PLM'nin (ürün yaşam döngüsü yönetimi) özü, tüm ürün verilerinin ve bu bilgi ve bilgiye erişmek için kullanılan teknolojinin oluşturulması ve merkezi yönetimidir. PLM gibi araçlardan bir disiplin olarak ortaya çıktı. CAD, KAM ve PDM ancak bu araçların bir ürünün yaşamının tüm aşamalarında yöntemlerle, insanlarla ve süreçlerle bütünleşmesi olarak görülebilir.[13] Bu sadece yazılım teknolojisi ile ilgili değil, aynı zamanda bir iş stratejisidir.[14]

Basit olması için, açıklanan aşamalar geleneksel bir sıralı mühendislik iş akışında gösterilir. Olay ve görevlerin tam sırası, söz konusu ürün ve sektöre göre değişiklik gösterir, ancak ana işlemler şunlardır:[15]

- Gebe

- Şartname

- Konsept tasarımı

- Tasarım

- Detaylı tasarım

- Doğrulama ve analiz (simülasyon)

- Araç tasarımı

- Farkına varmak

- Üretimi planlayın

- Üretim

- Yap / Birleştir

- Ölçek (kalite kontrol )

- Hizmet

- Sat ve teslim et

- Kullanım

- Bakım ve destek

- Elden çıkarmak

Başlıca kilit nokta olayları şunlardır:

- Sipariş

- Fikir

- Başlamak

- Buzlu tasarım

- Başlatmak

Ancak gerçek daha karmaşıktır, insanlar ve departmanlar görevlerini tek başlarına gerçekleştiremezler ve bir faaliyet basitçe bitip bir sonraki faaliyet başlayamaz. Tasarım yinelemeli bir süreçtir, genellikle tasarımların üretim kısıtlamaları veya çelişen gereksinimler nedeniyle değiştirilmesi gerekir. Bir müşteri siparişinin zaman çizelgesine uyup uymadığı, sektör türüne ve ürünlerin örneğin siparişe göre mi, siparişe göre mi yoksa siparişe göre mi üretildiğine bağlıdır.

Ürün yaşam döngüsünün aşamaları ve ilgili teknolojiler

Bu bölüm için ek alıntılara ihtiyaç var doğrulama. (Mart 2013) (Bu şablon mesajını nasıl ve ne zaman kaldıracağınızı öğrenin) |

Bir ürünün yaşam döngüsünün farklı aşamalarını düzenlemek ve entegre etmek için birçok yazılım çözümü geliştirilmiştir. PLM, tek bir yazılım ürünü olarak görülmemeli, yaşam döngüsünün tek aşamalarını ele almak veya farklı görevleri bağlamak veya tüm süreci yönetmek için birlikte entegre edilmiş bir yazılım araçları ve çalışma yöntemleri koleksiyonu olarak görülmelidir. Bazı yazılım sağlayıcıları tüm PLM serisini kapsarken diğerleri tek bir niş uygulamayı kapsar. Bazı uygulamalar, aynı veri modeli içindeki farklı modüllerle birçok PLM alanını kapsayabilir. PLM içindeki alanlara genel bir bakış burada ele alınmıştır. Basit sınıflandırmalar her zaman tam olarak uymaz; birçok alan çakışır ve birçok yazılım ürünü birden fazla alanı kapsar veya tek bir kategoriye kolayca sığmaz. Ayrıca PLM'nin ana hedeflerinden birinin, diğer projeler için yeniden kullanılabilecek bilgileri toplamak ve birçok ürünün eşzamanlı olarak eş zamanlı gelişimini koordine etmek olduğu unutulmamalıdır. Yazılım uygulama çözümleri kadar iş süreçleri, insanlar ve yöntemler ile ilgilidir. PLM esas olarak mühendislik görevleriyle ilişkili olsa da, aynı zamanda pazarlama gibi aktiviteler ürün portföyü yönetimi (PPM), özellikle yeni ürün geliştirme (NPD). Endüstride dikkate alınması gereken birkaç yaşam döngüsü modeli vardır, ancak çoğu oldukça benzerdir. Aşağıda olası bir yaşam döngüsü modeli yer almaktadır; donanım odaklı ürünleri vurgularken, benzer aşamalar, teknik olmayan veya yazılım tabanlı ürünler dahil olmak üzere herhangi bir ürün veya hizmeti tanımlayacaktır:[16]

Aşama 1: Gebe Kalma

Hayal edin, belirtin, planlayın, yenilik yapın

İlk aşama, müşteri, şirket, pazar ve düzenleyici kurumların bakış açılarına göre ürün gereksinimlerinin tanımlanmasıdır. Bu şartnameden ürünün ana teknik parametreleri tanımlanabilir.Paralel olarak, ürünün ana fonksiyonel yönleri ile birlikte estetiğini tanımlayan ilk konsept tasarım çalışması yapılır. Bu işlemler için kalem ve kağıttan kil modellerine ve 3D CAID'e kadar birçok farklı ortam kullanılır. bilgisayar destekli endüstriyel tasarım yazılım.

Bazı kavramlarda, araştırma veya seçeneklerin analizine kaynak yatırımı, kavram oluşturma aşamasına dahil edilebilir - ör. teknolojiyi bir sonraki aşamaya geçmek için yeterli bir olgunluk düzeyine getirmek. Bununla birlikte, yaşam döngüsü mühendisliği yinelemelidir. Bir şeyin herhangi bir aşamada, önceki bir aşamaya yedeklemek için yeterince iyi çalışmaması her zaman mümkündür - belki de fikir veya araştırmaya kadar. Çıkarılabilecek birçok örnek var.

Aşama 2: Tasarım

Tanımlayın, tanımlayın, geliştirin, test edin, analiz edin ve doğrulayın

Burası, ürün formunun ayrıntılı tasarımı ve geliştirilmesinin başladığı, pilot sürümden tam ürün lansmanına kadar prototip testine ilerlediği yerdir. Ayrıca, mevcut ürünlerin yanı sıra iyileştirme için yeniden tasarım ve rampayı da içerebilir. planlı eskime.[17]Tasarım ve geliştirme için kullanılan ana araç CAD'dir. Bu, basit 2D çizim / taslak oluşturma veya 3D parametrik özellik tabanlı katı / yüzey modelleme olabilir. Bu tür yazılımlar, Hibrit Modelleme gibi teknolojileri içerir, Tersine mühendislik, KBE (bilgiye dayalı mühendislik ), NDT (Tahribatsız test ) ve Montaj yapımı.

Bu adım, aşağıdakiler dahil birçok mühendislik disiplinini kapsar: mekanik, elektrik, elektronik, yazılım (gömülü ) ve mimari, havacılık, otomotiv gibi alana özgü ... Gerçek geometrinin yaratılmasının yanı sıra, bileşenlerin ve ürün montajlarının analizi de vardır. Simülasyon, doğrulama ve optimizasyon görevleri, CAE (bilgisayar destekli mühendislik ) CAD paketine entegre veya bağımsız yazılım. Bunlar, aşağıdaki gibi görevleri gerçekleştirmek için kullanılır: Stres analizi, FEA (sonlu elemanlar analizi ); kinematik; hesaplamalı akışkanlar dinamiği (CFD); ve mekanik olay simülasyonu (MES). CAQ (bilgisayar destekli kalite ), Dimensional gibi görevler için kullanılır tolerans (mühendislik) Bu aşamada gerçekleştirilen diğer bir görev, satın alınan bileşenlerin muhtemelen aşağıdakilerin yardımıyla tedarik edilmesidir. tedarik sistemleri.

3. Aşama: Anlayın

Üret, yap, inşa et, tedarik et, üret, sat ve teslim et

Ürün bileşenlerinin tasarımı tamamlandığında, üretim yöntemi tanımlanır. Bu, araç tasarımı gibi CAD görevlerini içerir; oluşturulması dahil CNC entegre veya ayrı CAM kullanarak, ürünün parçaları için işleme talimatları ve bu parçaları üretmek için özel takımların oluşturulması (bilgisayar destekli üretim ) yazılım. Bu aynı zamanda döküm, kalıplama ve kalıpla şekillendirme gibi işlemlerin süreç simülasyonu için analiz araçlarını da içerecektir. İmalat yöntemi belirlendikten sonra CPM devreye girer. Bu, CAPE'yi (bilgisayar destekli üretim mühendisliği) veya CAP / CAPP'yi (bilgisayar destekli üretim planlaması ) fabrika, tesis ve tesis yerleşimini ve üretim simülasyonunu gerçekleştirmek için araçlar, örn. Pres hattı simülasyonu, endüstriyel ergonomi ve takım seçim yönetimi Bileşenler üretildikten sonra, bilgisayar destekli denetim ekipmanı ve yazılımı kullanılarak orijinal CAD verilerine göre geometrik formları ve boyutları kontrol edilebilir.Mühendislik görevlerine paralel olarak , satış ürünü konfigürasyonu ve pazarlama dokümantasyonu çalışması gerçekleşir. Bu, mühendislik verilerinin (geometri ve parça listesi verileri) web tabanlı bir satış yapılandırıcısına ve diğer masaüstü yayıncılık sistemleri.

4. Aşama: Servis

Kullan, çalıştır, sürdür, destekle, sürdür, aşamalı olarak sonlandır, emekliye ayır, geri dönüştür ve elden çıkar

Yaşam döngüsünün son aşaması, "hizmet içi" bilgilerin yönetilmesini içerir. Bu, müşterilere ve servis mühendislerine aşağıdakiler için gerekli destek ve bilgileri sağlamayı içerebilir: tamir ve bakım, Hem de atık Yönetimi veya geri dönüşüm. Bu, Bakım, Onarım ve Operasyon Yönetimi gibi araçların kullanımını içerebilir (MRO ) yazılım.

Bir hayatın sonu her ürüne. Maddi nesnelerin veya bilgilerin imhası veya imhası olsun, bunun dikkatlice değerlendirilmesi gerekir çünkü yasal olabilir ve bu nedenle sonuçlardan muaf olmayabilir.

Operasyonel yükseltmeler

Operasyonel aşama sırasında, bir ürün sahibi, kullanım ömrünün sonuna ulaşmış ve Üretim Kaynakları veya Malzeme Eksikliği (DMSMS) Azalan bileşenleri ve sarf malzemelerini keşfedebilir veya mevcut ürünün daha geniş veya gelişmekte olan bir kullanıcı pazarı için geliştirilebileceğini keşfedebilir. tam bir yeniden tasarımdan daha kolay veya daha az maliyetle. Bu modernizasyon yaklaşımı genellikle ürünün yaşam döngüsünü uzatır ve kullanım ömrü sonunda elden çıkarmayı geciktirir.

Tüm aşamalar: ürün yaşam döngüsü

İletişim kurun, yönetin ve işbirliği yapın

Yukarıdaki aşamaların hiçbiri izole olarak değerlendirilmemelidir. Gerçekte, bir proje, farklı kişiler ve sistemler arasında bilgi akışıyla sıralı olarak veya diğer ürün geliştirme projelerinden ayrı olarak çalışmaz. PLM'nin önemli bir parçası, ürün tanımlama verilerinin koordinasyonu ve yönetimidir. Bu, mühendislik değişikliklerini yönetmeyi ve bileşenlerin yayın durumunu içerir; konfigürasyon ürün varyasyonları; Doküman yönetimi; proje kaynaklarının yanı sıra zaman ölçeği ve risk değerlendirmesinin planlanması.

Bu görevler için grafiksel, metinsel ve meta nitelikteki veriler - örneğin ürün Eşyaların faturaları (BOM'lar) - yönetilmesi gerekiyor. Mühendislik departmanları düzeyinde bu, Ürün veri yönetimi (PDM) yazılımı veya kurumsal düzeyde Kurumsal Veri Yönetimi (EDM) yazılımı; bu tür katı seviye ayrımları sürekli olarak kullanılmayabilir, ancak bir organizasyon içinde iki veya daha fazla veri yönetim sistemi görmek tipiktir. Bu sistemler, aşağıdaki gibi diğer kurumsal sistemlere de bağlanabilir: SCM, CRM, ve ERP. Bu sistemle ilişkili proje Yönetimi proje / program planlaması için sistemler.

Bu merkezi rol, birçok işbirliğine dayalı ürün geliştirme tüm yaşam döngüsü boyunca ve kuruluşlar arasında çalışan araçlar. Bu, konferans, veri paylaşımı ve veri çevirisi alanlarında birçok teknoloji aracı gerektirir. Bu özel alan şu şekilde anılır: ürün görselleştirme DMU gibi teknolojileri içeren (dijital model ), sürükleyici sanal dijital prototipleme (sanal gerçeklik ) ve fotogerçekçi görüntüleme.

Kullanıcı becerileri

Bir PLM çözüm setinde kullanılan araçları (örneğin CAD, CAM, CAx ...) oluşturan geniş çözüm yelpazesi, başlangıçta gerekli becerileri kazanmak için zaman ve çaba harcayan özel uygulayıcılar tarafından kullanıldı. Tasarımcılar ve mühendisler CAD sistemleriyle mükemmel sonuçlar elde ettiler, imalat mühendisleri son derece yetenekli CAM kullanıcıları haline gelirken, analistler, yöneticiler ve yöneticiler destek teknolojilerinde tam anlamıyla ustalaştı. Bununla birlikte, PLM'nin tüm avantajlarını elde etmek, her biri diğer katılımcıların girdi ve çıktılarına erişme ve üzerinde işlem yapma becerisine sahip, genişletilmiş bir kuruluştan çeşitli becerilere sahip birçok kişinin katılımını gerektirir.

PLM araçlarının artan kullanım kolaylığına rağmen, tüm PLM araç setinde tüm personelin çapraz eğitiminin pratik olduğu kanıtlanmamıştır. Ancak şimdi, PLM arenasındaki tüm katılımcılar için kullanım kolaylığını ele almak için ilerlemeler kaydediliyor. Böyle bir gelişme, "role" özel kullanıcı arayüzlerinin mevcudiyetidir. Uyarlanabilir kullanıcı arayüzleri (UI'ler) aracılığıyla, kullanıcılara sunulan komutlar işlevlerine ve uzmanlıklarına uygundur.

Bu teknikler şunları içerir:

- Eş zamanlı mühendislik iş akışı

- Endüstriyel Tasarım

- Aşağıdan yukarıya tasarım

- Yukarıdan aşağıya tasarım

- Her iki uçta orta tasarım

- Önden yüklemeli tasarım iş akışı

- Bağlam içinde tasarım

- Modüler tasarım

- NPD yeni ürün geliştirme

- DFSS Altı Sigma için tasarım

- Üretim / montaj için DFMA tasarımı

- Dijital simülasyon mühendisliği

- Gereksinim odaklı tasarım

- Spesifikasyon tarafından yönetilen doğrulama

- Konfigürasyon yönetimi

Eşzamanlı mühendislik iş akışı

Eş zamanlı mühendislik (İngiliz ingilizcesi: eşzamanlı mühendislik), aşamalar boyunca sırayla çalışmak yerine, bir dizi görevi paralel olarak gerçekleştiren bir iş akışıdır. Örneğin: detaylı tasarım başlar başlamaz ve ürünün detaylı tasarımları bitmeden önce takım tasarımına başlamak; veya detaylı tasarım katı modellerinden başlayarak konsept tasarım yüzeyleri modelleri tamamlanmadan önce. Bu, bir proje için gereken insan gücü miktarını mutlaka azaltmasa da, eksik ve değişen bilgiler nedeniyle daha fazla değişiklik gerektiğinden, teslim sürelerini ve dolayısıyla pazara sunma süresini büyük ölçüde azaltır.[18]

Özellik tabanlı CAD sistemleri, uzun yıllardır, modeldeki verilere bakan çizim ile iki ayrı dosya aracılığıyla 3B katı model ve 2B çizim üzerinde eşzamanlı çalışmaya izin vermiştir; model değiştiğinde çizim ilişkili olarak güncellenecektir. Bazı CAD paketleri, geometrinin dosyalar arasında ilişkilendirilerek kopyalanmasına da izin verir. Bu, örneğin, bir parça tasarımının kalıp tasarımcısı tarafından kullanılan dosyalara kopyalanmasına izin verir. İmalat mühendisi daha sonra son tasarım donmadan önce aletler üzerinde çalışmaya başlayabilir; Bir tasarım boyut veya şekil değiştirdiğinde, takım geometrisi güncellenecektir. Eşzamanlı mühendislik ayrıca, departmanlar arasında daha iyi ve daha hızlı iletişim sağlayarak maliyetli, geç tasarım değişiklikleri olasılığını azaltma gibi ek bir avantaja da sahiptir. Geleneksel sıralı mühendisliğin problem çözme ve yeniden tasarlama yöntemine kıyasla bir problem önleme yöntemi benimser.

Aşağıdan yukarıya tasarım

Aşağıdan yukarıya tasarım (CAD merkezli), bir ürünün 3B modellerinin tanımının ayrı bileşenlerin yapımıyla başladığı yerde gerçekleşir. Bunlar daha sonra, tam ürün dijital olarak tanımlanana kadar, birden fazla seviyedeki alt montajlarda sanal olarak bir araya getirilir. Bu bazen ürünün nasıl görüneceğini gösteren "inceleme yapısı" olarak bilinir. Ürün reçetesi, bir CAD sisteminden bir ürünün tüm fiziksel (katı) bileşenlerini içerir; aynı zamanda (ancak her zaman değil) nihai ürün için gerekli olan, ancak (belirli fiziksel kütle ve hacme sahip olmasına rağmen) genellikle boya, tutkal, yağ, yapışkan bant gibi CAD geometrisiyle ilişkili olmayan diğer 'yığın öğeleri' de içerebilir. diğer materyaller.

Aşağıdan yukarıya tasarım, bu teknolojinin en uygun olduğu çözümleri uygulayarak, mevcut gerçek dünyadaki fiziksel teknolojinin yeteneklerine odaklanma eğilimindedir. Bu aşağıdan yukarıya çözümler gerçek dünya değerine sahip olduğunda, aşağıdan yukarıya tasarım, yukarıdan aşağıya tasarımdan çok daha verimli olabilir. Aşağıdan yukarıya tasarımın riski, düşük değerli sorunlara çok verimli bir şekilde çözümler sağlamasıdır. Aşağıdan yukarıya tasarımın odak noktası, "bu teknolojiyle en verimli şekilde ne yapabiliriz?" Yukarıdan aşağıya odaklanmak yerine "Yapılacak en değerli şey nedir?"

Yukarıdan aşağıya tasarım

Yukarıdan aşağıya tasarım, mevcut uygulama teknolojisine göreceli olarak daha az odaklanarak, üst düzey işlevsel gereksinimlere odaklanır. Fiziksel uygulama katmanına ulaşılana kadar üst düzey bir özellik, tekrar tekrar alt düzey yapılara ve özelliklere ayrıştırılır. Yukarıdan aşağıya bir tasarımın riski, mevcut bileşenlere verimli bir şekilde uymayan bir soyutlama yolunu takip etmesi nedeniyle, alt düzey soyutlamanın aşırı katmanları nedeniyle mevcut fiziksel teknolojinin daha verimli uygulamalarından yararlanamayabilmesidir. bunları birleştiren uygun bir bileşen mevcut olabilse bile algılama, işleme ve kablosuz iletişim öğelerini ayrı ayrı belirtme. Yukarıdan aşağıya tasarımın olumlu değeri, optimum çözüm gereksinimlerine odaklanmayı sürdürmesidir.

Kısmen merkezli yukarıdan aşağıya tasarım, yukarıdan aşağıya tasarımın bazı risklerini ortadan kaldırabilir. Bu, bir yerleşim modeliyle başlar, genellikle temel boyutları tanımlayan basit bir 2D çizim ve bazılarını içerebilen bazı ana tanımlayıcı parametreler Endüstriyel Tasarım elementler. Bundan geometri, ürünün farklı alt sistemlerini temsil eden bir sonraki seviyeye ilişkilendirilerek kopyalanır. Alt sistemlerdeki geometri daha sonra aşağıdaki seviyelerde daha fazla ayrıntı tanımlamak için kullanılır. Ürünün karmaşıklığına bağlı olarak, konum ve ana boyutlar gibi bileşenlerin temel tanımları belirlenene kadar bu montajın bir dizi seviyesi oluşturulur. Bu bilgiler daha sonra ilişkili olarak bileşen dosyalarına kopyalanır. Bu dosyalarda bileşenler detaylandırılmıştır; klasik aşağıdan yukarıya montajın başladığı yer burasıdır.

Yukarıdan aşağıya montaj bazen "kontrol yapısı" olarak bilinir. İnceleme yapısının düzenini ve parametrelerini tanımlamak için tek bir dosya kullanılırsa, genellikle bir iskelet dosyası olarak bilinir.

Savunma mühendisliği geleneksel olarak ürün yapısını yukarıdan aşağıya doğru geliştirir. Sistem mühendisliği süreci[19] gereksinimlerin işlevsel bir ayrışmasını ve ardından ürün yapısının işlevlere fiziksel olarak tahsis edilmesini öngörür. Bu yukarıdan aşağıya yaklaşım normalde aşağıdan yukarıya bir yapı veya tasarım olarak CAD verilerinden geliştirilen ürün yapısının daha düşük seviyelerine sahip olacaktır.

Her iki uçta orta tasarım

Her iki uç-orta (BEATM) tasarımı, yukarıdan aşağıya tasarımın en iyi özelliklerini ve aşağıdan yukarıya tasarımı tek bir süreçte birleştirmeye çalışan bir tasarım sürecidir. Bir BEATM tasarım süreci akışı, değeri olabilecek çözümler öneren yeni bir teknoloji ile başlayabilir veya bir çözüme ihtiyaç duyan önemli bir sorunun yukarıdan aşağıya bakışıyla başlayabilir. Her iki durumda da, BEATM tasarım metodolojisinin temel özelliği, tasarım süreci akışının her iki ucuna da hemen odaklanmaktır: çözüm gereksinimlerinin yukarıdan aşağıya görünümü ve verimli bir vaat sunabilecek mevcut teknolojinin aşağıdan yukarıya görünümü çözüm. BEATM tasarım süreci, yukarıdan aşağıya gereksinimler arasında bir yerde optimum birleşme ve aşağıdan yukarıya verimli uygulama arayışı içinde her iki uçtan da ilerler. Bu şekilde, BEATM'in her iki metodolojinin en iyisini gerçekten sunduğu görülmüştür. Gerçekten de, yukarıdan aşağıya veya aşağıdan yukarıya en iyi başarı öykülerinden bazıları, BEATM metodolojisinin sezgisel ancak bilinçsiz kullanımı nedeniyle başarılı olmuştur.[kaynak belirtilmeli ]. Bilinçli olarak kullanıldığında, BEATM daha da güçlü avantajlar sunar.

Önden yüklemeli tasarım ve iş akışı

Önden yükleme, yukarıdan aşağıya tasarımı bir sonraki aşamaya taşıyor. Eksiksiz kontrol yapısı ve gözden geçirme yapısı ile çizimler, takım geliştirme ve CAM modelleri gibi aşağı akış verileri, ürün tanımlanmadan veya bir proje başlangıcı yetkilendirilmeden önce oluşturulur. Bu dosya derlemeleri, bir ürün ailesinin oluşturulabileceği bir şablon oluşturur. Yeni bir ürüne geçme kararı verildiğinde, ürünün parametreleri şablon modele girilir ve ilgili tüm veriler güncellenir. Açıkça önceden tanımlanmış ilişkilendirilebilir modeller tüm olasılıkları tahmin edemeyecek ve ek çalışma gerektirecektir. Ana ilke, deneysel / araştırma çalışmalarının çoğunun halihazırda tamamlanmış olmasıdır. Yeni ürünlerde yeniden kullanılmak üzere bu şablonlara birçok bilgi yerleştirilmiştir. Bu, "önceden" ek kaynaklar gerektirir, ancak proje başlangıcı ile lansman arasındaki süreyi önemli ölçüde azaltabilir. Ancak bu tür yöntemler, önemli mühendislik çabaları "çevrimdışı" geliştirme departmanlarına taşındığından, organizasyonel değişiklikler gerektirmektedir. Yaratmak için bir analoji olarak görülebilir. konsept araba gelecekteki ürünler için yeni teknolojiyi test etmek, ancak bu durumda iş doğrudan bir sonraki ürün nesli için kullanılır.

Bağlam içinde tasarım

Bireysel bileşenler tek başına inşa edilemez. CAD ve CAID bileşenlerin modelleri, geliştirilmekte olan ürün içindeki diğer bileşenlerin bir kısmı veya tamamı bağlamında oluşturulur. Bu kullanılarak elde edilir montaj modelleme teknikleri. Diğer bileşenlerin geometrisi, kullanılmakta olan CAD aracında görülebilir ve referans alınabilir. Referans verilen diğer bileşenler, geometrileri diğer işbirliğine dayalı ürün geliştirme (CPD) formatlarından çevrilerek aynı CAD aracı kullanılarak oluşturulmuş olabilir veya olmayabilir. Gibi bazı montaj kontrolleri DMU ayrıca kullanılarak gerçekleştirilir ürün görselleştirme yazılım.

Ürün ve süreç yaşam döngüsü yönetimi (PPLM)

Ürün ve süreç yaşam döngüsü yönetimi (PPLM) ürünün yapıldığı sürecin en az ürünün kendisi kadar önemli olduğu alternatif bir PLM türüdür. Tipik olarak, bu yaşam bilimleridir ve ileri düzey özel kimyasallar pazarlar. Belirli bir bileşiğin üretiminin arkasındaki süreç, yeni bir ilaç başvurusu için düzenleyici başvurunun önemli bir unsurudur. Bu nedenle, PPLM, PLM'nin ürün geliştirme etrafındaki bilgileri yönetme hakkında konuşmasına benzer bir şekilde sürecin gelişimi etrafındaki bilgileri yönetmeye çalışır.

PPLM uygulamalarının bir varyantı Süreç Geliştirme Yürütme Sistemleri (PDES). Tipik olarak, ilk anlayıştan geliştirmeye ve üretime kadar yüksek teknolojili imalat teknolojisi gelişmelerinin tüm geliştirme döngüsünü uygularlar. PDES, potansiyel olarak farklı tüzel kişiliklerden, verilerden, bilgilerden ve bilgilerden ve iş süreçlerinden farklı geçmişlere sahip kişileri entegre eder.

Market boyu

PLM yazılım ve hizmetlerine yapılan toplam harcamanın 2006 yılında yılda 30 milyar doların üzerinde olduğu tahmin ediliyordu.[20][21]

Sonra Büyük durgunluk 2010'dan itibaren PLM yatırımları, çoğu genel BT harcamasından daha yüksek bir büyüme oranı gösterdi.[22]

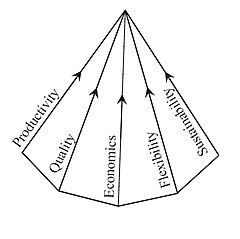

Üretim sistemleri piramidi

Malakooti'ye (2013) göre,[23] üretim sistemlerinde dikkate alınması gereken beş uzun vadeli hedef vardır:

- Maliyet: Parasal birimler cinsinden ölçülebilen ve genellikle sabit ve değişken maliyetlerden oluşur.

- Verimlilik: Belirli bir süre boyunca üretilen ürün sayısı ile ölçülebilen.

- Kalite: Örneğin müşteri memnuniyeti seviyeleri açısından ölçülebilir.

- Esneklik: Sistemin örneğin çeşitli ürünler üretme yeteneği olarak düşünülebilir.

- Sürdürülebilirlik: Ekolojik sağlamlık, yani bir üretim sisteminin biyolojik ve çevresel etkileri açısından ölçülebilir.

Bu beş nesne arasındaki ilişki, en düşük Maliyet, en yüksek Verimlilik, en yüksek Kalite, en fazla Esneklik ve en büyük Sürdürülebilirlik ile ilişkilendirilen ucu piramit olarak sunulabilir. Bu piramidin içindeki noktalar, beş kriterin farklı kombinasyonlarıyla ilişkilidir. Piramidin ucu ideal (ancak büyük olasılıkla mümkün olmayan) bir sistemi temsil ederken, piramidin tabanı mümkün olan en kötü sistemi temsil eder.

Ayrıca bakınız

- Uygulama yaşam döngüsü yönetimi

- Bina yaşam döngüsü yönetimi

- Beşikten beşiğe tasarım

- Hype döngüsü

- ISO 10303 - Ürün modeli verilerinin değişimi için standart

- Kondratiyev dalgası

- Yaşam döngüsü düşünme

- Yaşam döngüsü Değerlendirmesi

- Ürün veri kaydı

- Ürün Yönetimi

- Sürdürülebilir malzeme yönetimi

- Sistem yaşam döngüsü

- Teknoloji yol haritası

- Kullanıcı merkezli tasarım

Referanslar

- ^ Kurkin, Ondřej; Januška, Marlin (2010). "Dijital Fabrikada Ürün Yaşam Döngüsü". Bilgi Yönetimi ve İnovasyon: İşletmede Rekabetçi Bir Bakış Açısı. Kahire: Uluslararası İşletme Bilgi Yönetimi Derneği (IBIMA): 1881–1886. ISBN 9780982148945.

- ^ "PLM Hakkında". CIMdata. Alındı 25 Şubat 2012.

- ^ "PLM nedir?". PLM Teknoloji Kılavuzu. Arşivlenen orijinal 18 Haziran 2013 tarihinde. Alındı 25 Şubat 2012.

- ^ Cunha, Luciano (20 Temmuz 2010). "Üretim Öncüleri, PLM ve ERP'yi Entegre Ederek Maliyetleri Düşürür". onwindows.com. Arşivlenen orijinal 11 Şubat 2017. Alındı 7 Şubat 2017.

- ^ Wong, Kenneth (29 Temmuz 2009). "PLM Sosyal Medyadan Ne Öğrenebilir?". Arşivlenen orijinal 13 Mayıs 2016 tarihinde. Alındı 7 Şubat 2017.

- ^ a b c d e Hill, Jr., Sidney (Mayıs 2003). "Nasıl Trend Belirleyici Olunur: Dassault ve IBM PLM Müşterileri PLM Cephesinden Hikayeleri Değiştiriyor". COE haber ağı. Arşivlenen orijinal 13 Şubat 2009. Alındı 7 Şubat 2017.

- ^ Pearce, John A .; Robinson, Richard B. (1991). Rekabet stratejisinin oluşturulması, uygulanması ve kontrolü (4 ed.). Irwin. s. 315. ISBN 978-0-256-08324-8. Alındı 7 Şubat 2017.

- ^ "Geçmiş Projeler". Brian'ın Blogu. 16 Eylül 2013. Alındı 7 Şubat 2017.

- ^ Karniel, Arie; Reich Yoram (2011). Yeni Ürün Geliştirme Süreçlerinin Dinamiklerini Yönetmek. Yeni bir Ürün Yaşam Döngüsü Yönetimi Paradigması. Springer. s. 13. ISBN 978-0-85729-569-9. Alındı 25 Şubat 2012.

- ^ Evans, Mike (Nisan 2001). "PLM Tartışması" (PDF). Cambashi. Arşivlenen orijinal (PDF) 23 Nisan 2012'de. Alındı 4 Temmuz 2017.

- ^ Gün, Martyn (15 Nisan 2002). "PLM nedir". Cad Digest. Arşivlenen orijinal 22 Ekim 2015 tarihinde. Alındı 25 Şubat 2012. Alıntı dergisi gerektirir

| günlük =(Yardım) - ^ Hill, Sidney (Eylül 2006). "Kazanan bir strateji" (PDF). Üretim İşletme Teknolojisi. Alındı 25 Şubat 2012.

- ^ Teresko, John (21 Aralık 2004). "PLM Devrimi". IndustryWeek. Alındı 26 Eylül 2012.

- ^ Stackpole, Beth (11 Haziran 2003). "Kasabada Yeni Bir Uygulama Var". CIO Dergisi. Alındı 25 Şubat 2012.

- ^ Gould, Lawrence (12 Ocak 2005). "PLM Hakkında Ek ABC'ler". Otomotiv Tasarımı ve Üretimi. Arşivlenen orijinal 7 Haziran 2010'da. Alındı 25 Şubat 2012.

- ^ "Ürün yaşam Döngüsü". Strateji Satın Alın. Alındı 4 Temmuz 2017.

- ^ Cooper, Tim (2010). "Ürün Uzun Ömrünün Önemi". Daha Uzun Ömürlü Ürünler: Atış Topluluğuna Alternatifler. Farnham, UK .: Gower. ISBN 9780566088087.

- ^ CE, PACE konsorsiyumu tarafından bu şekilde tanımlanmıştır (Walker, 1997)

- ^ Incose Systems Engineering Handbook, Version 2.0. Temmuz 2000. s. 358. Alındı 20 Haziran 2012.

- ^ "PLM Pazarının Kapsamlı Bilgileri ve Analizi" (Basın bülteni). CIMdata ... 11 Ekim 2006. Alındı 20 Haziran 2012.

- ^ "PLM Pazarının 2006 Yılında% 14 Artarak 12 Milyar Dolara Ulaşması Bekleniyor" (Basın bülteni). Daratech. 13 Mart 2006. Arşivlenen orijinal 28 Aralık 2006.

- ^ "PLM Harcaması: İki yıllık patlayıcı büyümenin ardından" Sindirim "dönemi". Engineering.com. 27 Ağustos 2014. Alındı 19 Aralık 2017.

- ^ Malakooti, Behnam (2013). Çok Amaçlı Operasyon ve Üretim Sistemleri. John Wiley & Sons. ISBN 978-1-118-58537-5.

daha fazla okuma

- Bergsjö, Dag (2009). Ürün Yaşam Döngüsü Yönetimi - Mimari ve Organizasyonel Perspektifler (PDF). Chalmers Teknoloji Üniversitesi. ISBN 978-91-7385-257-9.

- Grieves, Michael (2005). Ürün Yaşam Döngüsü Yönetimi: Yeni Nesil Yalın Düşünceyi Teşvik Etmek. McGraw-Hill. ISBN 978-0-07-145230-4.

- Saaksvuori, Antti (2008). Ürün Yaşam Döngüsü Yönetimi. Springer. ISBN 978-3-540-78173-8.

Dış bağlantılar

İle ilgili medya Ürün Yaşam Döngüsü Yönetimi Wikimedia Commons'ta

İle ilgili medya Ürün Yaşam Döngüsü Yönetimi Wikimedia Commons'ta