Karbon lifler - Carbon fibers

Bu makale için ek alıntılara ihtiyaç var doğrulama. (Şubat 2020) (Bu şablon mesajını nasıl ve ne zaman kaldıracağınızı öğrenin) |

| Bir dizinin parçası |

| Lif |

|---|

|

| Doğal lifler |

| Sentetik lifler |

|

Karbon lifler veya karbon elyaf (alternatif olarak CF, grafit elyaf veya grafit elyaf) lifler yaklaşık 5 ila 10 mikrometre (0.00020-0.00039 inç) çapında ve çoğunlukla aşağıdakilerden oluşur karbon atomlar. Karbon fiberlerin yüksek sertlik, yüksek gerilme mukavemeti, düşük ağırlık, yüksek kimyasal direnç, yüksek sıcaklık toleransı ve düşük ısıl genleşme gibi çeşitli avantajları vardır. Bu özellikler karbon elyafı diğer rekabet sporlarının yanı sıra havacılık, inşaat mühendisliği, askeri ve motor sporlarında çok popüler hale getirdi. Bununla birlikte, benzer liflerle karşılaştırıldığında nispeten pahalıdırlar, örneğin cam elyaf veya plastik lifler.

Bir karbon fiber üretmek için, kristal hizalaması fibere yüksek mukavemet-hacim oranı verdiğinden (başka bir deyişle, güçlüdür), karbon atomları, fiberin uzun eksenine aşağı yukarı paralel olarak hizalanmış kristallerde birbirine bağlanır. boyutu için). Binlerce karbon fiber bir araya getirilerek bir çekme kendi başına kullanılabilir veya dokuma bir kumaşa.

Karbon lifleri genellikle diğer malzemelerle birleştirilerek bir bileşik. İle nüfuz edildiğinde plastik reçine ve pişmiş, oluşturuyor karbon fiber takviyeli polimer (genellikle karbon fiber olarak adlandırılır) çok yüksek güç-ağırlık oranı ve biraz kırılgan olmasına rağmen son derece serttir. Karbon lifler ayrıca diğer malzemelerle birleştirilir. grafit, oluşturmak üzere güçlendirilmiş karbon-karbon çok yüksek ısı toleransına sahip kompozitler.

Tarih

1860 yılında Joseph Swan ampullerde kullanılmak üzere ilk kez karbon fiber üretti.[1] 1879'da, Thomas Edison yüksek sıcaklıklarda pişmiş pamuk iplikler veya bambu şeritleri, bunları elektrikle ısıtılan ilk akkor ampullerden birinde kullanılan tamamen karbon fiber filamana dönüştürüyor.[2] 1880'de, Lewis Latimer akkor ampul için elektrikle ısıtılan güvenilir bir karbon tel filament geliştirdi.[3]

1958'de, Roger Bacon yüksek performanslı karbon fiberler yarattı. Union Carbide Parma Teknik Merkezi dışında bulunan Cleveland, Ohio.[4] Bu lifler, suni ipek onlara kadar kömürleşmiş. Elde edilen lifler sadece yaklaşık% 20 karbon içerdiğinden ve düşük mukavemet ve sertlik özelliklerine sahip olduğundan, bu işlemin verimsiz olduğu kanıtlandı. 1960'ların başında, Dr. Akio Shindo tarafından bir süreç geliştirildi. Endüstriyel Bilim ve Teknoloji Ajansı Japonya poliakrilonitril (PAN) hammadde olarak. Bu, yaklaşık% 55 karbon içeren bir karbon fiber üretmişti. 1960 yılında Richard Millington of H.I. Thompson Fiberglas Co., öncü olarak suni ipek kullanarak yüksek karbon içerikli (% 99) bir fiber üretmek için bir proses (ABD Patent No. 3,294,489) geliştirdi. Bu karbon elyaflar, ağırlık özelliklerine yüksek mukavemet özelliklerine sahip kompozitler ve yüksek sıcaklığa dayanıklı uygulamalar için bir takviye olarak kullanılmak üzere yeterli mukavemete (esneklik modülü ve gerilme mukavemeti) sahipti.

Karbon fiberin yüksek potansiyel mukavemeti, 1963 yılında W. Watt, L.N. Phillips ve W. Johnson tarafından geliştirilen bir süreçte gerçekleştirildi. Kraliyet Uçak Kuruluşu -de Farnborough, Hampshire. Süreç İngiltere tarafından patentlendi Savunma Bakanlığı, daha sonra İngilizler tarafından lisanslanmıştır Ulusal Araştırma Geliştirme Kurumu üç şirkete: Rolls Royce, zaten karbon fiber yapmakta olan; Morganit; ve Courtaulds. 1968'de başarılı bir şekilde kullandıktan sonra birkaç yıl içinde Hyfil karbon fiber fan düzeneği Rolls-Royce Conway jet motorları Vickers VC10,[5] Rolls-Royce, yeni malzemenin özelliklerinden yararlanarak Amerikan pazarına girme RB-211 karbon fiber kompresör kanatlarına sahip aero-motor. Ne yazık ki, bıçaklar kaynaklı hasara karşı savunmasız kaldı. kuş etkisi. Bu sorun ve diğerleri, Rolls-Royce'un 1971'de kamulaştırılmasına neden olacak kadar başarısızlıklara neden oldu. Karbon elyaf üretim tesisi satılarak satıldı. Bristol Kompozit Malzeme Mühendisliği Ltd[6] (Genellikle Bristol Kompozitleri olarak anılır).

1960'ların sonlarında Japonlar, PAN bazlı karbon fiberlerin üretiminde başı çekti. 1970 ortak teknoloji anlaşmasına izin verildi Union Carbide Japonya'nın Toray Industries ürün. Morganite, karbon elyaf üretiminin ana faaliyet alanı dışında olduğuna karar vererek Courtaulds'u İngiltere'deki tek büyük üretici olarak bıraktı. Courtelle'in su bazlı inorganik süreci, ürünü diğer karbon fiber üreticileri tarafından kullanılan organik süreci etkilemeyen safsızlıklara duyarlı hale getirdi ve Courtaulds'un 1991'de karbon fiber üretimini durdurmasına neden oldu.

1960'larda, alternatif hammaddeler bulmak için yapılan deneysel çalışmalar, petrol işlemeden elde edilen bir petrol ziftinden yapılan karbon fiberlerin kullanılmasına yol açtı. Bu lifler yaklaşık% 85 karbon içeriyordu ve mükemmel eğilme mukavemetine sahipti. Ayrıca, bu dönemde Japon Hükümeti, yurtiçinde karbon fiber gelişimini yoğun bir şekilde destekledi ve Toray, Nippon Carbon, Toho Rayon ve Mitsubishi gibi birçok Japon şirketi kendi geliştirme ve üretimlerine başladı. 1970'lerin sonlarından bu yana, küresel pazara daha yüksek çekme mukavemeti ve daha yüksek esneklik modülü sunan başka karbon fiber iplik türleri girdi. Örneğin, Toray'dan T400 ile gerilme direnci 4.000 MPa ve M40, 400 GPa'lık bir modül. Toho Rayon'dan 6.000 MPa'ya kadar IM 600 gibi ara karbon fiberleri geliştirildi. Toray, Celanese ve Akzo'dan gelen karbon elyafları, havacılık uygulamalarına ikincilden birincil parçalara kadar ilk önce askeri, daha sonra sivil uçaklarda McDonnell Douglas, Boeing, Airbus ve United Aircraft Corporation yüzeyleri.

Yapısı ve özellikleri

Karbon fiber, genellikle bir makaraya sarılan sürekli bir kıtık şeklinde tedarik edilir. Kıtık, bir arada tutulan ve organik bir kaplama veya boyutla korunan binlerce sürekli karbon filamentten oluşan bir demettir. polietilen oksit (PEO) veya polivinil alkol (PVA). Çekme, kullanım için makaradan rahatça açılabilir. Kıtıktaki her karbon filament, 5-10 çapında sürekli bir silindirdir. mikrometre ve neredeyse sadece şunlardan oluşur karbon. İlk nesil (ör. T300, HTA ve AS4) 16-22 arası çaplara sahipti mikrometre.[7] Daha sonraki lifler (örneğin, IM6 veya IM600), yaklaşık 5 mikrometre olan çaplara sahiptir.[7]

Karbon fiberin atomik yapısı, grafit karbon tabakalarından oluşur atomlar düzenli olarak düzenlenmiş altıgen Desen (grafen çarşaflar), fark, bu tabakaların birbirine geçme biçimidir. Grafit bir kristal tabakaların düzenli bir şekilde birbirine paralel olarak istiflendiği malzeme. Tabakalar arasındaki moleküller arası kuvvetler nispeten zayıftır Van der Waals kuvvetleri grafite yumuşak ve kırılgan özelliklerini verir.

Fiber yapmak için öncüye bağlı olarak, karbon fiber, turbostratik veya grafitik olabilir veya hem grafitik hem de turbostratik parçaların mevcut olduğu bir hibrit yapıya sahip olabilir. Turbostratik karbon fiberde, karbon atomu tabakaları birlikte gelişigüzel katlanır veya buruşur. Elde edilen karbon lifleri poliakrilonitril (PAN) türbostratiktir, oysa karbon lifleri mezofaz Saha 2200 ° C'yi aşan sıcaklıklarda ısıl işlemden sonra grafittir. Turbostratik karbon fiberler, yüksek gerilme direnci ısıl işlem görmüş mezofaz zift türevi karbon lifler yüksek Gencin modülü (yani, yüksek sertlik veya yük altında uzamaya direnç) ve yüksek termal iletkenlik.

Başvurular

2012'de karbon elyaf pazarı için tahmini küresel talep, 2012-2018 arasında tahmini yıllık% 10-12 büyüme ile 1.7 milyar dolardı.[8] Karbon fiber için en güçlü talep, uçak ve havacılık, rüzgar enerjisi ve optimize edilmiş reçine sistemlerine sahip otomotiv endüstrisinden geliyor.[9][10]

Karbon fiber, benimsemeyi sınırlayan faktörlerden biri olan diğer malzemelerden daha yüksek maliyete sahip olabilir. Arasında bir karşılaştırmada çelik ve karbon fiber malzemeler otomotiv malzemeleri karbon fiber 10-12 kat daha pahalı olabilir. Ancak bu maliyet primi, 2000'li yılların başındaki çelikten 35 kat daha pahalı tahminlerine göre son on yılda düşmüştür.[11]

Kompozit malzemeler

Karbon fiber en çok güçlendirmek için kullanılır kompozit malzemeler, özellikle olarak bilinen malzeme sınıfı karbon fiber veya grafit takviyeli polimerler. Polimer olmayan malzemeler de karbon fiberler için matris olarak kullanılabilir. Metal oluşumu nedeniyle karbürler ve aşınma dikkate alındığında, karbonda sınırlı başarı görülmüştür metal matris kompozit uygulamalar. Güçlendirilmiş karbon-karbon (SSB), karbon fiber takviyeli grafitten oluşur ve yapısal olarak yüksek sıcaklık uygulamalarında kullanılır. Lif ayrıca kullanım alanı bulur süzme yüksek sıcaklıktaki gazların elektrot yüksek yüzey alanı ve kusursuz aşınma direnç ve bir anti-statik bileşen. İnce bir karbon elyaf tabakası kalıplamak, polimerlerin veya termoset kompozitlerin yangına dayanıklılığını önemli ölçüde artırır çünkü yoğun, kompakt bir karbon elyaf tabakası ısıyı verimli bir şekilde yansıtır.[12]

Karbon fiber kompozitlerin artan kullanımı, galvanik korozyon sorunları nedeniyle diğer metaller lehine havacılık uygulamalarındaki alüminyumun yerini alıyor.[13][14]

Karbon fiber, elektriksel olarak iletken asfalt betonu yapmak için asfalta katkı maddesi olarak kullanılabilir.[15] Bu kompozit malzemenin ulaşım altyapısında, özellikle havalimanı kaplamasında kullanılması, buz ve kar mevcudiyeti nedeniyle uçuş iptali veya gecikmesine neden olan bazı kış bakım sorunlarını azaltır. Kompozit malzeme 3D karbon fiber ağından geçen akım, üzerindeki buzu ve karı eritebilen asfaltın yüzey sıcaklığını artıran termal enerjiyi dağıtır.[16]

Tekstil

Karbon fiberler için öncüler poliakrilonitril (TAVA), suni ipek ve Saha. Karbon fiber filament iplikler birkaç işleme tekniğinde kullanılır: doğrudan kullanımları ön hazırlık, filaman sarma, pultrüzyon, dokuma, örgü vb. İçindir. Karbon fiber iplik doğrusal yoğunluk ile derecelendirilir (birim uzunluk başına ağırlık; yani 1 g / 1000 m = 1tex ) veya iplik numarası başına filaman sayısına göre, bin olarak. Örneğin, 3.000 karbon elyaf filamenti için 200 tex, 1.000 karbon filament ipliğin üç katı güçlüdür, ancak aynı zamanda üç kat daha ağırdır. Bu ileti dizisi daha sonra örgü bir karbon fiber filament kumaş veya kumaş. Bu kumaşın görünümü genellikle ipliğin doğrusal yoğunluğuna ve seçilen dokumaya bağlıdır. Yaygın olarak kullanılan bazı örgü türleri dimi, saten ve sade. Karbon filament iplikler de örme veya örgülü.

Mikroelektrotlar

Karbon lifleri, karbon liflerinin üretiminde kullanılır mikroelektrotlar. Bu uygulamada, tipik olarak 5–7 μm çapında tek bir karbon fiber, bir cam kapiler içinde kapatılır.[17] Uçta kapiler ya epoksi ile kapatılır ve karbon fiber disk mikroelektrot yapmak için parlatılır ya da fiber, karbon fiber silindir elektrot yapmak için 75-150 μm uzunluğunda kesilir. Karbon fiber mikroelektrotlar ya da kullanılır amperometri veya hızlı tarama döngüsel voltametri biyokimyasal sinyallemenin tespiti için.

Esnek ısıtma

İletkenlikleriyle tanınan karbon lifler, kendi başlarına çok düşük akımlar taşıyabilirler. Daha büyük kumaşlara dokunduklarında, esnek ısıtma elemanları gerektiren uygulamalarda güvenilir bir şekilde kızılötesi ısıtma sağlamak için kullanılabilirler ve fiziksel özelliklerinden dolayı 100 ° C'yi geçen sıcaklıkları kolayca sürdürebilirler. Bu tür bir uygulamanın birçok örneği şu sayfalarda görülebilir: DIY ısıtılmış giysiler ve battaniyeler. Kimyasal inertliğinden dolayı, çoğu kumaş ve malzeme arasında nispeten güvenli bir şekilde kullanılabilir; bununla birlikte, malzemenin kendi üzerine katlanmasından kaynaklanan kısalar, artan ısı üretimine ve yangına neden olabilir.

Sentez

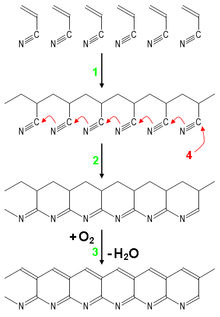

- Polimerizasyonu akrilonitril kaydırmak,

- Düşük sıcaklıkta işlem sırasında siklizasyon,

- Karbonizasyonun yüksek sıcaklıkta oksidatif muamelesi (hidrojen uzaklaştırılır). Bundan sonra, nitrojenin uzaklaştırıldığı ve zincirlerin grafit düzlemlere birleştirildiği grafitleştirme süreci başlar.

Her bir karbon filament, bir polimer gibi poliakrilonitril (TAVA), suni ipek veya petrol Saha. Tüm bu polimerler bir öncü. PAN veya suni ipek gibi sentetik polimerler için öncü önce eğrilmiş Tamamlanmış karbon fiberin nihai fiziksel özelliklerini geliştirecek şekilde başlangıçta polimer moleküllerini hizalamak için kimyasal ve mekanik süreçler kullanarak filament ipliklere dönüştürülür. Filament ipliklerin eğrilmesi sırasında kullanılan öncül bileşimler ve mekanik işlemler, üreticiler arasında farklılık gösterebilir. Çekme veya eğirme işleminden sonra, polimer filament iplikler karbon olmayan atomları uzaklaştırmak için ısıtılır (kömürleşme ), son karbon fiberin üretilmesi. Karbon fiber filament iplikler, işleme kalitelerini iyileştirmek için daha fazla muamele edilebilir ve ardından sarılabilir. bobinler.[18]

Yaygın bir üretim yöntemi, eğrilmiş PAN filamanlarının havada yaklaşık 300 ° C'ye ısıtılmasını içerir, bu da hidrojen bağlarının çoğunu kırar ve malzemeyi okside eder. oksitlenmiş PAN daha sonra bir gazın inert atmosferine sahip bir fırına yerleştirilir. argon ve yaklaşık 2000 ° C'ye kadar ısıtılarak grafitleşme Malzemenin moleküler bağ yapısını değiştirir. Doğru koşullarda ısıtıldığında, bu zincirler yan yana (merdiven polimerleri) bağlanarak dar grafen sonunda tek, sütunlu bir lif oluşturmak için birleşen tabakalar. Sonuç genellikle% 93–95 karbondur. Daha düşük kaliteli elyaf kullanılarak üretilebilir Saha veya suni ipek PAN yerine öncü olarak. Karbon, ısıl işlemlerle yüksek modüllü veya yüksek mukavemetli karbon olarak daha da geliştirilebilir. 1500–2000 ° C (karbonizasyon) aralığında ısıtılan karbon en yüksek gerilme direnci (5,650 MPa veya 820.000 psi ), 2500'den 3000 ° C'ye ısıtılmış karbon fiber (grafitleştirme) daha yüksek esneklik modülü (531 GPa veya 77.000.000 psi).

Ayrıca bakınız

- Bazalt elyaf

- Karbon fiber takviyeli polimer

- Karbon fiber takviyeli seramik malzeme

- Karbon nanotüp

- ESD malzemeleri

- Grafen

Referanslar

- ^ Deng, Yuliang (2007). Karbon Fiber Elektronik Ara Bağlantılar (PDF) (Tez). Arşivlendi (PDF) 2019-04-04 tarihinde orjinalinden. Alındı 2017-03-02.

- ^ "Yüksek Performanslı Karbon Elyaflar". Ulusal Tarihi Kimyasal Simgeler. Amerikan Kimya Derneği. 2003. Arşivlendi 2014-04-27 tarihinde orjinalinden. Alındı 2014-04-26.

- ^ "Edison için Çalışan Üstün Yetenekli Adamlar". Milli Park Servisi. Arşivlendi 2015-02-07 tarihinde orjinalinden. Alındı 2014-12-01.

- ^ BİZE 2957756, Bacon, Roger, "Filamentli grafit ve aynısını üretmek için yöntem", 1960-10-25

- ^ "Duruş Noktaları". Uluslararası Uçuş: 481. 1968-09-26. Arşivlenen orijinal 2014-08-14 tarihinde. Alındı 2014-08-14 - Flight Global Archive aracılığıyla.

- ^ "Rolls-Royce - Güzeller Rehberi". www.gracesguide.co.uk. Alındı 2020-09-22.

- ^ a b Cantwell, W.J .; Morton, J. (1991). "Kompozit malzemelerin darbe direnci - bir inceleme". Kompozitler. 22 (5): 347–362. doi:10.1016 / 0010-4361 (91) 90549-V.

- ^ Das, Sujit; Warren, Josh; West, Devin (Mayıs 2016). "Küresel Karbon Fiber Kompozitler Tedarik Zinciri Rekabet Gücü Analizi" (PDF). Temiz Enerji Üretim Analiz Merkezi. Arşivlendi (PDF) 2017-03-29 tarihinde orjinalinden. Alındı 2017-05-24.

- ^ "Pazar Raporu: Dünya Karbon Fiber Kompozit Pazarı". Acmite Market Intelligence. Mayıs 2016. Arşivlendi 2011-09-02 tarihinde orjinalinden.

- ^ Hillermeier, Roman W .; Hasson, Tareq; Friedrich, Lars; Top, Cedric (2013). "Otomotiv Kompozit Yapılarının Yeni Nesil Yüksek Hacimli Üretimi için Gelişmiş Termoset Reçine Matris Teknolojisi" (PDF). SAE Teknik Kağıt Serisi. 1. SAE Teknik Kağıt. doi:10.4271/2013-01-1176. Arşivlenen orijinal (PDF) 2015-09-21 tarihinde.

- ^ Bregar, Bill (5 Ağustos 2014). "Karbon fiberin kitlesel olarak benimsenmesini engelleyen fiyat - Plastics News". Plastik Haberleri. Atlanta: Crain Communications, Inc. Arşivlenen orijinal 2016-12-09 tarihinde. Alındı 2017-05-25.

- ^ Zhao, Z .; Gou, J. (2009). "Karbon nanofiberler ile modifiye edilmiş termoset kompozitlerin geliştirilmiş alev geciktirici özelliği". Sci. Technol. Adv. Mater. 10 (1): 015005. Bibcode:2009STAdM..10a5005Z. doi:10.1088/1468-6996/10/1/015005. PMC 5109595. PMID 27877268.

- ^ Banis, David; Marceau, J. Arthur; Mohaghegh, Michael (Temmuz 1999). "Korozyon için Tasarım". Aero. Hayır. 7. Boeing. Arşivlendi 2013-09-02 tarihinde orjinalinden. Alındı 2018-05-07.

- ^ Warwick, Graham; Norris, Guy (2013-05-06). "Metaller İmalat Gelişmeleriyle Geri Dönüyor". Havacılık Haftası ve Uzay Teknolojisi. Arşivlenen orijinal 2015-04-27 tarihinde.

- ^ Notani, Mohammad Ali; Arabzadeh, Ali; Ceylan, Halil; Kim, Sunghwan (Haziran 2019). "Karbon Fiber Özelliklerinin Elektriksel İletken Asfalt Betonunun Hacimsel ve Ohmik Isınmasına Etkisi". İnşaat Mühendisliğinde Malzeme Dergisi. BİZE. 31 (9): 04019200. doi:10.1061 / (ASCE) MT.1943-5533.0002868.

- ^ Arabzadeh, Ali; Notani, Mohammad Ali; Zadeh, Ayoub Kazemiyan; Nahvi, Ali; Sassani, Alireza; Ceylan, Halil (2019-09-15). "Elektriksel olarak iletken asfalt betonu: Ulaşım altyapısının kış bakım işlemlerini otomatikleştirmek için bir alternatif". Kompozitler Bölüm B: Mühendislik. BİZE. 173: 106985. doi:10.1016 / j.compositesb.2019.106985.

- ^ Pike, Carolyn M .; Grabner, Chad P .; Harkins, Amy B. (2009-05-04). "Amperometrik Elektrot Üretimi". Görselleştirilmiş Deneyler Dergisi (27): 1040. doi:10.3791/1040. PMC 2762914. PMID 19415069.

- ^ "Karbon Fiber Nasıl Üretilir?". Zoltek. 2017-08-10. Arşivlendi 2015-03-19 tarihinde orjinalinden.

Dış bağlantılar

- Karbon fiber (teknoloji) -de Encyclopædia Britannica

- Karbon Fiber Yapmak

- Karbon fiber nasıl yapılır

- [http://www.flightglobal.com/pdfarchive/view/1971/1971%20-%201784.html Karbon Elyaflar - Çıplak İlk 5 Yıl