Dalış hava kompresörü - Diving air compressor

Küçük bir sabit yüksek basınçlı dalış hava kompresörü kurulumu | |

| Diğer isimler | Solunum havası kompresörü |

|---|---|

| Kullanımlar | Dalış silindirlerinin doldurulması (yüksek basınç) Yüzeyden temin edilen solunum havasının sağlanması (düşük basınç) |

Bir dalış hava kompresörü bir gaz kompresörü doğrudan yüzeyden temin edilen bir dalgıca veya dolguya soluma havası sağlayabilen dalış silindirleri yüksekbasınç hava olarak kullanılacak kadar saf solunum gazı.

Düşük basınçlı bir dalış hava kompresörü, genellikle dalışın derinliğine uyacak şekilde ayarlanan 30 bara kadar bir sevk basıncına sahiptir. Yüksek basınçlı bir dalış kompresörü, genellikle 150 barın üzerinde ve genellikle 200 ila 300 bar. Basınç, ayarlanabilen bir aşırı basınç valfiyle sınırlandırılır.

Makine

Yüksek basınçlı dalış kompresörleri genellikle üç veya dört aşamalı pistonludur hava Toksik katkı maddesi içermeyen yüksek kaliteli mineral veya sentetik kompresör yağı ile yağlanan kompresörler (birkaç kullanım seramik O-ringli-çizgili silindirler, piston halkalar, yağlama gerektirmez).[kaynak belirtilmeli ] Yağlı kompresörler yalnızca yağlayıcılar kompresör üreticisi tarafından solunabilir hava ile kullanıma uygun olduğu belirtilmiştir. Kalan yağ ve suyun çoğunun havasını temizlemek için özel filtreler kullanılır (bkz. "Hava saflığı").[kaynak belirtilmeli ]

Daha küçük kompresörler genellikle sıçratma ile yağlanır - yağ, krank mili ve bağlantı çubuklarının etkisiyle krank karterinin etrafına sıçrar - ancak daha büyük kompresörlerin, yağı kritik bölgelere borular ve geçişler yoluyla sağlayan bir yağ pompası kullanarak basınçlı yağlama yapması muhtemeldir. dökümler. Yağla yağlanan kompresörlerin çoğu, krank karterinin altında ıslak bir kartere sahip olacaktır ve yağ seviyesinin, uygun yağlama için bir gözetleme camı veya seviye çubuğu ile belirtilen sınırlar içinde olmasını gerektirir.[kaynak belirtilmeli ] Kompresör, çalıştırılırken de üreticinin teknik özellikleri dahilinde düz olmalıdır. Bu kısıtlamalar, hareketli parçaların sıçrayan yağlama için temas etmesi veya yağ pompasının güvenilir şekilde emilmesi için yağlayıcının doğru yerde olmasını sağlar. Bu spesifikasyonlara uyulmaması, aşırı sürtünme ve aşırı ısınma nedeniyle kompresöre zarar verebilir ve yağlayıcıların toksik parçalanma ürünleri ile solunan havanın kirlenmesine neden olabilir.[kaynak belirtilmeli ]

Sıkıştırma işlemi, suyun gazdan uzaklaştırılmasına yardımcı olarak gazın kurumasını sağlar, bu da gazdaki korozyonu azaltmak için iyidir. dalış silindirleri ve donuyor dalış düzenleyicileri ama katkıda bulunur dehidrasyon, bir faktör dekompresyon hastalığı, gazı soluyan dalgıçlarda.[kaynak belirtilmeli ]

Düşük basınçlı dalış kompresörleri, dağıtım basıncı nispeten düşük olduğundan genellikle tek kademeli kompresörlerdir.[kaynak belirtilmeli ]

Hava saflığı

Kompresörün basınçlı hava çıkışı, filtrelenmiş solunum gazı olarak kullanıma uygun hale getirmek için.[1] Periyodik olarak, bir kompresör tarafından üretilen hava, hava saflık standartlarını karşıladığından emin olmak için test edilmelidir. Test sıklığı, analiz edilmesi gereken kirleticiler ve izin verilen sınırlar uygulamalara ve yargı alanlarına göre değişir. Aşağıdaki safsızlıklar kontrol edilebilir:[kaynak belirtilmeli ]

- Karbon dioksit –

- Karbonmonoksit - Sıklıkla kompresörleri çalıştırmak için kullanılanlar dahil, içten yanmalı motorların egzoz gazında bulunan bir gaz. Ayrıca kompresörler çok sıcak çalıştığında yağlama yağının bozulmasından da kaynaklanır. Karbon monoksit kokusuz, renksiz ve tatsızdır. Küçük miktarlarda bile ölümcüldür, çünkü kolayca bağlanır. hemoglobin kırmızı kan hücrelerinde bulunur ve böylece kanın oksijen taşıma yeteneğini yok eder. Solunum havası kompresörleri dikkatli bir şekilde tasarlanmalı ve kompresörün girişi herhangi bir motor egzozundan çok uzakta ve akış yukarı temiz havada olacak şekilde yerleştirilmelidir.[2][3]

- Yağlama yağı buharı - Kompresörün iç parçalarını yağlamak için kullanılması gereken yağ, solunum gazını kirletmesi ve buğu olarak solunması halinde zararlı olabilir. Petrol bazlı yağlar vücut tarafından absorbe edilemez ve metabolize edilemez ve akciğerlerin iç yüzeylerini kaplayarak lipoid pnömoni olarak bilinen bir duruma neden olur ve boğulma ve ölüm. Bu nedenle, kompresörler, solunum gazının yağ kirliliğinin güvenli sınırlar içinde olmasını sağlayacak şekilde dikkatle tasarlanmalı ve korunmalıdır. Kullanılan yağlar, kompresör üreticisi tarafından onaylanmalı ve solunabilir hava kompresörleri için güvenli olarak derecelendirilmelidir. Bu uygulama için çeşitli yağlayıcı üreticileri tarafından çeşitli mineral bazlı ve sentetik yağlar sağlanmaktadır.[kaynak belirtilmeli ]

- Toplam hidrokarbonlar -

- Nitrojen dioksit –

- Koku ve tat -

- Katı parçacıklar -

- Su buharı - Nem içeriği için izin verilen sınırlar basınca bağlıdır: Nemli hava dalgıç için zararlı değildir ve dehidrasyonu azaltır; bu nedenle, yoğunlaşma nedeniyle korozyonun olduğu yüksek basınçlı silindirlerde depolamaya göre çok daha yüksek konsantrasyonda yüzey beslemesi için düşük basınçlı solunum havasında kabul edilebilir. bir sorun.[2][3]

Filtrasyon

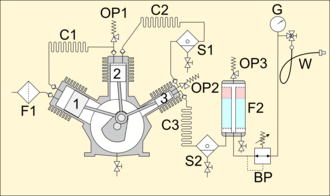

- F1: giriş filtresi

- 1: birinci kademe pistonu

- C1: birinci kademe soğutma bobini

- OP1: aşırı basınç valfi

- 2: ikinci aşama piston

- C2: ikinci kademe soğutma bobini

- S1: ikinci aşama su serpatörü

- OP2: aşırı basınç valfi

- 3: üçüncü aşama piston

- C3: üçüncü aşama soğutma bobini

- S2: üçüncü aşama su ayırıcı

- F2: ana filtre yığını

- OP3: aşırı basınç valfi

- BP: geri basınç valfi

- G: basınç göstergesi

- W: kamçı doldurma

- Kağıt filtreler kullanılarak giriş havasından gelen katı parçacıklar

- Su su ayırıcılar kullanarak, silika jeli, aktif alümina veya a moleküler elek

- Yağ, kullanma aktif karbon veya bir moleküler elek

- Karbonmonoksit, bir katalizör kullanarak (Hopkalit )

- Karbon dioksit Giriş havası kalitesine bağlı olarak bir ön filtre (yıkayıcı) kullanmak gerekebilir.

Düşük basınçlı filtrasyon

Yüksek basınçlı bir kompresörün giriş havası temiz olmalı ve düşük karbondioksit içeriğine sahip olmalıdır. Partikül kontaminasyonunun giderilmesi genellikle ilk aşamada bir kağıt tipi toz filtresi ile yapılır. Gerekirse karbondioksit bir temizleyici ile giderilebilir. Şu anda temiz taze havanın temizlenmesi gerekmez, ancak şehir içi hava aşırı derecede yüksek karbondioksit içeriğine sahip olabilir ve standart atmosferik hava karbondioksit içeriği yavaşça artmaktadır. Karbondioksit yıkaması, emici malzemenin etkili bir şekilde çalışması için nem gerektirir ve diğer filtre ortamı için nemli hava istenmez, bu nedenle karbondioksit yıkaması genellikle hava sıkıştırılmadan önce bir ön filtre sistemi tarafından kaldırılır.[2][3]

Yüksek basınçlı filtrasyon sistemleri

Hava sıkıştırıldığında, su buharının kısmi basıncı orantılı olarak artar. Hava da sıkıştırma ile ısıtılır ve ara soğutucu serpantinlerde aşamalar arasında soğutulduğunda bağıl nem artar ve% 100'ü aştığında tüplerin yüzeyinde ve hava tarafından taşınan damlacıklar halinde yoğunlaşma eğilimi gösterir. Akış. Ara soğutuculardan gelen hava, bir ayırıcının geniş çaplı dikey eksenli borusuna yönlendirilir, burada yön yaklaşık 90 derece değişir ve önemli ölçüde yavaşlatılır. Hava akışı, ayırıcı kasanın üstündeki çıkışa doğru yön değiştirdiğinde, daha yoğun damlacıklar duvarlara çarpma ve bir film haline gelme eğilimindedir, bu da ayırıcının altına doğru aşağı doğru akacak ve orada periyodik olarak olabileceği yerde toplanacaktır. bir tahliye vanasından boşaltılır. Bu, çıkış havasının su içeriğini azaltır, bu daha sonra bir sonraki aşama silindirinde tekrar sıkıştırılır, tekrar soğutulur ve yoğunlaşan su bir sonraki ayırıcı tarafından tekrar çıkarılır.[2][3]

Son aşama ayırmadan sonra, nispeten kuru hava, daha fazla suyu ve filtre ortamının adsorbe edeceği diğer kirleticileri çıkarmak için filtreden geçer. Nem alma ve filtrasyonun verimliliği, doldurma basıncı düşük olduğunda akışa direnmek için son aşama çıkışında karşı basınç gerektiren önemli sıkıştırma ve sınırlı akış hızına bağlıdır. Son filtre istifinden çıkışta sağlanan geri basınç valfi, filtrenin ne kadar etkili çalıştığını etkiler.[2][3]

Hava arıtmanın son aşaması, artık nemin, yağın ve hidrokarbonların filtrelenmesi ve gerektiğinde karbon monoksitin katalitik olarak dönüştürülmesidir. Bunların tümü, "bekleme süresi" olarak bilinen filtre ortamı ile yeterli temas süresine bağlıdır, bu nedenle filtrenin uzun bir hava yolu olması veya havanın yavaş akması gerekir. Yavaş hava akışı, yüksek sıkıştırma ile kolayca elde edilir, bu nedenle filtreleme en iyi şekilde kompresörün çalışma çıkış basıncında veya yakınında çalışır ve bu, yalnızca havanın ayarlanan basıncın üzerinde akmasına izin veren geri basınç valfi ile sağlanır.[2][3]

Filtre sistemi, önceden paketlenmiş kartuş veya gevşek filtre ortamına sahip filtre kuleleri olarak bilinen bir veya daha fazla basınçlı kap, bir geri basınç valfi, bir veya daha fazla basınç ölçer ve bir birleştirme ayırıcı içerir. [3] Son ara soğutucu serpantinden geçtikten sonra, sıkıştırılmış hava, yoğunlaşmış su ve yağ damlacıklarını mekanik olarak uzaklaştırmak için ayırıcılardan geçer, ardından filtrelerdeki diğer kirletici maddeler kimyasal bağlama, soğurma ve kataliz yoluyla uzaklaştırılır. [3] İlk filtre ortamı kurutucudur, çünkü su kirliliği diğer bazı ortamların etkinliğini azaltabilir. Sırada karbon monoksit dönüştürücü katalizör (kullanılıyorsa), daha sonra aktif karbon ve son olarak da filtre ortamındaki tozu yakalayacak bir partikül filtresi var. Kurutucunun aktif karbona oranı 70/30 civarında olacaktır. [3]

Filtrasyon ortamından geçen havadaki yabancı maddeleri temizleme yeteneği, büyük ölçüde, bekleme süresi olarak bilinen filtre yığınından geçerken havanın ortam ile ne kadar süre temas halinde kaldığına bağlıdır. Filtrede daha uzun kalma süresi, temas süresini arttırmanın etkili bir yoludur ve bu, filtre muhafazasındaki havanın basıncı ile orantılıdır. Bir geri basınç valfi kullanarak, havanın filtreden geçmesi her zaman yaklaşık olarak aynı zaman alır ve filtreleme tutarlıdır (tutarlı bir çalışma hızı varsayılarak). Geri basınç valfi, filtrelerin etkili bir şekilde çalışması için havanın yeterince sıkıştırılmasını sağlamak için genellikle kompresörün çalışma basıncına yakın bir değere ayarlanır.[3]

Verilen havanın, daldırıldığında genellikle 0 ° C'nin üzerinde olan, ancak nakliye sırasında daha soğuk olabilen, silindirin çalışma sıcaklığından daha düşük bir çiy noktası olmalıdır. Kullanım sırasında regülatör yoluyla genleşme sırasında hava sıcaklığı da azalır ve bu sıcaklık, kondensin donması için yeterince düşük olduğunda regülatörün hareketli parçalarını kilitleyebilir ve dahili buzlanma olarak bilinen serbest bir akışa neden olabilir. Doğru karşı basınç aynı zamanda kompresör kademelerinin nispeten eşit yüklenmesini sağlar, bu da dengesizliğin neden olduğu titreşimi azaltır ve kompresör hizmet ömrünü uzatır.[2][3]

Aktif karbon filtre ortamı kuru olduğunda en iyi şekilde çalışır, bu nedenle genellikle hava ilk önce kurutucu ortamdan, genellikle moleküler elek içinden akacak şekilde filtre yığınına yüklenir. Hopkalit katalizörü karbon monoksiti karbon dioksite dönüştürür, ancak çok kuru hava gerektirir - bağıl nem yüzde 50'nin altında olmalıdır - bu nedenle hopkalit kurutucudan aşağı yönde yüklenir. Hopkalitin aşağı akışına bir karbon dioksit emici yüklenebilir.[2][3]

Filtrasyon ortamı

Kurutucular su buharını emmesi amaçlanmıştır. HP solunum havası filtrelerinde kullanılan kurutucu ortam şunları içerir: aktif alümina, silika jeli, sorbead ve moleküler elek. Bazı derecelerde moleküler elek suda kendi ağırlığının% 23'üne kadar emebilir, -75 ° C (-103 ° F) çiy noktası oluşturabilir ve hidrokarbonları, karbondioksiti ve diğer organik maddeleri emmek için ek kapasitelere sahiptir ve 49 ° C (120 ° F) 120 derece Fahrenheit'e kadar çalışır. [3]

Manganez dioksit dayalı katalizörler (Monoxycon ve Hopcalite 300), karbon monoksiti çok daha az toksik karbondioksite oksitlemek için kullanılır. Oldukça zehirli olduğundan karbon monoksit kontaminasyonu riski varsa bu önemlidir.[3] Nem katalizörü nötralize ettiğinden, katalizör katmanına giren hava kuru olmalıdır (yaklaşık – 46 ° C (−51 ° F) –50 derece çiy noktası). Katalizörden sonra, CO'yi çıkarmak için bir emici kullanılabilir.2.[3]

Aktif karbon hem yoğunlaşabilir hem de gaz halindeki hidrokarbonları emer ve kokuların, organik bileşiklerin ve halojenli çözücülerin giderilmesinde etkilidir. [3]

Kompresör dengesi ve geri basınç valfi

Kompresör gaz devresinin son kısmı, geri basınç vanasıdır. Bu, yalnızca basınç ayarlanan basınca ulaştıktan sonra hava akışına izin vermek için açılan yaylı bir valftir. Genellikle kompresörün çalışma basıncına yakın bir basınca ayarlanır ve iki temel işlevi vardır.[3]Öncelikle, kısa bir başlangıç döneminden sonra, tüm kompresör kademelerinin tasarlanmış tahliye basınçlarında çalışmasını sağlar, böylece pistonlar üzerindeki yükler sabit ve krank mili etrafına eşit olarak dağıtılır. Bu, kompresörün bulunduğu yüktür. dengeli tasarlanan koşu hızında. Herhangi bir silindirdeki basınç nominal basınçtan farklı olduğunda, yükler dengesiz olacak ve kompresör dengelendiğinden daha fazla titreyecek ve şaft yatakları daha ciddi şekilde yüklenecek ve daha hızlı aşınacaktır. Başlatma sırasında, kompresör ilk aşamada basınç oluşturur ve bu silindirin pistonunda daha büyük bir yük ile dengesizdir ve diğer kademe pistonlarında eşdeğer bir yük olmadığı için normalden daha fazla titreşir, ardından basınç diğer aşamalar, tüm silindirler çalışma basınçlarında çalışana, tüm pistonlar üzerindeki yükler benzer olana ve geri basınç valfi açılmaya başlayarak sıkıştırılmış gazın dağıtım panosuna akmasına izin verene kadar sırayla oluşur.[3]

Basınç

Dalış kompresörleri genellikle iki kategoriden birine girer: yüzey kaynaklı dalış ve doldurmak için kullanılanlar tüplü dalış dalış silindirleri ve yüzey tedarik depolama silindirleri.

Yüzeyden temin edilen dalış kompresörleri düşük basınçlı ve yüksek hacimlidir. Solunum havasını doğrudan bir dalgıca beslerler. gaz kontrol paneli bazen "göbek" adı verilen bir hortum ve kablo grubunun parçası olan bir hortum aracılığıyla "raf" olarak adlandırılır. Çıktıları genellikle 6 ila 20 bar (100 ve 300 psi) arasındadır. Bu kompresörler, yaklaşık 60 metreye (200 ft) kadar derinliklerde çalışan çok sayıda dalgıç için yeterli basınç ve hacimde gaz vermek için yeterince güçlü olmalıdır.[kaynak belirtilmeli ]

Tüplü tüpleri doldurmak için kullanılan kompresörlerin yüksek dağıtım basıncı vardır ve dağıtım hacmi düşük olabilir. Dalış silindirlerini ve depolama silindirlerini veya depolama silindirleri sıralarını doldurmak için kullanılırlar. Bu kompresörler daha küçük ve daha az güçlü olabilir çünkü verdikleri gaz hacmi dalgıç tarafından doğrudan kullanılmadığı için çok kritik değildir; talebin düşük olduğu dönemlerde büyük depolama silindirlerini doldurmak için daha düşük hacimli bir kompresör kullanılabilir. Depolanan bu basınçlı hava gerektiğinde dalış silindirlerine boşaltılabilir. Yaygın tüplü dalış silindir basınçları 200 bar (2940 psi), 3000 psi (207 bar), 232 bar (3400 psi) ve 300 bar (4500 psi) 'dir.[kaynak belirtilmeli ]

Sıkıştırma ısısı

Dalış tüpleri doldurulduğunda içlerindeki gaz ısınır. adyabatik ısıtma. Gaz, çevreye ısı kaybederek soğuduğunda, basınç aşağıda belirtildiği gibi düşecektir. genel gaz denklemi ve Gay-Lussac yasası. Dalgıçlar, dalış sürelerini en üst düzeye çıkarmak için genellikle silindirlerinin güvenli kapasiteleri olan çalışma basıncına kadar doldurulmasını isterler. Dalgıca 15 veya 20 ° C nominal sıcaklıkta çalışma basıncına kadar doldurulmuş bir tüp sağlamak için, tüp ve gaz doldurulurken soğuk tutulmalı veya soğuduğunda çalışma basıncında olacak şekilde bir basınca doldurulmalıdır. Bu, gelişmiş basınç doldurma sıcaklığı için. Sağlık ve güvenlik düzenlemeleri ve basınçlı kap tasarım standartları, silindirin çalışma sıcaklığını genellikle 65 ° C ile sınırlandırabilir; bu durumda silindir, maksimum çalışma sıcaklığını aşmamak için yeterince yavaş doldurulmalıdır.[4]

Silindirler genellikle 1'den daha az bir oranda doldurulur bar (100 kPa veya 15 lbf / inç² ) sıcaklıktaki bu artışı sınırlamak için çevreye ısı transferine zaman tanımak için saniyede bir. Silindiri doldururken ısıyı daha hızlı gidermenin bir yöntemi olarak, bazı doldurma istasyonları “ıslak doldurma” silindirleri soğuk su banyosuna daldırılmıştır. Islak doldurma sırasında doldurma hortumunun bağlanması sırasında kontaminasyon nedeniyle silindire giren ıslak ortamdan gelen nemin neden olduğu dahili silindir korozyon riski artar.[5]

Banka

Kompresörler, yoğun zamanlarda kullanılmak üzere sıkıştırılmış gazı depolamak için büyük, yüksek basınçlı silindirlerden oluşan bir bankaya bağlanabilir. Bu, gazı pompalamada nispeten yavaş olan daha ucuz ve düşük güçlü bir kompresörün boş dönemlerde bankayı otomatik olarak doldurmasına, büyük hacimli basınçlı hava depolamasına ve böylece en yüksek talepte gecikmeden en yüksek talepte daha hızlı doldurulmasına olanak tanır. yavaş çalışan kompresör tarafından. Yüzeyden beslemeli dalışta, yüksek basınçlı silindir kümeleri, birincil kompresör arızası durumunda acil durum yedeği olarak kullanılabilir veya bunlar, solunum gazının birincil kaynağı olarak kullanılabilir, "Tüplü değiştirme ".[6]

Gaz harmanlama

Kompresörler bir gaz harmanlama panel yapmak nitroks, üçlü, Heliair veya Helioks karışımlar.[7] Panel, suyun boşaltılmasını kontrol eder. oksijen ve helyum ticari gaz tedarikçilerinden satın alınan silindirlerden.

Dalış silindirinden daha düşük bir basınçta gazı tutan bir depolama silindirinden bir dalış silindirine boşaltmak mümkün olmadığından, düşük basınçlı depolama silindirlerindeki pahalı gaz kolayca tüketilmez ve depolama silindiri iade edildiğinde boşa gidebilir. tedarikçiye. kademeli sistem bu yüksek maliyetli gazları ekonomik olarak tüketmek için bir depolama silindiri bankası ile birlikte kullanılabilir, böylece bankadan ekonomik olarak maksimum gaz kullanılır.[7] Bu, dalış silindirinin basıncından daha yüksek olan en düşük basınca sahip yatış silindirinden ve ardından dalış silindiri dolana kadar arka arkaya bir sonraki yüksek basınçlı banka silindirinden boşaltarak bir dalış silindirini doldurmayı içerir. Sistem, düşük basınçlı banka gazı kullanımını en üst düzeye çıkarır ve yüksek basınçlı banka gazı kullanımını en aza indirir.

Pahalı düşük basınçlı gazları atmanın başka bir yöntemi de gazla pompalamaktır. güçlendirici pompa gibi Haskel pompası,[7] veya atmosferik basınçta uygun bir kompresörün giriş havasına eklemek için bir karıştırıcıda karıştırma çubuğu.

Operasyon

Bir dalış hava kompresörü operatörünün, dalış havası kompresörünü çalıştırma ve yüksek basınçlı silindirleri doldurma konusunda yetkin olarak resmi olarak sertifikalandırılması gerekebilir. Diğer yargı alanlarında, operatörün ekipmanı kullanma ve uygunluk için silindirleri harici olarak inceleme konusunda yetkin olması gerekebilir, ancak resmi bir lisans veya kayıt gerekli olmayabilir.[4] Yine de diğer yargı bölgelerinde hiçbir kontrol olmayabilir. Ulusal ve / veya eyalet iş sağlığı ve güvenliği mevzuatı genellikle geçerli olacaktır.

Referanslar

- ^ Millar IL; Mouldey PG (2008). "Sıkıştırılmış solunum havası - kötülük potansiyeli içeriden". Dalış ve Hiperbarik Tıp. Güney Pasifik Sualtı Tıbbı Derneği. 38: 145–51. Alındı 2009-02-28.

- ^ a b c d e f g h ben Burton, Stephen E. "Yüksek Basınçlı Solunum Hava Kompresörü Filtrasyon Sistemi Tasarımı". scubaengineer.com. Alındı 10 Mart 2018.

- ^ a b c d e f g h ben j k l m n Ö p q r s Yeşil, Ted. "SCUBA Kompresörlerini ve Filtrasyonu Anlamak" (PDF). Avustralya Ulusal Üniversitesi SCUBA Dalış Kulübü. Alındı 10 Mart 2018.

- ^ a b Güney Afrika Ulusal Standardı SANS 10019: 2008 Sıkıştırılmış, çözünmüş ve sıvılaştırılmış gazlar için taşınabilir kaplar - Temel tasarım, üretim, kullanım ve bakım (6. baskı). Pretoria, Güney Afrika: Standartlar Güney Afrika. 2008. ISBN 978-0-626-19228-0.

- ^ Calhoun, Fred. "Tüplü tankları kuru doldurma durumu" (PDF). The Best of Sources'ın arşivlenmiş kopyası. s. 146–149. Arşivlenen orijinal (PDF) 2009-09-20 tarihinde. Alındı 14 Aralık 2016 - webarchive.org aracılığıyla.

- ^ Personel (2002). Williams, Paul (ed.). Dalış Süpervizörünün El Kitabı (IMCA D 022 Mayıs 2000, Mayıs 2002 yazı dizisini içeren). Londra, İngiltere: Uluslararası Deniz Müteahhitleri Birliği. ISBN 1-903513-00-6.

- ^ a b c Harlow, V (2002). Oksijen Hacker'ın Arkadaşı. Hava Hızı Basın. ISBN 0-9678873-2-1.